Химия и технология лакокрасочных покрытий

НАНЕСЕНИЕ В КИПЯЩЕМ СДОЕ

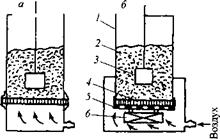

Основы способа. Сущность способа получения покрытий в кипящем слое заключается в том, что изделие, нагретое несколько выше температуры плавления порошкового материала, погружают в ванну, в которой этот материал находится в кипящем или псевдоожиженном состоянии (рис. 7.49). Частицы материала, приходящие в контакт с

изделием, плавятся, образуя на его поверхности равномерный слой. Последующее нагревание изделия вне ванны улучшает растекание расплава, а его охлаждение завершает процесс получения готового покрытия. По значимости этот способ занимает в технологии покрытий второе место после электростатического распыления.

Свойства получаемых при этом покрытий во многом зависят от состояния псевдоожиженного слоя. Важными характеристиками слоя являются коэффициент расширения К (отношение высоты Псевдоожиженного и неподвижного слоев К = Н/Н0), характеризующий порозность, а также однородность. Чем выше К и однородность слоя, тем лучше происходит обтекание порошком поверхности изделия, что положительно сказывается на равномерности и внешнем виде покрытия. Для большинства порошковых красок при псевдоожижении газом К = 1,3-1,9, что является нормальным. Но лучшие результаты достигаются, если псевдоожижение проводят вибрацией и газом одновременно (рис. 7.49, 6), тогда К возрастает до 1,8-2,8.

Многие свойства покрытий (толщина, сплошность, нередко адгезия и внешний вид) зависят от технологических параметров их получения: температуры предварительного и дополнительного нагрева изделий, времени выдержки их в кипящем слое. Закономерным является увеличение массы осаждаемого порошка и, соответственно, толщины покрытия с ростом температуры и времени пребывания изделия в слое. Чем больше масса изделия и его теплоемкость, т. е. чем больше оно аккумулирует теплоты, тем толще получается покрытие при однократном нанесении.

Порошковый материал, находящийся в состоянии псевдоожижения, может быть нанесен не только на нагретое, но и на холодное изделие. В последнем случае к псевдоожиженному материалу посредством электродной сетки или специального игольчатого контура подводится высокое напряжение (знак "-"). Вторым (заземленным) электродом служит покрываемое изделие. В результате ионной адсорбции частицы порошка приобретают электрический заряд и равномерно осаждаются на изделии. Осаждение порошка может происходить как при непосредственном по-

Порошковый материал, находящийся в состоянии псевдоожижения, может быть нанесен не только на нагретое, но и на холодное изделие. В последнем случае к псевдоожиженному материалу посредством электродной сетки или специального игольчатого контура подводится высокое напряжение (знак "-"). Вторым (заземленным) электродом служит покрываемое изделие. В результате ионной адсорбции частицы порошка приобретают электрический заряд и равномерно осаждаются на изделии. Осаждение порошка может происходить как при непосредственном по-

Рис. 7.49. Схема нанесения порошковых красок в кипящем (а) И виброкипящем (б) слое:

1 - корпус ванны; 2 - кипящий слой порошка; 3 - изделие; 4 - пористая перегородка; 5 - уплотнительный элемент; 6- вибратор

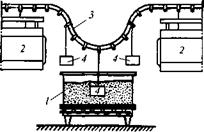

Рис. 7.50. Схема установки для получения покрытий в кипящем слое:

1 - ванна; 2 - печи для предварительного и дополнительного нагрева изделий; 3 - конвейер; 4 - изделия

1 - ванна; 2 - печи для предварительного и дополнительного нагрева изделий; 3 - конвейер; 4 - изделия

Гружении изделия в кипящий слой, так и при его перемещении над слоем в так называемом облаке заряженных частиц. При этом способе не требуется специальных распылительных устройств, практически отсутствуют потери порошкового материала, процесс легко автоматизируется.

Технология покрытий. В кипящем слое чаще всего получают покрытия из термопластичных порошковых красок - поливинилбу - тиральных, поливинилхлоридных, полиэтиленовых, полиамидов, фторопластов, пентапласта. Не исключается, однако, применение термореактивных материалов. Установка для их нанесения (рис. 7.50) включает ванну кипящего слоя и нагревательные устройства (печи) для предварительного и дополнительного нагрева изделий. В отдельных случаях в комплект установок входят камера для охлаждения изделий и вспомогательное оборудование, например конвейер, пульт управления и др. Объем ванн выбирается с учетом габаритов покрываемых изделий и колеблется от нескольких литров до 1 м3 и более.

Погружение изделий в ванну кипящего слоя может быть ручным или автоматическим. Производительность механизированных установок по покрываемой поверхности достигает 100 м /ч и более. Для уменьшения запыления окружающего воздуха установки оборудуются местной вентиляцией.

|

|

Предпочтительно в воде |

![]()

|

На воздухе или в воде |

![]() Режим получения покрытий в кипящем слое устанавливается в зависимости от вида применяемых красок, размеров и материала покрываемых изделий. Ниже приведены примерные параметры нанесения на металлические изделия термопластичных (I) и термореактивных (И) порошковых красок:

Режим получения покрытий в кипящем слое устанавливается в зависимости от вида применяемых красок, размеров и материала покрываемых изделий. Ниже приведены примерные параметры нанесения на металлические изделия термопластичных (I) и термореактивных (И) порошковых красок:

Температура нагрева изделий, °С Продолжительность выдержки в кипящем слое, с

Температура дополнительного нагрева (отверждения), °С

Продолжительность дополнительного нагрева (отверждения), мин Вид охлаждения

Лучше всего в кипящем слое наносить покрытия на однотипные и равнотолщинные изделия. Обычно этим способом окрашивают трубы небольшого и среднего диаметра, автомобильные спиральные пружины и рессоры, электродвигатели, трансформаторы, проволоку, корзины посудомоечных машин, металлическую сетку, конденсаторы, различные детали машин.

Можно получать как однослойные, так и многослойные покрытия; толщина покрытий может составлять от 150 до 600 мкм (при необходимости могут быть получены и более толстые покрытия). Потери материалов при нанесении не превышают 5 %.