Химия и технология лакокрасочных покрытий

МЕТОДЫ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ

Существуют прямые и косвенные методы определения адгезионной прочности. В первом случае об адгезионной прочности судят по усилию, под действием которого в адгезионном слое возникают нормальные или касательные напряжения, вызывающие разрушение соединения, во втором - по косвенным характеристикам: скорости и интенсивности эмиссии электронов, значению разрядного потенциала, характеру и активности поверхности, образующейся в результате расслоения адгезива и субстрата, и др.

Наиболее распространены прямые методы, при которых отделение пленки от подложки производят при воздействии статической или динамической нагрузки. В зависимости от способа нарушения адгезионных связей различают неравномерный отрыв, равномерный отрыв и сдвиг. Сопротивление, которое приходится преодолевать при равномерном отрыве или сдвиге (усилие распределяется равномерно по всей поверхности образца), выражается в Па. В случае неравномерного отрыва, когда нагрузка прилагается лишь к части образца и распространяется последовательно по его поверхности, единицей адгезионной прочности служат Н/м (или кН/м).

|

А бег д

Рис. 4.17. Варианты определения адгезионной прочности покрытий методом постепенного отслаивания |

Существует много разных методов определения адгезионной прочности. Широкое практическое применение, однако, получили лишь немногие из них.

Метод постепенного отслаивания. Этот метод основан на оценке усилия отслаивания (расслаивания) адгезионно связанных поверхностей. Отслаивают или пленку от подложки (если она достаточно гибкая), или подложку от пленки. В последнем случае применяют гибкие подложки: мягкую алюминиевую, отожженную стальную, медную фольгу или фольгу других металлов; толщина фольги 20-50 мкм. Отслаивание можно проводить под разными углами. Наиболее часто угол отслаивания принимают равным 180°. Если отслаиваемая пленка обладает недостаточной прочностью, то ее армируют полосками марли или стеклоткани.

Различные варианты метода отслаивания схематично представлены на рис. 4.17, А-г. Определения проводят с помощью приборов - динамометров и адгезиометров. Пригодны, в частности, разрывные машины РМИ-5, 2М-40, динамометр Поляни и др. Специально разработанные адгезиометры позволяют в широких пределах варьировать скорости и углы отслаивания покрытий и получать точные, воспроизводимые результаты.

Различные варианты метода отслаивания схематично представлены на рис. 4.17, А-г. Определения проводят с помощью приборов - динамометров и адгезиометров. Пригодны, в частности, разрывные машины РМИ-5, 2М-40, динамометр Поляни и др. Специально разработанные адгезиометры позволяют в широких пределах варьировать скорости и углы отслаивания покрытий и получать точные, воспроизводимые результаты.

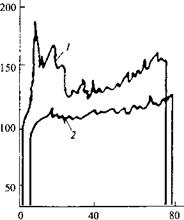

Примеры адгезиограмм при отслаивании покрытий приведены на рис. 4.18.

Рис. 4.18. Адгезиограммы при отслаивании эпоксидного покрытия от стальной фольги (1) и полиэтиленового покрытия от алюминиевой

Фольги (2) /,мм

Значения адгезионной прочности при определениях зависят от толщины покрытий (если отслаивают пленку), модуля упругости материала фольги (если отслаивают подложку), скорости и угла отслаивания а. При всех вариантах метода усилие отслаивания является суммой затрат усилий на преодоление адгезионной связи и на деформацию (изгиб) отслаиваемого материала (пленки или подложки). При изменении а работа отслаивания \?а изменяется следующим образом:

|

|

Скорость отслаивания часто принимают равной 6,5-7,0 мм/мин, при ее увеличении усилие отслаивания возрастает.

Разновидностью метода расслаивания является метод клина, при котором отделение пленки от подложки осуществляют на принципе механического расклинивания резцом (см. рис. 4.17, Д). Метод клина положительно зарекомендовал себя при определении адгезии жестких хрупких покрытий на недеформируемых подложках. Его удобно применять, когда адгезионная прочность превышает когезионную прочность материала пленки.

Метод одновременного отрыва. В зависимости от способа приложения нагрузки этот метод имеет ряд разновидностей (рис. 4.19). Применяют нормальный отрыв при растяжении или сдвиге (грибковый метод, метод штифтов, по отрыву диска), отрыв центробежной силой (метод ультрацентрифуги), вибрацией (ультразвуковой метод), за счет инерции движущегося образца (метод пневматического ружья). Общим для них является то, что сила отрыва действует сосредоточенно и распределяется равномерно по площади адгезионного контакта. Результаты выражают отношением усилия отрыва к площади адгезированной пленки. Каждый из этих методов имеет свои особенности.

|

Рис. 4.19. Варианты определения адгезионной прочности покрытий методом одновременного отрыва: А - грибковый метод; Б - метод штифтов; В - метод ультрацентрифуги; Г - ультразвуковой (или вибрационный) метод; Д- метод пневматического ружья I |

Определения по методу грибков (адгезиметр ОР, измерения по ГОСТ 28574, ISO 4624) удобно проводить на покрытиях из красок, не содержащих растворителей (порошковых, на жидких олигомерах и др.). Погрешность при определениях не превышает 10%. Метод штифтов дает воспроизводимые результаты в случае жестких прочных покрытий толщиной более 100 мкм. Для менее жестких покрытий лучше подходит прибор по отрыву диска (определение по DIN 53232).

Определения адгезионной прочности на принципе воздействия центробежной силы проводят с помощью ультрацентрифуг УЦ-1 и УЦ-И с частотой вращения ротора 104-10э об/мин; метод достаточно трудоемкий. Другие разновидности метода одновременного отрыва (ультразвуковой, инерционный), применяемые за рубежом, не получили распространения в нашей стране.

Прочие методы. В исследовательской практике оправдал себя оптический метод, согласно которому адгезионную прочность оценивают по значению критических внутренних напряжений, вызывающих самоотслаивание покрытия. Ограничение метода - то, что адгезионную прочность можно измерять лишь на поверхности полированного оптического стекла - призмы.

Стандартным (ГОСТ 15140-78, DIN 53211) и распространенным при определении адгезионной прочности покрытий является метод решетчатых и параллельных надрезов. Суть метода заключается в том, что на поверхности покрытия режущим инструментом делают на расстоянии 1 или 2 мм (в зависимости от толщины пленки) надрезы в виде решетки или параллельных линий. По степени отслаивания или удержания образующихся элементов пленки судят об адгезионной прочности, которую выражают в баллах. Наилучшей адгезионной прочности соответствует 1 балл. На этом принципе разработаны адгезиметры АД-1, АД-2, адгезиметр PH. Они обеспечивают удобство и повышенную точность измерений.

Разновидностью метода решетчатых надрезов является определение адгезионной прочности по ISO 2409. Образец с покрытием, на котором сделаны надрезы, подвергают вытяжке на прессе Эриксена (глубина вдавливания 5 мм), после чего оценивают адгезионную прочность по шестибалльной шкале (в зависимости от площади отслаивания пленки). Наиболее высокий балл - 0, когда отслаивание отсутствует. Определение проводят на деформируемых образцах из металла - пластинках толщиной 0,5 мм. Метод особенно себя зарекомендовал при оценке адгезионной прочности покрытий, получаемых йз порошковых красок.

При любых сочленениях двух твердых разнородных материалов обычно возникают напряжения, обусловленные различием их физических свойств и наличием адгезионного контакта. Лакокрасочные покрытия в этом отношении не представляют исключения. Возникающие в них напряжения могут быть вызваны как внешними воздействиями (нагружение, деформация подложки), так и внутренними факторами (испарение растворителей, охлаждение и кристаллизация, протекание химических реакций и т. д.). Последний вид напряжений носит название внутренних или остаточных. Они были обстоятельно рассмотрены в работах отечественных ученых В. А. Каргина и М. И. Карякиной, С. А. Шрейнера, П. И. Зубова, А. Т. Санжаровского.

По своему происхождению внутренние напряжения бывают двух видов: 1) усадочные, возникающие вследствие усадки материала пленки при формировании или эксплуатации покрытия, и 2) термические, появляющиеся при изменении температуры в результате несоответствия в значениях термических коэффициентов линейного расширения подложки и покрытия. В покрытиях, сформированных при повышенных температурах, внутренние напряжения авн нередко являются суммой усадочных су и термических ат напряжений:

^ви С7у От.

Внутренние напряжения в покрытиях - преимущественно напряжения растяжения. Они опасны тем, что снижают когезионную и адгезионную прочность, а следовательно, и долговечность покрытий. Нередко внутренние напряжения достигают настолько больших значений, что происходит самопроизвольное растрескивание или отслаивание покрытий уже в процессе их формирования. Уменьшение и исключение напряжений представляет важную задачу в технологии покрытий.