ОЧИСТКА ГАЗОПЫЛЕВЫХ ВЫБРОСОВ

Улавливание пылевых частиц и поглощение различных газовых компонентов, содержащихся в промышленных выбросах, осуществляется различными способами в пылеулавливающих аппаратах: сухих, мокрых и электростатических.

К сухим пылеулавливающим аппаратам относят пылевые камеры, циклоны, жалюзийные аппараты, тканевые и волокнистые фильтры. К мокрым — скрубберы (полые, пасадочные, центробежные и мокропрутковые), мокрые циклоны, барботажные и ценные аппараты, аппараты Вентури, струйные газопромыватели и др. Электростатическую очистку производят электрофильтрами.

Механизм улавливания пылевых частиц зависит от способа пылеулавливания и типа применяемого аппарата. В пылеулавливающих аппаратах механизм улавливания частиц проявляется в виде действия различных сил: тяжести, инерции, центробежных сил, броуновской и турбулентной диффузии, электрического поля.

Аппараты, применяемые для очистки выбросов от газовых компонентов, в зависимости от способа очистки подразделяются на абсорбционные и аппараты каталитического окисления, в которых газовые компоненты переходят в другие, чаще всего нетоксичные соединения.

Абсорбционные аппараты, имеющие наибольшее применение в промышленности, обычно классифицируют по характеру поверх

ности, образующейся на границе раздела фаз газ — жидкость. К ним относят следующие аппараты: пленочные (скрубберы с различного рода насадкой), барботажные и распыливающие (аппараты Вентури, струйные газопромыватели, полые скрубберы и др.).

Движущая сила абсорбционных процессов определяется разностью концентраций компонента в жидкой и газовой фазах. Полнота поглощения компонентов из газовой фазы в значительной мере зависит от условий равновесия для конкретной системы газ — жидкость.

На современных предприятиях применяют следующие газоочистные аппараты: пылевые камеры, циклоны одиночные и батарейные, насадочные и полые скрубберы, аппараты Вентури, струйные и пенные газопромыватели, электрофильтры.

Пылевые камеры. Принцип работы пылевых камер, в которых запыленный газовый поток обычно движется со скоростью 1—2 м/с, основан на осаждении пылевых частиц размером более 30—40 мкм из газового потока под действием силы тяжести. Изготавливаются они из кирпича, бетона или металла. Предназначены для предварительной очистки газов. Пылевые камеры горизонтального типа служат в качестве первой ступени очистки дымовых газов известерегенерационных печей. Особенно целесообразно их применение при работе печей на дробленом известняке, когда запыленность дымовых газов в холодной головке печи увеличивается и составляет 35—45 г/м3 сухого газа.

Циклоны. Принцип действия циклонов заключается в отделении пылевых частиц размером более 8 мкм под действием центро-

Циклоны. Принцип действия циклонов заключается в отделении пылевых частиц размером более 8 мкм под действием центро-

Рис. 13. Циклон конструкции НИИОГАЗ:

1 — входной патрубок; 2 — винтообразная крышка; 3 — выхлопная труба; 4 — цилиндрическая часть корпуса; 5 — коническая часть корпуса; 6 — пылевыпускное отверстие; 7 — бункер-сбориик уловленной пыли; 8 — пылевой затвор

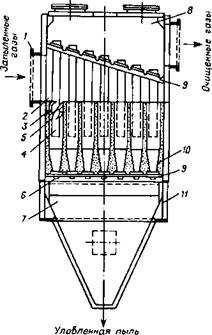

Рис. 14. Секция батарейного циклона с обычными элементами:

/ — входной патрубок; 2 — камера запыленных газов; 3 — литой корпус циклонного элемента; 4 — выхлопная труба; 5 — направляющий аппарат (типа «винт» нлн «розетка»); 6— пылевынускное отверстие; 7 — общий бункер-сборник уловленной пыли; 8 — камера очищенных газов; 9 — инжняя и верхняя трубные доски; 10 — шлак для уплотненно; // корпус секции

/ — входной патрубок; 2 — камера запыленных газов; 3 — литой корпус циклонного элемента; 4 — выхлопная труба; 5 — направляющий аппарат (типа «винт» нлн «розетка»); 6— пылевынускное отверстие; 7 — общий бункер-сборник уловленной пыли; 8 — камера очищенных газов; 9 — инжняя и верхняя трубные доски; 10 — шлак для уплотненно; // корпус секции

Бежной силы, которая возникает вследствие поступательно-вращательного движения газового потока в кольцевом пространстве между корпусом циклона и выхлопной трубой. На рис. 13 представлен циклон конструкции Научно-исследовательского института по санитарной и промышленной очистке газов (НИИОГАЗ). Частицы пыли, перемещаясь в пристенную область корпуса 1 циклона, участвуют в нисходящем вращательном движении газового потока и вместе с частью газов попадают через пылевыпускное отверстие 6 в бункер циклона 7. В последнем частицы пыли отделяются от газов под действием сил инерции, возникающих из-за изменения направления движения газов на 180°. Затем часть газов, попавшая в бункер циклона, возвращается в корпус циклона через центральную часть пылевыпускного отверстия, образуя восходящий вращательный вихрь. Очищенные газы удаляются из корпуса циклона через выхлопную трубу 3. К нижней части бункера присоединяется пылевой затвор 8, при помощи которого частицы пыли удаляются из аппарата. Скорость газов во входном патрубке составляет 20—25 м/с, а скорость газов, отнесенная к полному сечению корпуса циклона, 4—5 м/с.

Одиночные циклоны устанавливают на складах сульфата, известняка, соды и т. д., особенно при использовании пневмотранспорта. Для улавливания пыли из газов при больших нагрузках по запыленному газу применяют батарейные циклоны (рис. 14).

В этих циклонах вращательное движение газов создается не в результате установки входного патрубка по касательной к корпусу, а при помощи специальных закручивающих устройств — направляющих аппаратов, выполненных в виде «винта» или «розетки».

Батарейный циклон представляет собой пылеулавливающий аппарат, составленный из большого числа циклонных элементов малого диаметра, объединенных в одном корпусе и имеющих общие подвод и отвод газов, а также общий бункер-сборник уловленной пыли.

Очищаемые газы поступают в распределительную камеру переменного сечения 2, что обеспечивает равномерное распределение газов по циклонным элементам. На входе в каждый из них в кольцевом зазоре между корпусом элемента 3 и выхлопной трубой 4 установлен направляющий аппарат 5, закручивающий газы, содержащие пыль, и создающий таким образом условия, необходимые для процесса циклонной очистки. Через пылевыпускные отверстия 6 циклонных элементов уловленная пыль поступает в бункер 7, а очищенные газы через выхлопные трубы циклонных элементов — в камеру очищенных газов 8, а затем направляются на следующую ступень очистки газов или к дымососу. Корпусы циклонных элементов и их выхлопные трубы крепятся в опорных решетках 9.

Высокие требования к степени очистки газов обусловили необходимость применения батарейных циклонов в качестве предварительный ступени очистки газов для снижения входной запыленности перед электрофильтрами и другими высокоэффективными пылеулавливающими установками. В этих условиях оказалось целесообразным применение более простых в компоновке батарейных циклонов с прямоточными циклонными элементами.

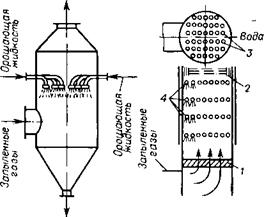

Насадочный скруббер представляет собой цилиндрический корпус, заполненный насадкой (хордовой, керамическими кольцами, кусковой и др.). Течение жидкости по насадке носит в основном пленочный характер. Газы и орошающая жидкость в насадочных скрубберах движутся противотоком. Скорость газов в расчете на полное сечение скруббера составляет 0,5—1,5 м/с. Для равномерного распределения жидкости по сечению скруббера насадку укладывают несколькими слоями (высота слоя 1 —1,2 м), устанавливая под каждым слоем отдельные поддерживающие решетки.

Насадочные скрубберы успешно применяют для поглощения серусодержащих и других компонентов из газовых выбросов.

Наибольшее применение из полых газопромывателей имеют полые форсуночные скрубберы. В них запыленные газы подвергаются очистке при движении через водяную завесу, образующуюся при распыливании жидкости из форсунок. Частицы пыли захватываются каплями, брызгами и струями жидкости за счет действия инерционных сил, обусловленных относительными скоростями между частицами пыли и каплями жидкости. На рис. 15 показан полый скруббер с противоточным движением фаз газ — жидкость.

|

|

|

Рис. 15. Полый форсуночный скруббер (а) и схема подачи в него воды (б): / — распределительная решетка; 2 — каплеуловнтель; 3 — подводящие трубы; 4 — форсунки |

|

Очищенные Эазы |

|

Отработанная жидкость (пульпа) |

Для равномерного распределения газов по сечению аппарата в нижней части корпуса помещена газораспределительная решетка /. В корпусе скруббера в один или несколько рядов (ярусов) по высоте установлены форсунки грубого распыла 4, допускающие наличие взвешенных частиц пыли в жидкости, что позволяет работать на оборотной жидкости и сократить расход свежей воды. Очищаемые газы движутся противотоком к распы - ливаемой жидкости, проходят через каплеуловнтель 2 и выбрасываются в атмосферу. Отработанная жидкость (пульпа) удаляется через патрубок в нижней части скруббера.

Полые форсуночные скрубберы могут обеспечивать высокую степень очистки — 90—92 %. Наряду с пылеулавливанием их применяют также для охлаждения газов.

Обычно полые форсуночные скрубберы устанавливают в качестве ступени предварительной очистки газов и подготовки их к очистке в последующих аппаратах — в скоростных абсорбционных газопромывателях и в электрофильтрах.

К скоростным газопромывателям относятся аппараты Вентури. В зависимости от скорости газов, давления и направления подачи орошающей жидкости, от соотношения между скоростями движения газов и жидкости они могут быть подразделены на аппараты Вентури классические, с предварительным дроблением орошающей жидкости, и эжекторные (струйные газопромыватели).

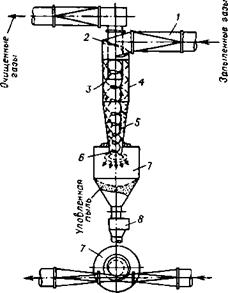

Аппарат Вентури состоит из трубы Вентури круглого или прямоугольного сечения и циклона-каплеуловителя (рис. 16). Принцип очистки основан на взаимодействии газов с каплями, которые образуются в горловине трубы Вентури в процессе дробления орошающей жидкости потоком газа. Скорость газов в

|

Запыленные

Рис. 17. Струйный газопромыватель: |

|

Запыленные Очищенные газы газы Отработанная Жидкость Рис. 16. Аппарат Вентури / — устройство для подачи орошающей жидкости; 2 — труба Вентури; 3 — переходный патрубок; 4 — каплеулови - тель выносной центробежный |

/ — входной патрубок; 2 - коллекторная труба; 3 — форсунка; 4 — конфузор; 5 -- диффузор; 6 — переходный патрубок; 7 — каплеуловитель; 8 — система орошения канлеулоимтеля

/ — входной патрубок; 2 - коллекторная труба; 3 — форсунка; 4 — конфузор; 5 -- диффузор; 6 — переходный патрубок; 7 — каплеуловитель; 8 — система орошения канлеулоимтеля

Горловине 50—120 м/с. Орошающая жидкость подастся в конфузор непосредственно в горловину через различные спрысковые или форсуночные устройства. Циклон-каплеуловитель (обычно с тангенциальным подводом) предназначен для выделения капель жидкости из газового потока.

Аппарат Вентури можно эффективно применять для очистки как от пылевых частиц, так и от газов.

При улавливании пылевого уноса две ступени аппарата Вентури могут обеспечить эффективность пылеулавливания до 98 %. Этот аппарат можно также применять для абсорбции (хемосорбции) различных компонентов из дымовых газов.

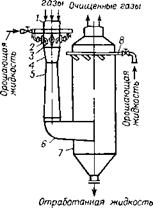

Струйные газопромыватели. Принцип действия струйного газопромывателя (рис. 17), состоящего из трубы - смесителя и каплеуловителя, основан на взаимодействии газов с каплями, которые образуются в процессе дробления орошающей жидкости, подаваемой под давлением 0,6—1 МПа через форсунки. В струйном газопромывателе труба-смеситель по конфигурации представляет собой трубу Вентури. Камера смешения в трубе - смесителе в ряде случаев отсутствует.

Процесс пылеулавливания в струйном газопромывателе, как и в аппарате Вентури, происходит в два этапа: осаждение пылевых частиц (главным образом, под действием инерционных сил) на каплях орошающей жидкости, а затем выделение капель из газового потока в каплеуловителе.

|

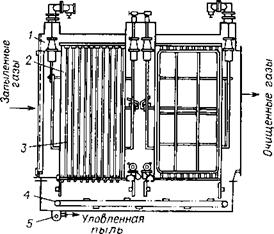

Рис. 18. Электрофильтр ЭГ-2-2-37: / — изоляторная коробка: 2 — система коронирующих электродов; 3 — система осадительных электродов; 4 — скребковый механизм; 5 — шнек для удаления уловленной пыли |

Орошающая жидкость поступает в объем трубы-смесителя через форсунку 3, установленную по оси трубы в ее конфузорной части. Если используется несколько форсунок, их равномерно размещают также перед конфузорной частью трубы-смесителя 4 и устанавливают параллельно ее оси.

Орошение трубы-смесителя обычно осуществляется цельнофакельными механическими форсунками, состоящими из корпуса и вкладыша. Принцип работы такой форсунки основан на взаимодействии в смесительной камере корпуса осевого и вращающегося потоков, которые образуются из общего потока орошающей жидкости за счет конструкции вкладыша.

Эффективность улавливания пылевого уноса известерегенера - циопных печей в струйном газопромывателе составляет 94—96 %.

Как абсорбер струйный газопромыватель применяется для поглощения серусодержащих и других компонентов. Эффективность очистки газов в этом случае достигает 95—98 %.

Электрофильтр состоит из двух основных частей: собственно электрофильтра (рис. 18), т. е. осадительной камеры, через которую пропускаются очищаемые газы, и преобразовательной подстанции с оборудованием для преобразования напряжения и тока. Питание электрофильтров производится выпрямленным током высокого напряжения (до 90 кВ). Внутри осадительной камеры смонтированы коронирующие и осадительные электроды. При прохождении запыленного газа между электродами содержащиеся в нем частицы заряжаются и осаждаются на осадительных электродах. Для удаления осажденных частиц осадительные электроды встряхиваются. Эффективность улавливания пылевого уноса в электрофильтрах достигает 96 %.

В зависимости от типа осадительных электродов различают электрофильтры пластинчатые и трубчатые, а по способу удаления с электродов осажденных частиц пыли — сухие и мокрые. В сухих электрофильтрах улавливаются твердые частицы, которые через определенные интервалы времени удаляются с электродов встряхиванием. В мокрых электрофильтрах можно улавливать твердые и жидкие частицы (капельки тумана). Твердые частицы, осаждаемые на электродах мокрых электрофильтров, удаляются с электродов промывкой водой, а жидкие по мере накопления сами стекают с электродов (явление саморегенерации).

Для лучшей очистки газов применяют многопольные (трубчатые и пластинчатые) электрофильтры, состоящие из нескольких последовательно соединенных секций осадительных электродов, т. е. нескольких электрических полей.

Для очистки дымовых газов ТЭС применяют электрофильтры, мокрые золоуловители, а также батарейные циклоны.

Золоуловитель МП-ВТИ представляет собой центробежный скруббер, во входном патрубке которого установлен ряд решеток так, что они образуют шахматный пучок из горизонтально расположенных прутков диаметром 20 мм. Прутковые решетки орошаются водой, распыливаемой механическими форсунками, установленными по ходу очищаемых газов перед решетками. Улавливание золы при этом происходит в две ступени: на орошаемых решетках за счет инерционного осаждения частиц золы из потока дымовых газов, обтекающих решетки, и на внутренней орошаемой поверхности скруббера за счет центробежной силы.

Наибольшее, однако, распространение для очистки дымовых газов ТЭС получили мокрые золоуловители с трубами (коагуляторами) Вентури, основными достоинствами которых являются сравнительно высокая и стабильная степень очистки газов от золы, составляющая 95—96 % при умеренных гидравлических сопротивлениях (1100—1300 Па), относительно небольшие капитальные и эксплуатационные затраты, возможность надежной работы на оборотной воде.

Батарейные циклоны являются весьма надежными в эксплуатации золоуловителями, не требующими никакого обслуживания. Их положительным качеством по сравнению, например, с электрофильтрами является увеличение степени очистки при росте скорости движения газов. Электрофильтры обычно снижают степень очистки газов с увеличением скорости их движения в активной зоне.

При эксплуатации газоочистных и пылеулавливающих установок пользуются «Пр авилами эксплуатации установок очистки газа».

При проектировании промышленных предприятий необходимо рассчитывать рассеивание выбросов в атмосфере но нормативным

Материалам. В зависимости от поставленной задачи в результате расчетов определяют наибольшую возможную концентрацию примеси в приземном слое атмосферы См (в мг/м3) или предельно допустимый выброс примесей в атмосферу ПДВ (в г/с).

В общем случае степень опасности загрязнения атмосферного воздуха определяется по концентрации См па некотором расстоянии от источника выброса при наиболее неблагоприятных метеорологических условиях. Рассчитанная величина не должна превышать значения максимальной разовой ПДКМ р данного вредного вещества в атмосферном воздухе, т. е. СМ^ПДКМ. Р.

В настоящее время расчет ПДВ и временно согласованных выбросов (ВСВ) осуществляется с помощью ЭВМ.