Вторичная переработка пластмасс

Полиэтилены

Различные структурные типы коммерческих полиэтиленов (ПЭ) сильно влияют на поведение этих материалов при вторичной переработке. Разумеется, развет - вленность (короткими или длинными цепями) влияет на кинетику деструкции, а далее и на конечные свойства повторно переработанного материала, испытавшего нескольких этапов переработки. Это поведение имеет особое значение для тех пластмасс, которые подвергаются не только термомеханической деструкции во время переработки, но также и другим деструктивным воздействиям при дальнейшем использовании. Фотоокисление и прочие виды деструкции вызывают различные структурные и морфологические изменения, зависящие от строения ПЭ.

Вторичная переработка ПЭ рассмотрена в нескольких монографиях [2-5] и во множестве статей [6-19].

Соотношение свойства/этапы переработки будет рассмотрено как на примере различных типов коммерческих ПЭ, так и различных типов деструкции, которую испытывает материал при его использовании.

Главным источником рекуперированного полиэтилена высокой плотности (ПЭВП) являются емкости для жидкостей и упаковочная пленка; кроме того, растет объем вторичной переработки тары из-под автомобильного топлива. Во всех случаях молекулярная масса этих бывших в употреблении изделий из ПЭВП остается весьма высокой, потому что деструкция, испытываемая материалом этого типа, при краткосрочном использовании весьма незначительна Последнее обстоятельство предполагает, что свойства вторично переработанного материала близки к таковым у исходного полимера. В табл. 5.1 приводится сравнение образцов ПЭВП, полученных из переработанных бутылок, и из исходного полимера. Хоро - □о видно, что большая часть свойств очень близка. Как отмечалось выше, это ре - льтат кратковременного использования бутылок и отсутствия существенной деструкции, хотя некоторое изменение строения все же, возможно, имело место о время вторичной переработки; на это указывает расширение молекулярно-мас - ового распределения. Кроме того, значительно различаются модуль упругости и тносительное удлинение при разрыве, и у переработанного материала несколь - о выше прочность при растяжении.

|

Таблица 5.1. Молекулярные и механические свойства исходного и вторично переработанного образца ПЭВП, полученного из бутылок

|

|

Источник: С. Pattankul, S Selke,, С. Lai, J. Miltz. Journal of Applied. Polymer Science, 1991, 43, 2147 [7]. |

Эти различия могут быть результатом небольших изменений в структуре и морфологии. В частности, при переработке расплава ПЭ могут происходить как разрывы цепей (с уменьшением молекулярной массы), так и ветвление (увеличение молекулярной массы), на фоне которых реакции сшивания с трудом определяются по измерениям молекулярной массы, а они могут изменить конечные свойства вторичного материала.

Вторично переработанные полимеры испытывают, по крайней мере, два-три цикла переработки, и в каждом из них плавление вызывает дополнительную деструкцию материала Кроме того, увеличение количества вторично переработанных лолимеров и использование смесей из вторично переработанных и первичных материалов (см. главу 6) ведет к тому, что значительная доля рекуперированных пластиков перерабатывается вновь и вновь. Это означает, что свойства таких многократно переработанных полимерных материалов постоянно изменяются с увеличением числа циклов переработки в сторону их ухудшения. Например, в табл. 5.2 показаны изменения некоторых свойств образца из ПЭВП (канистра для топлива) после 15 циклов вторичнои переработки литьем под давлением.

Хорошо видно, что изменения механических свойств относительно невелики, хотя показатель текучести расплава уменьшается значительно. Последнее обстоятельство можно объяснить сильной зависимостью вязкости от молекулярной массы и это означает, что обрабатываемость материала существенно изменилась.

Результат ясно показывает, что свойства восстановленного ПЭВП зависят не только от свойств утилизированных продуктов, но также от характера и числа циклов переработки. Кроме того, как на свойства расплавов, определяющих обрабатываемость полимера, так и на свойства твердого материала до некоторой степени влияет вторичная переработка.

|

Таблица 5.2. Изменение свойств ПЭВП, используемого для изготовления канистр для топлива, после 15 циклов вторичной переработки литьем под давлением

|

|

Источник: М. Е. Henstock, K. Seidl. Recycling of Plastic Materials, ChemTec Publishing, Toronto, 1993, 139 [9]. |

Таким образом, необходимо знать связь между свойствами и циклами переработки, чтобы иметь возможность до некоторой степени предусмотреть вероятные характеристики вторично переработанных пластмасс и, следовательно, определить доступные для этих материалов сферы применения. Разумеется, конечные свойства будут зависеть не только от числа циклов переработки, но также от свойств рекуперированных материалов, от характера переработки и ее условий.

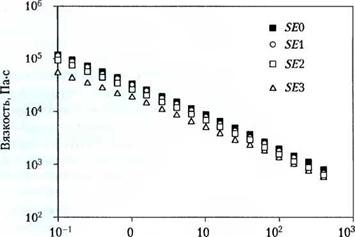

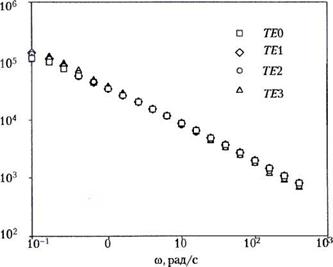

На рис. 5.1 показаны кривые течения образца ПЭВП (канистра). Данные относятся к образцам, прошедшим через несколько циклов переработки на одношнековом экструдере. Вязкость уменьшается с увеличением числа циклов вторичной переработки во всем диапазоне скоростей сдвига. Это означает, что при повторных экструзиях термомеханические напряжения, действующие на расплав, вызывают определенную деструкцию полимера. Эта простая схема, однако она находится в противоречии с тем, что наблюдалось для того же образца, проходившего через двухшнековый экструдер (рис. 5.2). В этом случае ситуация несколько сложнее, поскольку небольшое уменьшение вязкости имеет место только при высоких скоростях сдвига, а при низких скоростях эффект обратный. Термомеханическое напряжение вызывает как разрывы цепей, так и молекулярный рост, главным образом, из-за образования длинных боковых ветвей и сшивания [6, 11-15]. Конечное молекулярное строение зависит от относительного вклада этих двух процессов. В частности, увеличение температуры и времени переработки (на одношнековом экструдере) благоприятно для разрыва цепей, в результате чего вязкость конечного расплава уменьшается. Кроме того, характер конкуренции между двумя механизмами может изменяться при избытке кислорода во время переработки [13] или в зависимости от конкретного молекулярного строения образца ПЭВП [12, 13]. Например, было показано, что высокое со-

|

Ю, рад/с Рис. 5.1. Кривые течения образца ПЭВП, переработанного из контейнеров для жидкости на одношнековом экструдере: SE1 — образец после одного цикла переработки; SE3 — после трех циклов; SE5 — после пяти циклов (Источник: М. Kostadinova Loultcheva, М. Proietto, N. Jilov. Polymer Degradation and Stability, ‘997,57, 77. - 1997, Elsevier.) |

|

Рис. 5.2. Кривые течения образца ПЭВП, переработанного из контейнеров для жидкости на двухшнековом экструдере: ТЕХ — образец после одного цикла переработки; ТЕЗ — после трех циклов (Источник: М. Kostadinova Loultcheva, М. Proietto, N. Jilov. Polymer Degradation and Stability, 1997,57, 77. - 1997, Elsevier.) |

Держании винильных групп ведет к значительному увеличению вязкости расплава — уменьшению молекулярной массы — и длинноцепному ветвлению [13]. Влачопулос с сотр. [12] получили, что разрывы цепей доминируют в сополимерах (что проявляется в ветвлении цепей), тогда как сшивание является главным механизмом деградации в гомополимерах. Увеличение давления экструзии по мере возрастания числа циклов переработки для последнего образца, и падение в сополимерном образце имеют место из-за увеличения и уменьшения молекулярной массы, что подтверждают данные механизмы. Это означает, что очень трудно предсказать изменение строения рекуперированного ПЭВП и, следовательно, его реологических и механических свойств, поскольку этот материал состоит из сополимерного и гомополимерного полимеров. Кроме того, гомополимеры могут содержать различное количество винильных групп. Качество экструзии материала, полученного утилизацией бутылок, проверенное в той же работе [12], в самом деле не зависело от проходов через экструдер, что указывало на то, что оба механизма играют одну и ту же роль, и что рекуперированный материал является, как уже предполагалось, смесью сополимера и гомополимера ПЭВП.

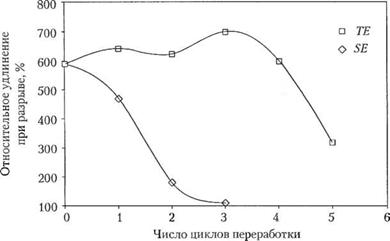

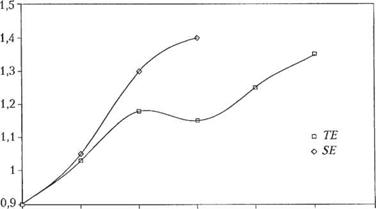

Приведенные данные показывают, что тип машин для повторной переработки и условия переработки существенно, а иногда и решающим образом, влияют на конечные свойства вторичного материала — в данном случае образца ПЭВП. В качестве примера па рис. 5.3 и 5.4 показаны модуль упругости и удлинение при разрыве как функция числа проходов через экструдер. Механические свойства двух образцов изменялись совершенно по разному.

|

12 3 4 Число циклов переработки |

|

Рис. 5.3. Модуль упругости образца ПЭВП, переработанного из контейнеров для жидкости в зависимости от числа циклов экструзии: ТЕ — двухшнековый экструдер; SE — одношнековый экструдер (Источник: М. Kostadinova Loultcheva, М. Proietto, N. Jilov. Polymer Degradation and Stability. 1997,57, 77. - 1997, Elsevier.) |

|

О |

|

|

|

|

Рис. 5.4. Относительное удлинение при разрыве образца ПЭВП, переработанного из контейнеров для жидкости в зависимости от числа циклов экструзии: ТЕ — двухшнековый экструдер; SE — одношнековый экструдер (Источник: М. Kostadinova Loultcheva, М. Proietto, N. Jilov. Polymer Degradation and Stability, 1997,57, 77. - 1997, Elsevier.) |

Кривая модуля упругости идет вверх с числом этапов переработки, тогда как поведение удлинения при разрыве проявляет противоположную тенденцию. Более того, кривая модуля образца, переработанного в одношнековом экструдере идет выше, чем у образца, экструдированного в двухшнековом экструдере, но величины его удлинения при разрыве ниже. Неожиданный ход зависимости модуля от числа циклов переработки был объяснен увеличением кристалличности [11] при снижении молекулярной массы. Та же причина, что вызывает снижение молекулярной массы, влечет падение удлинения при разрыве. Более выраженный рост модуля и уменьшение удлинения при разрыве образца, переработанного на одношнековом экструдере, отражает факт более значительной деструкции расплава в этой машине. Это происходит главным образом из-за большего времени переработки.

Влияние строения на механические свойства вторично переработанного ПЭВП становится понятнее, если посмотреть на величины трещиностойкости при внешнем напряжении, приведенные в табл. 5.3. Данные относятся к образцам гомополимера и сополимера, а также образца из бывшего в употреблении материала после 0 и 4 проходов через одношнековый экструдер.

Два исходных образца демонстрируют ухудшение трещиностойкости при внешнем напряжении, но у сополимера падение свойств после многократной вторичной переработки катастрофическое. Значение трещинностойкости рекуперированного материала после четырех проходов через экструдер уменьшается на

|

Таблица 5.3. Трещиностойкость при внешнем напряжении для различных образцов ПЭВГТ после многократного экструдирования

|

|

Источник: А. Т.Р. Zahavich, В. Latto, Е. Takacs. Advances in Polymer Technology. 1997. 16. 11 [11]. |

20 %, хотя он состоит в основном из сополимера. Существенное изменение величины трещинностойкости сополимера, по-видимому, уравновешено улучшением поведения гомополимерной фракции.

Приведенные данные ясно показывают влияние строения ПЭВП и характера перерабатывающего оборудования на конечные свойства вторично переработанного полимера.

Основным применением вторичного ПЭВП является изготовление контейнеров для жидкостей (среди которых — многослойные бутыли с внутренним слоем из восстановленного ПЭВП), дренажных труб, гранул и пленок для пакетов и мешков для мусора.

Полиэтилен низкой плотности и линейный полиэтилен низкой плотности

Рекуперированные полиэтилен низкой плотности (ПЭНП) и линейный полиэтилен низкой плотности (ЛПЭНП) получают главным образом из упаковочной пленки и пленки, использованной для сельскохозяйственных нужд. В первом случае строение материала очень близко к строению исходного полимера ввиду короткого времени службы и мягких эксплуатационных условий. В случае сельскохозяйственной пленки, напротив, деструкция значительна, а структура заметно изменена. Поэтому свойства восстановленных ПЭНП и ЛПЭНП могут очень сильно отличаться.

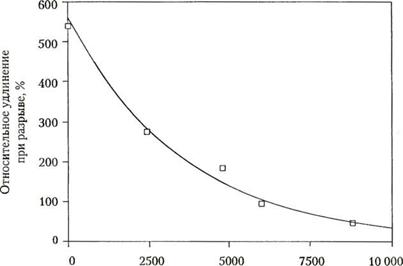

В качестве примера на рис. 5.5 показано изменение относительного удлинения при разрыве в зависимости от времени экспозиции для пленки из ПЭНП. Хорошо видно резкое уменьшения величины этого параметра с увеличением времени экспозиции. После примерно одного года использования эластичный полимер становится хрупким. Безусловно, нельзя придавать этим результатам общий характер, поскольку они зависят от количества энергии (чаще всего УФ-излуче - ния), полученной полимером. Уровень деструкции, а также уровень структурной и морфологической модификации, произошедшей в полимере за время его жизни, определяет свойства вторичного материала. В табл. 5.4 приведены некоторые свойства образцов ПЭНП, восстановленного из упаковочных пленок и из теп-

|

Время, ч Рис. 5.5. Относительное удлинение при разрыве в зависимости от времени экспозиции для пленки из ПЭНП (Источник: European PolymerJournal, 1984, 20,993, 1984, Elsevier:) |

Личных пленок. Исходный полимер был в обоих случаях тем же самым ПЭНП, а отработанные пленки прошли одинаковый цикл вторичной переработки. Тепличная пленка работала в течение одного года в Южной Сицилии.

Свойства исходного полимера и вторичного материала из упаковочной пленки очень близки друг другу. Небольшое различие вызвано операциями переработки (промывка, резка и экструзия расплава), через которые прошел материал. Однако вследствие очень низкого уровня деструкции, этот восстановленный материал проявляет реологические и механические свойства, весьма близкие к таковым у исходного полимера. Эта картина отлична от той, которая получается при сравнении характеристик пленки ПЭ, подвергнутой УФ-облучению. Такой материал, безусловно, проявляет присутствие значительных количеств кислородных групп, возникших в результате действия механизмов фотоокисления [16] Наличие нерастворимого геля и одновременно большая величина индекса течения расплава ясно указывают на присутствие сшитых структур и на уменьшение молекулярной массы.

Механические свойства двух переработанных материалов отражают изменения в их строении. Очевидно, что свойства вторичного материала, полученного из упаковочной пленки, лучше, чем свойства полимера, восстановленного из тепличной пленки. В последнем случае снижение молекулярной массы и наличие плохо деформируемых структур уменьшает относительное удлинение, а преж-

10 Зак. 630

|

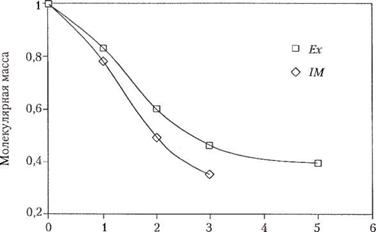

Число циклов переработки Рис. 5.6. Зависимость молекулярной массы (в относительных единицах) двух образов ПП — экструдированного (Ех) и полученного литьем под давлением (IM) — От числа циклов переработки (Источник: М. Mairone, F. P. La Mantia. Polymer Recycling, 1996,2,1,17, Figures 9 and 10.1996, Rapra Technology.) |

Лением [26]. Безразмерная молекулярная масса рассчитывалась как отношение зеличины, полученной после каждого цикла переработки, к молекулярной массе исходного полимера. Можно видеть резкое уменьшение молекулярной массы, особенно после первого цикла; с увеличением числа циклов переплавления кривые показывают тенденцию к выравниванию зависимости. Это было объяснено тем, что кинетика деструкции зависит от механического напряжения, приложенного к расплаву. При снижении молекулярной массы и, следовательно, вязкости полимера механическое напряжение уменьшается и его влияние на деструкцию падает. Поэтому кинетика деструкции ускорена на первых циклах, когда молекулярная масса и механическое напряжение выше.

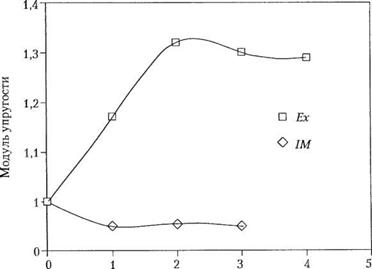

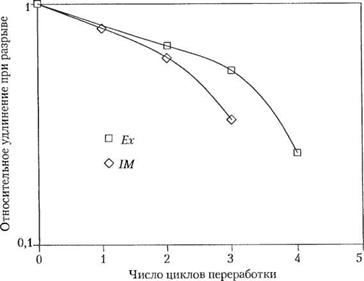

Изменение молекулярной массы сопровождается изменением кристалличности, причем уменьшение массы обычно влечет увеличение кристалличности; эти лве тенденции сильно влияют на механические свойства, хотя и в различной степени. Очевидно, что уменьшение молекулярной массы и увеличение кристалличности вызывает снижение относительного удлинения при разрыве, но эти взаимосвязанные изменения производят противоположный эффект на разрывное - апряжение и модуль упругости. Оба этих параметра возрастают с увеличением молекулярной массы и кристалличности. На рис. 5.7 и 5.8 показаны модуль упругости и относительное удлинение для тех же самых образцов, что и на предыдущем рисунке. Модуль упругости экструдированных образцов возрастает с числом циклов переработки, тогда как циклы литья под давлением не влияют на этот ттараметр. Столь различное поведение было объяснено [26] изменением не толь-

|

|

Число циклов переработки Рис. 5.7. Модули упругости (в относительных единицах) двух образцов ПП — экструдированного (Ех) и полученного литьем под давлением (IM) — в зависимости

От числа циклов переработки (Источник: М. Marrone, F. P. La Mantia. Polymer Recycling, 1996,2,1,17, Figures 13 and 14.1996 Rapra Technology.)

|

|

Puc. 5.8. Относительное удлинение при разрыве двух образцов ПП — экструдированного (Ех) и полученного литьем под давлением (IM) — в зависимости от числа циклов переработки (Источник: М. Marrone, F. P. La Mantia. Polymer Recycling, 1996,2,1,17, Figures 17 and 18.199Ђ Rapra Technology.)

Ко молекулярной массы, но, как уже говорилось, возрастанием кристалличности (из-за уменьшения молекулярной массы), что имеет большее значение для экструдированного ПП. Относительное удлинение, напротив, уменьшается в обоих образцах, причем в большей степени в полимере, переработанном литьем под давлением. Разумеется, эти данные нельзя понимать в обобщенном смысле, поскольку они зависят от условий переработки в данных испытаниях и молекулярной массы образца ПП [24]. Влияние повторных переработок катастрофично для разрывного удлинения: после пяти экструзий пластичный ПП становится хрупким.

Как уже говорилось выше, основной результат повторных циклов переработки заключается в уменьшении молекулярной массы при отсутствии заметного ветвления. Поэтому кристалличность растет. Уменьшение молекулярной массы и увеличение кристалличности вызывает уменьшение относительного удлинения (а также вязкоупругий переход), но по-другому влияет на жесткость. Модуль упругости и прочность при растяжении растут с ростом кристалличности и уменьшаются с падением молекулярной массы.