Твердение цемента с точки зрения науки

На рисунке 7.1-1 представлено строение частицы цемента в разрезе. При действии воды на порошок цемента составные части его вступают в реакцию с водой. В ходе этого процесса выделяется известь и образуются нерастворимые в воде новые соединения, так называемые гидросиликаты и гидроалюминаты кальция.

Химически связав часть воды, новые соединения, обладая меньшей растворимостью, выпадают из раствора в виде мельчайших кристаллов, невидимых даже под обычным микроскопом. Эти кристаллы срастаются, переплетаясь между собой и образуя плотное камневидное тело.

Наиболее полную теорию твердения цементов создал русский ученый, академик А. А. Байков. Эта теория расширена и углублена в многочисленных работах советских ученых.

На рисунке 7.1.4-1 показан кусочек затвердевшего цементного камня, увеличенный в 25 000 раз современным электронным микроскопом. Вещества, образующиеся при взаимодействии цемента с водой, по своему кристаллическому строению близки к минералам, составляющим обычные горные породы, поэтому они хорошо сцепляются с их поверхностью.

Чтобы улучшить свойства цемента, к нему при помоле добавляют небольшое количество гипса. Даже при 3-5 % в составе смеси его роль весьма существенна. Небольшая добавка гипса сильно влияет на сроки загустевания цементного теста, удлиняя его схватывание до нескольких часов, что позволя

ет перевозить и укладывать бетонную смесь в конструкции. Кроме того, гипс увеличивает прочность и стойкость цемента. Происходит это потому, что он химически соединяется с наиболее слабой составной частью цемента - трех- кальциевым алюминатом, превращая его в более стойкое вещество.

Цементы без гипса или с малым его количеством часто загустевают уже в процессе перемешивания, и это создает неудобства при работе с цементом.

Сроки схватывания зависят от температуры материалов для бетона и самой бетонной смеси после затворения. Чем выше температура, тем быстрее начинается загустевание. При температуре выше +60°C обычно происходит быстрое схватывание большинства цементов. При температуре ниже 0°С схватывание и твердение цементов прекращается.

Прочность бетона в наибольшей степени зависит от прочности цементного камня. В свою очередь, прочность цементного камня в большой степени зависит от состава цемента, качества его обжига, тонкости измельчения и количества воды, взятой для затворения. Чем больше воды взято на замес, тем меньше прочность цементного камня и, следовательно, бетона.

Изучение процессов твердения цементов показало, что при этом химически соединяется с цементом только 15-20 % воды по отношению к весу цемента. Но в состав бетонной смеси приходится вводить большее количество воды для придания ей подвижного удобоукладываемого состояния за счет образования подвижного цементного теста, которое смазывает поверхность песка и каменных материалов. Обычно в бетонной смеси отношение количества воды к весу цемента находится в пределах 45-65%. Излишек воды по сравнению с количеством, необходимым для химических реакций, раздвигает частицы песка и каменных материалов в составе бетона и увеличивает в нем объем пустот. Цементный клей становится разбавленным и прочность его понижается. Уменьшается и плотность бетона, а от плотности зависит его долговечность.

Для дорожного бетона допускается водоцементное отношение не более 0,50-0,55 в зависимости от климатических условий, в которых он будет работать.

|

Рис. 7.1.4-1. Затвердевший цемент под электронным микроскопом |

Для того чтобы уменьшить количество воды в составе бетонной смеси, практикуется добавка небольшого количества так называемых поверхностно - активных веществ. Научные основы их действия разработаны в нашей стране

|

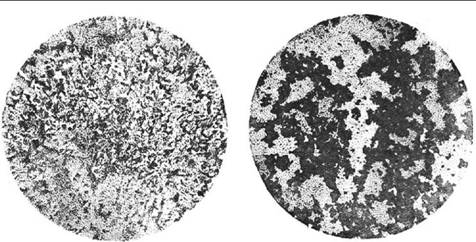

Рис. 7.1.4-2 Микроснимки цемента: слева - с добавкой пластификатора; справа - цемент без пластифицирующей добавки |

Академиком П. А. Ребиндером. Эти вещества, распределяясь по поверхности частиц цемента, покрывают их тончайшей пленкой, создают смазывающий слой; при этом увеличивается пластичность бетонной смеси. Такие вещества называют пластификаторами. Пластификаторы добавляются в очень небольшом количестве - десятые доли процента от веса цемента, но, несмотря на это, действие их очень сильное. На рисунке 7.1.4-2 приведены снимки под микроскопом цемента, замешанного с водой без добавки пластификаторов и с добавкой. В обычном цементном тесте отдельные частицы слиплись в крупные хлопья, с добавкой же пластификатора все эти частицы разделились, увеличив таким образом пластичность теста.

В качестве пластификаторов применяется отход бумажного производства - сульфитно-спиртовая барда, сейчас ее называют лигносульфонат технический (ЛСТ). Добавка пластификатора не только повышает пластичность бетонной смеси, но и улучшает технические свойства бетона, например, его морозостойкость. Если при добавке пластификатора не увеличивать пластичность бетонной смеси, а сократить водоцементпое отношение, то можно увеличить прочность бетона или уменьшить расход цемента. Цементная промышленность выпускает пластифицированные цементы в массовом количестве.

Для бетонных дорожных покрытий важное значение имеет добавление в состав смеси веществ, повышающих долговечность бетона. В условиях климата средних и северных широт России основным фактором, вызывающим разрушение дорожного покрытия, является многократное замораживание бетона в то время, когда он насыщен водой. Улучшение морозостойкости делает бетон более долговечным. Необходимое повышение морозостойкости достигается введением в бетон микродоз специальных веществ, обладающих способностью образовывать небольшие количества пены в составе бетонной смеси. Как ни удивительно, но оказывается, что бетон, содержащий в своем объеме небольшое количество пустот (4-5 %) в виде мелких, равномерно распределенных пузырьков воздуха, обладает в 2-3 раза большей морозостойкостью, чем обычный. Количество вспенивающих веществ, называемых воздухововлекающими добавками, составляет всего несколько сотых процента от веса цемента. В качестве таких добавок обычно применяется канифольное мыло (промышленное название - абиетиновая смола).

Воздухововлекающие добавки должны найти широкое применение в дорожном строительстве, так как позволят значительно повысить долговечность бетонных дорожных покрытий.

Среди специальных цементов, обладающих важными свойствами, следует отметить разработанный советскими учеными (М. И. Хигеровичем и Б. Г. Скрам - таевым) гидрофобный цемент. Само название говорит о том, что этот цемент отталкивает воду.

Гидрофобность цементу придает добавление при помоле небольшого количества вещества, которое не смачивается водой. Такое вещество образует тонкую молекулярную пленку на поверхности частиц цемента. Гидрофобный цемент, находясь даже во влажном воздухе, не теряет своей активности. Он гораздо устойчивее к длительному хранению, чем обычный портландцемент. Когда же в составе бетонной смеси гидрофобный цемент попадает в бетономешалку, то под действием трения о частицы песка и щебня жировая пленка на его поверхности прорывается, и он смачивается водой. Гидрофобный цемент придает бетону повышенную морозостойкость по сравнению с обычным портландцементом. Так же, как и пластифицированный цемент, гидрофобный цемент является улучшенной разновидностью портландцемента.

На основе портландцементного клинкера выпускается целый ряд цементов с добавками. В зависимости от вида добавки изменяется и название цемента. Если портландцемент смешивается с доменными шлаками, то его называют шлакопортландцементом. Если в качестве добавки используются природные материалы, обладающие способностью химически соединяться с известью (так называемые пуццоланы), то такие цементы называются пуццолановыми порт - ландцементами. И шлакопортландцемент, и пуццолановый портландцемент обладают более медленным твердением по сравнению с портландцементом и менее морозостойки, поэтому их применение для дорожных покрытий не допускается. Они могут быть использованы для подводных и подземных сооружений и конструкций, повергающихся обычным атмосферным воздействиям.

Из специальных цементов представляет интерес глиноземистый цемент. Он отличается большой скоростью твердения. Такой цемент полностью затвердевает в течение трех суток, приобретая за это время полную прочность. Однако быстрое твердение сопровождается большим выделением тепла, способным привести к растрескиванию конструкций в результате неравномерного нагрева. Кроме этого, высокая температура (выше +25 °С) нарушает процесс твердения глиноземистого цемента; образующиеся при этом неустойчивые соединения снижают прочность и долговечность бетона.

Глиноземистый цемент применяют в тех случаях, когда нужно быстро восстановить или забетонировать какую-нибудь конструкцию. Он применим только для тонкостенных сооружений. Применение такого цемента ограничено из - за большой стоимости (вдвое дороже портландцемента) и дефицитности сырья для его приготовления.

Одним из серьезных недостатков портландцемента является усадка - уменьшение размеров изготовленных на нем бетонных конструкций при нахождении их на воздухе. В последнее время созданы цементы, не обладающие этим недостатком и даже расширяющиеся в процессе твердения. В СССР такой цемент был разработан группой ученых под руководством В. В. Михайлова и Б. Г. Скрамтаева.

Расширяющийся цемент характеризуется увеличением объема в первые часы и сутки твердения. Если изготовить из него изделие длиной 1 метр, то через трое суток оно удлинится на 15 миллиметров. Дорожное покрытие из такого цемента на третьи сутки дало бы 15-метровый прирост длины на каждый километр - он как бы растет при затвердевании. Такое замечательное свойство расширяющегося цемента позволяет использовать его с наибольшим успехом для заделки швов в различных сооружениях. В частности, он применяется для уплотнения швов между тюбингами в тоннелях московского метро. Расширяющийся цемент находит применение для ремонта конструкций, когда важно обеспечить плотное прилегание их частей. Недостаточная морозостойкость бетона на таком цементе не позволяет применять его для сооружений, к которым предъявляются требования высокой морозостойкости.

Есть и другие виды специальных цементов: магнезиальный, кислотостойкий и др. Их описание читатель найдет в специальных руководствах.

Для строительства дорожных покрытий обычно применяется портландцемент. Однако необходимо, чтобы этот цемент обладал высокой прочностью, небольшой изнашиваемостью, высокой морозостойкостью и хорошей устойчивостью к переменам температуры. Не все заводы выпускают портландцемен - ты, удовлетворяющие этим требованиям. Технические условия на цемент для дорожного строительства предусматривают ограничение содержания (до 9 %) в цементе неустойчивого минерала, о котором мы уже говорили выше, - трех - кальциевого алюмината. Марка дорожного цемента должна быть не ниже 500.

Для растворов каменной кладки могут успешно применяться цементы на местных материалах - извести, шлаках, гипсе. Производство таких цементов с использованием в качестве активной составляющей молотой извести-кипелки развивается в нашей стране на основе предложений И. В. Смирнова и разработанной им совместно с Б. В. Осиным теории. Они значительно дешевле обычного портландцемента и обладают необходимыми строительными качествами.

Применение извести-кипелки внесло переворот в технику использования извести. Активная энергия, заключенная в обожженной извести и терявшаяся прежде во время гашения, теперь используется при твердении растворов.