Структура бетонной смеси

Как известно, вода является инициатором начала химических реакций, в результате которых вяжущее (цемент) превращается в изделие (цементный бетон). И хотя эти химические реакции идут достаточно быстро, все равно существует некий индукционный период, в течение которого их можно еще не учитывать. Именно в этот момент происходит приготовление, транспортировка и укладка бетона. На степень успешности и результативности этих процессов влияет ряд технологических факторов. И в первую очередь степень подвижности полученного бетона.

Взаимодействие между твердыми частицами бетонной смеси всецело определяется наличием в ней жидкой среды - воды. Только после ее добавления к сухому цементу и заполнителю полученный конгломерат получает структуру и свойства, присущие бетонной смеси. Силы взаимодействия между твердыми частицами бетонной смеси имеют различную физическую природу, в основном зависящую от:

- размеров частиц;

- объема в системе жидкой фазы (воды);

- величины поверхностного натяжения жидкой фазы (наличие в воде ПАВ);

- физической природы жидкой фазы (свободная, капиллярная, сольват - ная вода);

- наличия в жидкой фазе ионов других веществ.

Зерна крупного заполнителя - песка или щебня - и пустоты между ними достаточно велики. Их удельная поверхность мала, а расстояния между зернами сравнительно большие. Поэтому влияние на них поверхностных сил ничтожно - его мы учитывать не будем. С уменьшением размера частиц (до 1,0-0,1 мм) возникают силы, обусловленные капиллярной природой и притягивающие такие частички друг к другу. Именно проявление этих сил обуславливает связность бетонной смеси.

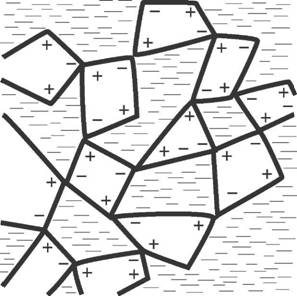

На частицы размером 0,1-0,002 мм воздействуют уже силы поверхностного взаимодействия - так называемые флокуляционные силы. Их суть в следующем. На поверхности кристаллических материалов, к которым относятся материалы твердой фазы бетонной смеси (цемент, тонкодисперсные добавки и др.),

|

Рис. 4.1-1 Схема образований флокул цемента в воде под воздействием электрических сил. |

Обычно всегда существуют электрические заряды. Эти заряды концентрируются на углах и ребрах кристаллов. Вследствие притяжения разноименных зарядов формируются флокулы (рис. 4.1-1) - мелкие частички цемента группируются в более крупные сгустки.

Объем пор во флокулах хоть и достаточно большой, но заполнившей его воды все равно недостаточно для обеспечения полной гидратации сопредельных зерен цемента. Вода во флокулах, неподвижна. Ее приток извне или наружу практически прекращается. Ситуацию усугубляет и то, что продукты начавшей гидратации цемента еще более закупоривают внутренние каналы.

В натурном выражении этот процесс выливается в то, что самые мелкие и, следовательно, самые реакционно-способные частички цемента, которые должны были обеспечить быстрый набор прочности, сбиваются в сгустки - фло - кулы. Они реагируют с водой в основном только по своей наружной поверхности. Внутри запасы воды быстро истощаются, и прочностной потенциал цемента оказывается наглухо замурованным на несколько лет, а то и десятилетий, пока атмосферная влага все же не проникнет вглубь этих флокул.

Если проанализировать под микроскопом зерновой состав цементных частиц, то можно отчетливо наблюдать, что он очень укрупняется в водной среде.

|

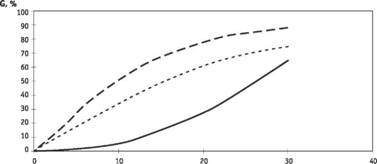

Размер частиц (микрон) Рис. 4.1-2 Распределение частиц цемента по размерам |

Даже тонкомолотые быстротвердеющие цементы с преобладанием частиц меньше 20 микрон в водной среде агрегатируются в более крупные сгустки-флокулы. Добавка всего 0,3-0,7 % серпластификатора С-3 практически полностью снимает эту проблему (см. рис. 4.1-2).

Кроме того, «защемленная» во флокулах вода уже не участвует в формировании подвижной структуры бетонной композиции. Именно на стадии приготовления и укладки, когда пластичность бетонной смеси является определяющей технологической характеристикой, мы вынуждены компенсировать потерю, добавляя «лишнюю» воду. Свое пагубное влияние на прочностные характеристики она проявит потом, когда завершатся химические реакции.

|

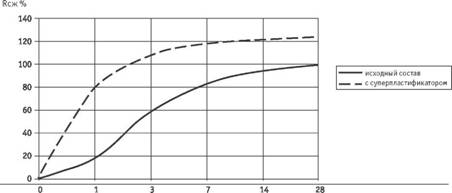

Сутки Рис. 4.1-3 Кинетика набора прочности бетона при неизменной подвижности |

Особенно сильно этот эффект сказывается на тонкомолотых высокомарочных цементах, которые, в основном и применяются при производстве пенобето - нов. Мало того, что их потенциальный быстротвердеющий эффект практически нивелируется флокулизацией и агрегатированием самых «лакомых» тонкомолотых частичек, так еще и увеличивающаяся водопотребность для получения теста нормальной густоты отбирает конечную прочность.

Если при изготовлении пенобетонной смеси не повышать ее пластичность (как правило, этого не нужно), а при помощи пластификаторов снижать В/Ц, можно достичь ярко выраженного эффекта ускоренного набора прочности (см. Рис. 4.1-3). По своей эффективности данный метод даже предпочтительней применения ускорителей.