ЖИДКОСТНО-КОЛЬЦЕВЫЕ ВАКУУМНЫЕ НАСОСЫ

Жидкостно-кольцевые вакуумные насосы (ЖКВН) применяют в химической, целлюлозно-бумажной, горнодобывающей, текстильной, пищевой, металлургической и других отраслях промышленности.

Насосы отличаются простотой конструкции, надежностью в эксплуатации, низким уровнем шума. Протекание процесса сжатия в них с интенсивным теплообменом позволяет откачивать легко разлагающиеся, полимеризующиеся, воспламеняющиеся и взрывоопасные газы и смеси, а также откачивать газы, содержащие пары, капельную жидкость и даже твердые инородные включения. Соответствующий подбор рабочей жидкости обеспечивает откачивание агрессивных газов (например, для перекачивания хлора используют серную кислоту) и не загрязняет откачиваемые газы и объемы парами масел. Недостатками ЖКВН являются высокие затраты мощности на вращение жидкостного кольца и, как следствие, относительно низкий КПД; высокое предельное остаточное давление 2,66 ... 9,31 кПа для одноступенчатых вакуумных насосов и 0,133 ... 0,665 кПа для двухступенчатых; невысокая окружная скорость на периферии рабочих колес, что приводит к увеличению размеров.

В СССР ЖКВН выпускают производительностью от 0,0125 до 5 м3/с на давления всасывания 40, 30 и 20 кПа.

ЖКВН различают по числу рабочих циклов, по типу подвода и отвода газа, по используемой в кольце жидкости.

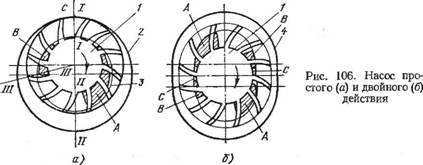

По числу рабочих циклов эти насосы разделяют на насосы простого (рис. 106, а) и двойного (рис. 106, б) действия. В насосе простого действия рабочее колесо 1, состоящее из ступицы и лопаток, отлитых как одно целое, эксцентрично расположено в цилиндрическом корпусе 2. Рабочая жидкость заливается в корпус до оси колеса. При вращении колеса жидкость центробежной силой отбрасывается к корпусу 2 и между ступицей колеса 1 и внутренней поверхностью жидкостного кольца 3 образуется, серпообразная полость, которая лопатками делится на отдельные рабочие ячейки. От сечения /—/ (рис. 106, а) до сечения II—II в направлении вращения колеса объем рабочих ячеек увеличивается и в них через всасывающее окно А поступает откачиваемый газ. От сечения II—II до сечения III—III объем рабочих ячеек умень-

|

|

Шается, и, так как они не соединены ни со всасывающим, ни с нагнетательными окнами, газ в них сжимается. Когда рабочие ячейки проходят мимо нагнетательного окна В, газ из них поступает в нагнетательное окно вследствие уменьшения объема рабочих ячеек. Часть газа, оставшаяся в ячейке, возвращается через зазор С на всасывание, где он расширяется до давления всасывания и занимает часть объема рабочих ячеек, что приводит к уменьшению производительности насоса.

В насосе двойного действия колесо 1 располагается в овальном корпусе 4 концентрично. При вращении колеса в насосе образуется две серпообразные полости, и соответственно необходимо выполнять два всасывающих А и нагнетательных В окна. Теоретически в насосе двойного действия быстрота действия должна быть в 2 раза выше, чем в насосе простого действия при одинаковых размерах рабочих колес и условиях эксплуатации. Однако вследствие потерь и особенно большого переноса газа в зазоре С с нагнетания на всасывание быстрота действия этих насосов на 40 ... 60 % выше быстроты действия насоса простого действия.

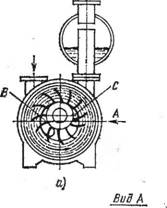

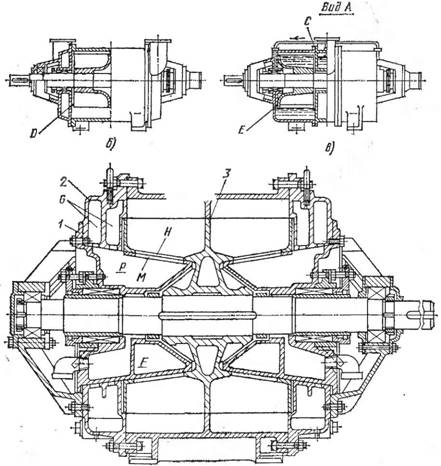

По типу подвода и отвода откачиваемого газа эти насосы делятся на насосы с осевым (рис. 107, б, в) и радиальным (рис. 107, г) Подводом и отводом газа.

При осевом подводе газа в торцовых крышках выполняют всасывающие окна В, через которые откачиваемый газ подается в рабочие ячейки, и нагнетательные С, через которые газ отводится в нагнетательный патрубок. При радиальном подводе откачиваемого газа в торцовых крышках 2 (рис. 107, г) устанавливают неподвижные конусы 1, в которых выполняют всасывающие М и нагнетательные окна. В ступице колеса 3 между лопатками выполняют отверстия Я. Когда отверстия Я располагаются над всасывающим окном М, газ через всасывающий патрубок, всасывающую полость G в торцовых крышках, полость Р в конусах 15, Окна М и отверстия Я поступает в рабочие ячейки. В то время, когда отверстия Я располагаются над нагнетательным окном, газ вытесняется из рабочих ячеек в нагнетательные полости F Конусов 15, а оттуда — в нагнетательный патрубок.

|

|

Рнс. 107. Насос (а) с осевым (б, в) и радиальным (г) Подводом и отводом откачиваемого газа

•/ft/iittjM.

|

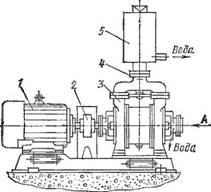

Рис. 108. Принципиальная схема установки насоса |

Конструкция насоса с радиальным подводом газа сложнее, чем конструкция насоса с осевым подводом газа, но площадь проходных сечений всасывающих и нагнетательных окон и в них больше, чем в насосах с осевым подводом газа, что приводит к уменьшению потерь давления на всасывании и нагнетании.

По используемой в кольце жидкости насосы разделяют на водокольцевые и жидкостно-кольцевые. В водокольцевых насосах в качестве рабочей жидкости используется вода, в жидкостно - кольцевых ■— кислоты, щелочи, органические жидкости и др.

Благодаря наличию большой поверхности теплообмена между газом и жидкостным кольцом, процесс сжатия газа в насосе близок к изотермическому. Обычно показатель п политропы сжатия в водокольцевых вакуумных насосах не превышает значений 1,1 ... 1,15. Температура жидкости в кольце поддерживается в заданных пределах, благодаря подводу в него охлажденной и отводу нагретой жидкости. В кольцо жидкость обычно подводится через торцовые зазоры D (рис. 107, б) или через всасывающее окно; из кольца жидкость отводится через нагнетательное окно, нагнетательные полости в торцовых крышках 3 (рис. 108) и нагнетательный патрубок 4. Для того чтобы отделить откачиваемый газ от жидкости, за нагнетательным патрубком 4 устанавливают сборник жидкости 5. Насос соединяют непосредственно с электродвигателем 1 через упругую муфту 2.