ВАКУУМНЫЕ НАСОСЫ С ЧАСТИЧНЫМ ВНУТРЕННИМ СЖАТИЕМ

Вакуумные насосы с внутренним сжатием (поршневые, пластинчато-роторные, винтовые и др.) отличаются более совершенным рабочим процессом и, следовательно, более экономичны по сравне-

|

|

Нию с вакуумными насосами с внешним сжатием (например, двух - роторными вакуумными насосами), у которых повышение давления происходит в нагнетательном патрубке вследствие непрерывного переноса газа со стороны всасывания.

Вакуумные насосы с частичным внутренним сжатием (ВНЧС) по принципу действия занимают промежуточное положение между вакуумными насосами с внутренним и внешним сжатием. Основные достоинства ВНЧС — быстроходность, надежность работы, полная уравновешенность, отсутствие клапанов, простота конструкции, обеспечение безмасляного откачивания газа, относительная простота изготовления основных рабочих органов.— прямозубых роторов. ВНЧС работают в эксгаустерном, вакуумном и вакуум - компрессорном режимах. При работе в вакуумном режиме эти насосы можно использовать как отдельную ступень многоступенчатой вакуумной установки. К недостаткам этих насосов по сравнению с вакуумными насосами с внутренним сжатием следует отнести: высокий уровень шума при работе, относительно большие внутренние перетекания газа через зазоры, нерегулируемость фаз газораспределения, более высокую удельную мощность.

Быстрота действия вакуумных насосов с внутренним сжатием не превышает 0,2 м3/с, а отношение давлений, создаваемых в одной ступени, составляет 2,5 ... 3 при нагнетании в атмосферу и ~8 ... 10 в вакуумном режиме.

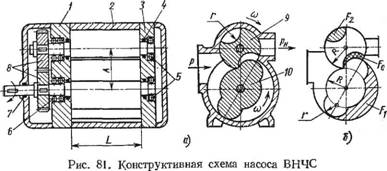

ВНЧС относятся к насосам объемного типа. Конструктивная схема такого насоса представлена на рис. 81, а. В корпусе 2 Вращаются два ротора — ведущий 10 и ведомый 9. При эпицик - лоидально-круговом профилировании ведущий ротор имеет форму цилиндра радиуса R с двумя или несколькими цилиндрическими выступами радиуса г, центры которых расположены на окружности радиуса R (рис. 81, б). Основание боковой поверхности цилиндрических выступов корригируют для получения постоянного бокового зазора в зацеплении роторов. Ведомый ротор представляет собой цилиндр радиуса R с двумя или несколькими цилиндрическими впадинами радиуса г, центры которых лежат на про

В} ' "" е)

Рис. 82. Характерные положения роторов насоса

Должении цилиндрической поверхности ведомого ротора. Боковые зазоры в зацеплении роторов обеспечиваются синхронизирующими шестернями 8 (рис. 81, а). Торцы корпуса закрыты крышками 1 и 3, в которых расположены радиально-упорные подшипники 6, радиальные подшипники 5, а также уплотнения валов 4. Между роторами и корпусом, а также между роторами и торцовыми крышками имеются зазоры, исключающие соприкосновение рабочих деталей и, следовательно, подачу смазочного материала в рабочую полость насоса. Уплотнен вал сальником 7. При вращении роторов газ поступает в рабочую полость насоса и делится на два потока. Большая его часть захватывается ведущим ротором и сжимается внутри насоса вследствие уменьшения объема рабочей полости, как в вакуумных насосах с внутренним сжатием. Другая, меньшая часть газа, переносится полостями ведомого ротора из всасывающего окна в нагнетательное окно без внутреннего сжатия, как в вакуумных насосах с внешним сжатием. Далее в полости нагнетания эти два газовых потока смешиваются, и сжатый газ поступает в нагнетательный трубопровод. Таким образом, частичное внутреннее сжатие газа в насосах данного типа обусловлено специальной формой выступов и впадин роторов и расположением кромок нагнетательного окна только на расточке под ведомый ротор.

|

А) ■ ■ д) |

|

|

|

|

Роторы, помимо подачи газа, выполняют функции органов газораспределения. Характерные положения роторов при одинаковом числе выступов Zy ведущего ротора и впадин Z2 ведомого ротора показаны на рис. 82 (Zx = Z2 = 2). Образование рабочей полости насоса начинается при вращении роторов из положения, когда круговой выступ ведущего ротора целиком входит в круговую впадину ведомого ротора. Такое положение принимается за начало отсчета угла поворота ведущего ротора <рх = 0 (рис. 82, а). Сопряженный выступ и сопряженная впадина роторов на рисунке отмечены точками, а направление вращения роторов указано стрелками.

Начиная с этого положения, при вращении роторов происходит образование рабочих полостей насоса Fx и F2 — соответственно площадь торцового сечения впадины ведущего ротора и впадины ведомого ротора (рис. 82, б). Всасываемый газ, заполнивший изолированные рабочие полости, переносится без сжатия в сторону нагнетательного окна. Когда нижняя кромка нагнетательного окна перекрывается ведомым ротором (рис. 82, в), происходит перепуск газа из изолированного объема, пропорционального площади торцового сечения впадины F0, в рабочую полость ведущего ротора с объемом V1 = FXL, где L — длина роторов. Это положение соответствует углу поворота ведущего ротора <рх = = фнс. В результате перепуска газа давления в рабочих полостях насоса выравниваются. При дальнейшем вращении роторов выступ ведущего ротора будет входить во впадину ведомого ротора, сжимая газ в объединенных рабочих полостях. Одновременно с этим происходит всасывание газа по другую сторону выступа ведущего ротора. При угле поворота ведущего ротора ф!= = Фкс (рис. 82, г) заканчивается процесс внутреннего сжатия газа в полости ведущего ротора и начинается процесс нагнетания, так как эта полость сообщается с нагнетательным окном. По окончании процесса нагнетания, соответствующего углу поворота ведущего ротора фх = фкн (рис. 82, д), осуществляется перепуск газа, выравнивание давлений, и рабочие процессы в насосе повторяются.

Сравнивая положения роторов на рис. 82, а и 82, е, видим, что при повороте ведущего ротора насоса на угол Зя, завершается полный цикл процесса откачивания в его рабочей полости. Следовательно, полный период изменения объема рабочей полости ведущего ротора насоса, состоящий из увеличения объема от нуля до его максимального значения, переноса газа в изолированной полости без сжатия и уменьшения объема полости до нуля, в общем случае

7 = 360°(l

Для Zx = 2 Тг = 540°, а для Zx = 3 Тг = 480°. Период изменения объема рабочей полости ведомого ротора не зависит от числа впадин и равен Т2 = 360°.