ТУ РБОМОЛ Е КУЛ Я РН Ы Е ВАКУУМНЫЕ НАСОСЫ

Турбомолекулярные вакуумные насосы (ТМН), относящиеся к кинетическим вакуумным насосам (вакуумным турбонасосам), широко используют для откачивания газов в области давлений всасывания вплоть до Ю-8 ... Ю-10 Па из различных объектов, используемых в электротехнической, электронной, атомной, авиационной, химической и других отраслях промышленности.

Насосы обладают следующими достоинствами: не «загрязняют» откачиваемый объем парами углеводородов или другими рабочими телами в сравнении с другими высоковакуумными насосами, например диффузионными, с распылением титана; имеют быстроту действия, мало изменяющуюся при откачивании газов и паров с различной молекулярной массой; просты в обслуживании, надежны и в работе; стойки к прорыву атмосферного воздуха.

Турбомолекулярные насосы применяют в установках напыления металлов, масс-спектрометрии, ускорителях. элементарных частиц, установках для имитации космических условий и др.

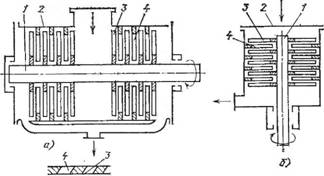

Конструктивная схема двухпоточного насоса, предложенного Беккером, представлена на рис. 152, а. В корпусе 2 с установленными в нем неподвижными статорными дисками 4 вращается ротор 1, представляющий собой вал с расположенными на нем рабочими колесами 3, которые выполнены в виде дисков с выфре - зерованными косыми радиальными пазами или в виде лопаточных колес; их лопатки установлены под определенным углом к торцовой поверхности втулки. Когда рабочие колеса выполнены в виде дисков с прорезями, в статорных колесах такой же формы прорези выполняют зеркально по отношению к прорезям роторных колес. Если рабочие колеса имеют лопатки, то и статорные колеса выполняют с лопатками, обычно с тем же углом установки, но зеркально отраженными по отношению к углу установки лопаток рабочего колеса. Для удобства монтажа статорные колеса разрезают по диаметру.

Ротор насоса устанавливают на подшипниках качения. Всасывающий патрубок выполнен в средней части корпуса. Нагнетательные полости, расположенные по торцам корпуса насоса, объединены общим патрубком, к которому подсоединен форва - куумный насос.

Наибольшее распространение получили однопоточные насосы (см. рис. 152, б), отличающиеся, как правило, меньшим сопро-

|

■ул ч^л v/ лу лу лу:- Рис. 152. Конструктивные схемы турбомолекулярного вакуумного насоса |

Тивлением на всасывании. Насос приводится в движение от электродвигателя, ротор которого обычно расположен на валу насоса. В насосе допускаются сравнительно большие осевые и радиальные зазоры (до 1,0 ... 2,5 мм) в зависимости от размеров рабочих колес.

Масс-спектрометрические измерения парциальных давлений в откачиваемом объеме и экспериментальные данные турбомоле - кулярных насосов при стендовых испытаниях и в реальных условиях их работы на откачных постах свидетельствуют об их высоких эксплуатационных характеристиках и, в частности, об обеспечении ими безмасляного откачивания. При эксплуатации этого насоса ТМН, особенно при его остановке и последующем пуске, необходимо для обеспечения чистоты вакуума соблюдать некоторые меры предосторожности, заключающиеся в предотвращении проникновения паров углеводородов через остановленный насос в откачиваемый объем. Проникновение паров масла из форвакуум - ного насоса часто удается предотвратить напуском во всасывающую полость насоса осушенного воздуха. При пуске, через несколько минут после включения, когда вращающийся ротор насоса преграждает возможное проникновение паров углеводородов во всасывающую полость насоса, открывается клапан, установленный на трубопроводе, соединяющем форвакуумный насос с ТМН. После достижения номинальной частоты вращения ротора ТМН всасывающая полость насоса соединяется с откачиваемой полостью.

Впервые процесс перехода молекул газа через межлопаточные каналы рабочего колеса с лопатками, установленными под определенным углом к его торцовой поверхности, был рассмотрен Крюгером и Шапиро [20]. После столкновения с лопаткой колеса в точке А (рис. 153) молекулы газа рассеиваются в соответствии с диффузным законом. По принятой Крюгером и Шапиро теорети-

|

|

Ческой модели, молекулы, попавшие в плоскость угла аг, возвращаются на сторону /—/; попавшие в плоскость угла уг, переходят на сторону II—II, а попавшие в плоскость угла plf или остаются на стороне I—/, или переходят на сторону II—II. После соударения молекул с лопаткой колеса в точке В (со стороны II—II) Происходит их рассеяние по углам а2, "у2, |32. Сопоставление соответствующих углов а^ Yxi Pi и Тг> Рг» характеризующих возможность перехода молекул на противоположные стороны, показывает, что вероятность перехода молекул газа из области I—I в область II—II больше вероятности перехода молекул из области II—II в область 1—I.

Аналогичные рассуждения могут быть проведены и для пояснения процесса перехода молекул газа, находящихся в хаотическом тепловом движении, через выфрезерованные косые радиальные пазы дискового рабочего колеса.

Откачная характеристика насоса — зависимость быстроты действия от давления всасывания — определяется, прежде всего, откачными характеристиками рабочих колес, определяемыми двумя основными параметрами: максимальной быстротой откачки при отношении давлений, равном единице, и максимальным отношением давлений при быстроте откачки, равной нулю.

Теоретические выражения максимальной быстроты откачки рабочего колеса и создаваемого им максимального отношения давлений в зависимости от геометрических параметров межлопаточных каналов или пазов определяют, исходя из теоретических моделей перехода молекул газа через колесо с учетом законов взаимодействия их со стенками межлопаточных каналов.

Переход молекул газа через вращающееся рабочее колесо насоса обусловлен различием сопротивлений межлопаточных каналов, образованных двумя соседними лопатками или стенками выфрезерованного паза, потокам молекул газа с противоположных сторон. Количество газа, проходящего на противоположную сторону колеса, определяется числом молекул, попав-

Тпт

Рис. 154. Откачные характеристики: А — рабочего колеса; б — насоса

Ших во входные сечения межлопаточных каналов или пазов, и вероятностью перехода молекул, которая выражается частью общего числа молекул_газа, попавших в торцовое сечение межлопаточных каналов и перешедших на его противоположную сторону. Она зависит от геометрических параметров канала, соотношения окружной скорости колеса и скорости теплового движения молекул, а также закона взаимодействия молекул со стенками межлопаточных каналов.

|

(7.1) |

В установившемся режиме при равенстве температур газа и неизменности функций распределения молекул по их тепловым скоростям на сторонах пониженного /—I и повышенного II—II Давлений число молекул, переходящих через вращающееся рабочее колесо, выражается уравнением

Nu^Kn,

Где Nj, NJj— концентрации молекул газа на стороне соответственно пониженного и повышенного давления; — среднеарифметическая скорость теплового движения молекул; К — результирующая вероятность перехода молекул через межлопаточные каналы рабочего колеса; Kj, KJj—вероятность перехода молекул со стороны соответственно пониженного и повышенного давления.

Значения К, Ki и Кп для данного радиального сечения межлопаточных каналов или пазов являются постоянными и не зависят от концентрации молекул или давления.

Из этого уравнения следует, что результирующая вероятность перехода молекул через рабочее колесо, пропорциональна быстроте откачки:

К = К,- КпТ,

Где т = NJ/NJj— отношение концентраций (давлений).

Анализ этого уравнения показывает, что зависимость текущего значения К, а следовательно, и быстроты S откачки рабочего колеса от отношения давлений линейная.

|

6) |

|

Г |

|

J; Smax |

Максимальное значение К, пропорциональное максимальной быстроте откачки Smax (м3/с), соответствует отношению давлений на рабочем колесе т = 1,0, причем

|

К max = Ki — К |

|

(7.2) |

|

111 |

ЗбМжУт/м,

Где F — суммарная площадь входа в межлопаточные каналы рабочего колеса, м2; Т — температура газа, К; М — молекулярная масса.

Максимальное отношение давлений при S = О

Tmax = K-LlK-U-

Таким образом, для определения откачной характеристики рабочего колеса ТМН (рис. 154, о) необходимо определить два основных параметра — Sraax (/Сгаах) и t^.

Геометрическая структура межлопаточного канала (рис. 155) характеризуется углом а установки лопатки или наклона паза и отношением ширины а канала к его длине Ь.

На рис. 154, б приведена откачная характеристика турбомолекулярного вакуумного насоса, т. е. зависимость быстроты действия насоса S от давления р всасывания. Если не принимать во внимание влияние внутреннего газовыделения, то в широком диапазоне изменения давления всасывания быстрота откачки практически остается постоянной. Лишь все увеличивающееся влияние внутреннего газовыделения при уменьшении давления всасывания приводит к резкому снижению быстроты действия. При наступлении в проточной части насоса или во всем пакете рабочих колес переходного или вязкостного режимов течения, что имеет место при увеличении давления всасывания, также наступает резкое уменьшение быстроты действия.