Термодинамические основы процесса сжатия. Теоретические и действительные индикаторные диаграммы. Откачные характеристики

Газ из всасывающего патрубка поступает в насос отдельными порциями, поэтому его быстрота действия представляет собой сумму значений быстроты действия рабочих полостей ведущего и ведомого роторов.

Доля газа, переносимого ведомым ротором без внутреннего сжатия, может быть выражена коэффициентом К внешнего сжатия,

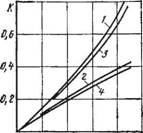

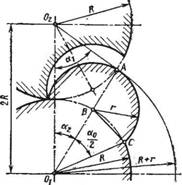

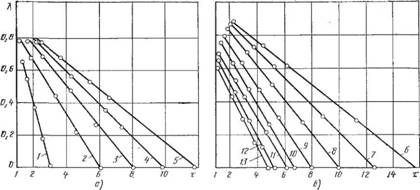

Рис. 83. Зависимость коэффициента К внешнего сжатия от параметра т для схем с различными числами выступов и впадин роторов:

1 — (3 + 3); 2 — (2 + 3); 3 — (3 + 2); 4 — (2 + 2)

Представляющим собой отношение геометрической быстроты действия ведомого ротора S2 к геометрической быстроте действия ведущего ротора St: S F

О о, г o,6 ofimOn't) ^=S7 = 77'

Где Flt F2 — площади торцовых сечений впадин ведущего и ведомого роторов, м2.

Коэффициент К характеризует совершенство процесса сжатия газа в насосе. Если процесс сжатия приближается к процессу, происходящему в вакуумных насосах с внутренним сжатием, то коэффициент К уменьшается; если же процесс внешнего сжатия преобладает, то коэффициент К увеличивается, а общая эффективность процесса сжатия снижается.

Площади Fi и F2 при эпициклоидально-круговом профилировании некорригированных роторов:

= = 1г <2+т) - тг т2+w-(2 - х

X arccos 2~w2 - - J-/4 - m2; (3.24)

^a = = — m) arccos — -§-/4 - ma,

(3.25)

Где m — конструктивный параметр насоса, представляющий собой относительную высоту выступа ведущего ротора, т = r/R [г — радиус окружности выступа ведущего ротора (радиус окружности впадины ведомого ротора), м; R — радиус начальной окружности роторов, м (рис. 81, б)].

Площадь торцового сечения одной пары впадин роторов при = Z2

2 — m2 r~A----- a

X arccos —g---------- My 4 — Nr.

Для некорригированных профилей роторов при Zx = фициент внешнего сжатия

Т, Гт? , 2 — т2 2 — т2 /и

TOC o "1-3" h z ^=L^ + ^605-arCCOS—2--------------------------- 2JTX

Х/4(2 + m)-^- + X

2 — m2 m,------------------ - П

|

|

|

(3.26) = Z2 коэф- |

|

(3.27) |

X arccos —------------ —y^T^J;

К F2 _ РЛ _ F, 4

FlR ~ Рг Z'

Где Ri — радиус начальной окружности ведущего ротора, м; i?2 — то же ведомого ротора, м; R2 — RiZ2/Z1.

Относительные площади F1 и F2 определяют по уравнениям (3.24) и (3.25) с учетом соответствующих радиусов окружностей и R2.

Зависимость коэффициента К в функции т (или т1 при Z1 Ф Ф Z2) для различных соотношений Zx и Z2 приведена на рис. 83. Приближенное значение коэффициента К определяют по эмпирическим формулам (в скобках первая цифра соответствует числу выступов ведущего ротора, а вторая — числу впадин ведомого ротора):

Для Z1 — Z2 = 2 [схема (2 + 2) ] К Sv 0,45m;

Для Zx = 3 и Z2 = 2 [схема (3+2)] К г» 0,7т + 0,15т2;

Для Zx = 2 и Zjj = 3 [схема (2 + 3) ] К « 0,48т;

Для Zx = Z2 = 3 [схема (3 + 3) ] К « 0,71т + 0,24т2.

Коэффициент К внешнего сжатия повышается с увеличением параметра т и суммарного числа впадин роторов (Zx + Z2). Максимально допустимое значение следует выбирать в пределах Кшах = 0,4 ... 0,5, при этом т = 0,5 ... 0,8, 4 < (Zx + Z2) < 6.

Коэффициент внешнего сжатия для корригированного двустороннего профиля

Здесь 1К « 1 + г0,

Где R0= R0/R1 — относительный радиус округления профиля (см. рис. 103), из технологических соображений обычно принимают в пределах г0= 0,03 ... 0,06.

Степень использования поперечного сечения впадин роторов оценивают коэффициентом % полезной площади. Безразмерный коэффициент % представляет собой отношение общей площади торцового сечения впадин ведущего и ведомого роторов к площади, описываемой этими роторами. Для некорригированных односторонних профилей при Zx = Z2 = Z

_ (Fx + F2) Z FZ

Л зт(К+г)2+зтЯ2 3t(2 + 2m + m2) *>

Или после подстановки уравнения (3.26) в уравнение (3.28)

Г /о I 4 1 Z (2 — т2) „ 2 — тг 1= [m(2 + m)+ 18QO arccos—й

|

При Zx Ф Z2 |

- щ. + 2т + т

При Zx = Z2 = 2

2m + m 2

2 + 2m+m2

Впадии роторов от параметра т при

Разных схемах:

|

|

|

X OA 0,3 О, г |

|

О о, г 0,T 0,6 0,8 т(т,) |

|

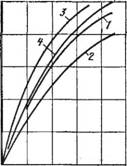

Рис. 84. Зависимость коэффициента % |

|

Полезной площади торцовых сечений |

|

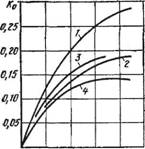

О 0, г Ofi 0,6 0,8 т(т,} Рис. 85. Зависимость относительного изолированного объема Ко от параметра т: / — (3 + 3); 2 — (2 + 3); 3 — (3 + 2); 4 - (2 + 2) |

|

O,i |

/ — (3 + 3); 2 — (2 + 3); 3 — (3 + 2); 4 -(2 + 2)

При Zj Ф Z2 и одном обороте ведущего ротора (щ = 1) ., __ (Ft + F2) Zv 1 (FXR + F,R'J) Zx

На рис. 84 представлена зависимость коэффициента полезной площади торцового сечения впадин роторов от параметра т для различных соотношений выступов Zx и впадин Z2. Из графика видно, что коэффициент % растет с возрастанием параметра т, Но не превышает %тах = 0,5. Сравнивая коэффициенты полезной площади торцового сечения роторов у роторных машин различных типов, необходимо отметить, что в винтовых машинах с асимметричным профилем зубьев при схеме (4 + 6) коэффициент % ж » 0,303, а у двухроторных вакуумных насосов с внешним сжатием % = 0,49 ... 0,53 для схемы (3 + 3) и % = 0,53 ... 0,59 для схемы (2 + 2).

Коэффициент полезной площади торцового сечения впадин роторов для корригированного двустороннего профиля

X

Где » 1 (1,5 — 1,25т) г0.

|

(3.29) |

В конце процесса нагнетания, когда ведомый ротор перекрывает нагнетательное окно, образуется изолированный объем V0. Относительный изолированный объем

Ко = FJFi,

Рис. 86. Зависимость коэффициента Кс внутреннего сжатия от параметра т: I _ (2 + 2) и (2 + 3); 2 — (3 + 2) и (3 + 3)

Его зависимость от параметра т для различных соотношений Zx и Z2 приведена на рис. 85. Отсюда видно, что коэффициент Ко возрастает с увеличением параметра т и суммарного числа впадин (выступов) роторов. Для часто используемого диапазона значений параметра т=0,5 ... 0,8 изолированный объем составляет 14 ... 28%.

Относительный объем рабочей полости ведущего ротора в конце процесса сжатия газа оценивается безразмерным коэффициентом внутреннего сжатия

Ко = FJFU (3.30)

Где Fc— площадь торцового сечения впадины ведущего ротора в конце процесса сжатия, определяемая углом ср = срк. с(см. рис. 82, г), м2.

Из графика на рис. 86 видно, что коэффициент Кс возрастает с увеличением параметра т, причем более интенсивно при Zj = 3. Чем меньше коэффициент /Сс, тем, следовательно, большее давление внутреннего сжатия можно получить в полости ведущего ротора при прочих равных условиях.

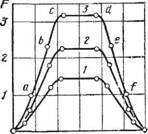

Характер изменения относительной площади F в зависимости от угла срх поворота ведущего ротора для различных значений параметра т при Zt = Z2 = 2 приведен на рис. 87, а, а для схем с различными числами выступов и впадин при т — 0,6 — на рис. 87, б.

|

№ 360 <fj," |

Вначале ведущий и ведомый роторы образуют вместе одну общую полость. При = фа (точка а,, рис. 87, а) рабочая полость ведомого ротора достигает своего максимального значения F2

|

180 |

|

350 |

Рис. 87. Изменение относительной площади F сечений впадин роторов от угла <рх

Поворота ведущего ротора:

О — для разных значений параметра т; б — для схем с различными числами выступов и впадин при т = 0,6: / — т = 0,4; 2 — т — 0.6; 3 — т = 0,8; 4 — (3 + 3); 5 —

|

0,6 |

|

Ол |

(2 + 2)

И, начиная с этого момента времени до срх = фь (точка Ь) зависимость F = F (фх) будет изменяться по линейному закону. Максимальная суммарная площадь сечений впадин полостей роторов

И соответствует углу поворота Фг = Фо - При дальнейшем вращении роторов до Фх = фй изменения площади не происходит (перенос рабочего газа без сжатия).

Рис. 88. Схема расположения основ - Так как зависимость F = F (фх) ных углов насоса симметрична относительно угла

Поворота ведущего ротора фх = = 270°, то дальнейшее уменьшение площади рабочих полостей роторов будет происходить в обратном порядке.

Значения характерных углов (°) при круговом способе профилирования зубьев роторов (рис. 88) определяют из уравнений:

Сс 2 — т?

Из Д 0±ВС = arccos —^—;

Л/->/->л 5 — (1 + т)2 из Л 0г02А аг = arccos ^—- ;

Л г> г> л 3 + (1 + т)2

Из А0х02А к2 = arccos 4(1j_OT) •

С увеличением параметра т углы а0, аг и а2 возрастают. Значения углов поворота ведущего ротора (соответствующие точкам а... F на рис. 87 (°):

360° сс0 ,

|

|

Фа = Фь ф B = ~Y-------------- фс = фа + фь;

|

Ф/ |

Ф<1 = 360° (1+-!-)-фа-фЬ; фе = 360° + - у-;

= 360° (i +-1-)_а1.

Угол начала процесса сжатия газа в полости ведущего ротора (°)

|

Фк. |

Фн. с = 360° — аа. Угол конца сжатия и начала нагнетания (°)

,с = Фн. н = 360°(1 + -I-)_ai—

Продолжительность сжатия (°)

360° . а0 фс = Фн. с — Фн. с = —Yx ai + а2 2~.

Угол конца нагнетания (°)

Фк. н — 360° ^ 1 — «а — ап.

Продолжительность нагнетания (°)

I ао

Фн = Фк. н — Фн. н = «1 — «2 + ~2-------- «п.

Где ап — угол перекрытия, принимают в пределах ап 1 ... 3°.

Перекрытие, т. е. преждевременное закрытие нагнетательного окна ведомым ротором, способствует улучшению рабочих характеристик насоса вследствие уменьшения внутренних перетеканий газа из нагнетательной полости в полость ведущего ротора. С ростом окружной скорости вращения роторов перекрытие может быть уменьшено.

Из приведенных выражений для углов видно, что угол начала сжатия и продолжительность нагнетания не зависят от числа выступов ведущего ротора. Продолжительность процесса сжатия уменьшается с возрастанием параметра т и числа Zx выступов ведущего ротора. Положение нижней кромки нагнетательного окна (см. рис. 82) определяется параметром т и способами корригирования исходного профиля роторов.

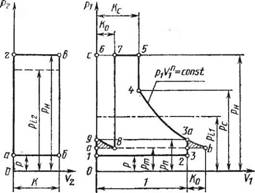

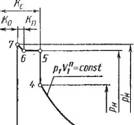

Для рассмотрения рабочего процесса в теоретическом насосе используют теоретические индикаторные диаграммы, которые позволяют определить индикаторную мощность, силы и моменты, действующие на роторы. Построение теоретических индикаторных диаграмм основывается на следующих предположениях: рабочим телом является идеальный газ; параметры газа в рабочей полости не меняются до начала сжатия и соответствуют параметрам во всасывающей полости; потери энергии во всасывающем и нагнетательном патрубках отсутствуют; выравнивание давлений в рабочих полостях происходит мгновенно и без потерь; внутренние перетекания отсутствуют; параметры газа в течение всего периода нагнетания сохраняются неизменными и соответствуют параметрам в нагнетательной полости; мертвый объем отсутствует.

Теоретические индикаторные диаграммы насоса для полости ведущего и ведомого роторов приведены на рис. 89. Рассмотрим рабочую полость ведущего ротора (рис. 89, а).

Линия 1—2 —■ всасывание газа при постоянном давлении. ' -' Линии 2—3 и 7—8 — перепуск газа из изолированного объема (точка 7) в рабочую полость ведущего ротора, отсоединенную от всасывающего патрубка (точка 2). В результате перепуска газа

|

Pi |

|

А) Б) В) Рис. 89. Теоретические индикаторные диаграммы насоса: а — полость ведущего ротора; б — полость ведомого ротора; в — упрощенная индикаторная диаграмма полости ведущего ротора |

|

N------------ |

Г |

|

|

С? |

||

|

1 |

|

(3.34) |

|

Рс |

Давление в обеих полостях выравнивается и становится равным Рт (точки 3 и 8) (Па):

Р™ = —ПГ7Г-[2] = аР + РР"» ([3]-31)

1 i **о

Где р — давление всасывания, Па; р'н — давление газа в конце процесса перекрытия, Па;

Линия З—За—4— политропическое сжатие, при котором относительный объем рабочей полости уменьшается с (1 + Ко) До Подавление внутреннего ^сжатия (Па)

Линия 6—7 — перекрытие. В конце процесса перекрытия давление в рабочих полостях роторов р'„ несколько превышает давление нагнетания рн. Сжатие газа можно принять адиабатическим. Давление в рабочих полостях ротора (Па)

(з. з5)

Ввиду того, что давления ри и р'н отличаются незначительно, согласно уравнению (3 31) давление выравнивания (Па)

Рт ~ ар + РРн - (3.36)

Линия 7—8 — перепуск газа.

Линия 8—9 — предварительное подсжатие газа в полостях ведущего и ведомого роторов. В конце процесса предварительного сжатия газа относительный объем полостей уменьшается с (1 + + Ко) Д° Кпою а Давление возрастает с р до рп. Этот процесс повышения давления также принимают адиабатическим. Давление газа в конце предварительного процесса сжатия (Па)

Где /(под— относительный объем рабочей полости ведущего ротора в конце процесса предварительного подсжатия газа, /Спод = f? unn/F1.

Площадь FnoR определяют при угле поворота ведущего ротора фх = 7 (см. рис. 82). Принимают при = 2 Кпоя ~ 0,95 0,96 и при Zt = 3 Кпоя « 0,93 ... 0,94.

На упрощенной теоретической индикаторной диаграмме (рис. 89, в) процессу сжатия B—За соответствует процесс 8—9. При этом площади заштрихованных фигур а—8—9 и 3—B—За Равны. Процесс B—За является первоначальным этапом общего процесса сжатия b—4 в насосе.

Рассмотрим рабочую полость ведомого ротора (рис. 89, б)

В рабочей полости ведомого ротора происходит процесс переноса и внешнего сжатия газа, которые для идеального насоса характеризуются прямоугольной индикаторной диаграммой а—б—в—г (рис. 89, б).

Как отмечалось, перепуск газа из изолированного объема увеличивает начальное давление внутреннего сжатия в полости ведущего ротора. Однако, в отличие от объемных машин поршневого и пластинчато-роторного типов с перепуском газа в этих насосах среднее индикаторное давление в полости ведущего ротора рп не возрастает. Действительно, при наличии перепуска газа в насосе площадь индикаторной диаграммы полости ведущего ротора увеличивается на площадь прямоугольника 1—2—3—а (рис. 89, в), но при этом вследствие перепуска газа процесс нагнетания прекращается раньше, не в точке с, а в точке 7, и высво-

|

|

|

Рис. 90. Развернутая по углу поворота действительная индикаторная диаграмма полости ведущего ротора ВНЧС |

Бождается равнозначная площадь Fa_S_7_C. С учетом выражений (3.32) и (3.36) после преобразований получим

F1-2-3- а _ Ртп — Р __ J FА—8—-7—с (Рн — Рт)

Следовательно, изолированный объем на нагнетании, не увеличивая среднее индикаторное давление, повышает неравномерность работы насоса, так как сокращает продолжительность процесса нагнетания, делая его более интенсивным, а перепуск газа приводит к возрастанию шума при работе.

Действительное протекание рабочего процесса в полостях насоса существенно отличается от теоретического. Основное отличие заключается в том, что действительный рабочий процесс происходит с переменным количеством рабочего тела и с изменяющимися параметрами при всасывании и нагнетании.

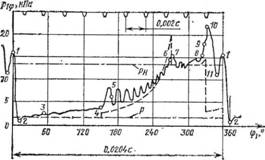

На рис. 90 в качестве примера приведена развернутая по углу поворота действительная индикаторная диаграмма полости ведущего ротора насоса (сплошная линия), снятая с помощью малоинерционного датчика давления, установленного на вращающемся ведущем роторе. Индикаторная диаграмма получена при частоте вращения роторов п = 49 с-1, р = 1,6 кПа, рн = 13,3 кПа для M = 0,6, R = 65 мм и Zx = Z2 = 2. Там же для сравнения нанесена развернутая индикаторная диаграмма (штриховая линия). Вид действительной индикаторной диаграммы хорошо согласуется с ее теоретической формой.

Линия 1—2 — расширение газа в перевальном объеме (в зазоре между роторами).

Линия 2—3 — всасывание.

Линия 3—4 — перенос изолированной рабочей полости ведущего ротора без изменения ее объема. Давление в полости существенным образом зависит от баланса перетеканий газа. Из рисунка видно, что давление в рабочей полости возросло с 2,1 до 3,6 кПа, т. е. на 70 %. Перетекание газа вызывает повышение давления выравнивания И, следовательно, рост потребляемой мощности.

Линии 4—5 и 10—11 — перепуск газа из изолированного объема. В действительности вследствие постепенного сообщения рабочих полостей перепуск газа происходит примерно за 0,91 мс, а не мгновенно, как это принималось при построении теоретической индикаторной диаграммы.

В результате перепуска давление в рабочей полости ведущего ротора возрастает с 3,6 до 5,8 кПа, что примерно в 2 раза выше расчетного, определенного по формуле (3.31) без учета перетеканий газа. Ввиду быстротечности процесса перепуска выравнивание давлений происходит не полностью и давления в разных точках общей полости значительно отличаются одно от другого (р5 = = 5,8 кПа и рХ — 11,2 кПа). С увеличением быстроходности насоса эта разность давлений возрастает.

Линия 5—6 — внутреннее сжатие газа. После предшествующего интенсивного процесса перепуска процесс сжатия носит волнообразный (колебательный) характер. В конце сжатия колебательный процесс почти полностью прекращается: амплитуда колебаний непрерывно уменьшается, а частота примерно в 4 ... 5 раз возрастает, что указывает на газодинамический характер затухающих колебаний рабочего газа в замкнутой, непрерывно уменьшающейся в объеме рабочей полости ведущего ротора. Продолжительность процесса сжатия составляет примерно 6,1 мс. Давление внутреннего сжатия рс = 14,7 кПа, что несколько превышает давление нагнетания.

Линия 6—7 — предварение процесса нагнетания газа, сопровождающееся незначительным увеличением давления.

Линия 7—8 — нагнетание. Характер процесса нагнетания определяется процессами выравнивания давлений в рабочей полости ведущего ротора и полости нагнетания, а также непрерывно изменяющейся площадью проходного сечения нагнетательного окна. Продолжительность нагнетания 3,3 мс.

Линия 8—9—10 — перекрытие. В конце процесса перекрытия давление газа в изолированном объеме резко возрастает до Р10 = = 22,6 кПа, так как объем значительно сокращается. Чрезмерное повышение давления газа приводит прежде всего к дополнительному расходу мощности насоса и возрастанию температуры сжимаемого газа. Теоретически перекрытие заканчивается в точке 9, Но вследствие постепенного открытия перепускного канала, соединяющего рабочие полости с разными давлениями, процесс выравнивания давлений фактически начинается лишь в точке 10.

С ростом окружной скорости роторов давление газа в конце процесса перекрытия непрерывно возрастает. Для уменьшения чрезмерного повышения давления в рабочей полости быстроходных насосов и снижения газодинамических потерь при перепуске рекомендуется выполнить плавной кромку корпуса на стороне нагнетания.

Для скругления кромки АВ на расстоянии T = (0,03 ... 0,09) R Принимают дугу окружности радиуса (рис. 91, айв) или пря-

|

■ а) Ъ) В) Рис. 91. Схема скруглеиия острой кромки расточки корпуса в зоне нагнетатель Ного окна |

Мую линию (ряс. 91, б). Радиус определяют из технологических соображений.

Линия 10—11 (см. рис. 90) — перепуск газа.

Линия 11—1 — предварительное поджатие газа. Максимальное давление газа рх — 15,6 кПа в перевальном объеме (в зазоре) достигается при фх = 360°. Продолжительность предварительного сжатия газа сокращена по сравнению с теоретической диаграммой до 0,49 мс вследствие немгновенного выравнивания давлений во время перепуска газа. При этом давление в разных точках общей полости различно.

Общий характер развернутых индикаторных диаграмм при других рабочих давлениях и скоростях вращения роторов сохраняется.

|

|

|

Рис. 92. Индикаторные Диаграммы насоса: а — действительная (сплошная линия) и теоретическая (штриховая лниия) индикаторные диаграммы полости ведущего ротора; б — теоретическая индикаторная диаграмма полости ведомого ротора |

|

Рг, кпа Л |

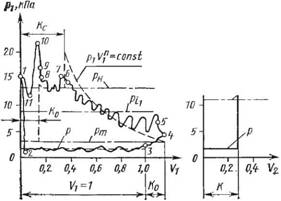

Полученная экспериментальным путем развернутая индикаторная диаграмма р1 — срг может быть перестроена в диаграмму Рг—Vy. При перестроении диаграммы использовали зависимость объема рабочей полости от угла поворота ротора (см. рис. 87). Вид действительной индикаторной диаграммы представлен на рис. 92 (сплошная линия). Там же для сравнения дана теорети

ческая диаграмма (штриховая линия). Индикаторные диаграммы Рх — Ф1 и Pi — построены для одного и того же рабочего режима. Из сопоставления видно, что основные фазы газораспределения насоса обеих индикаторных диаграмм хорошо согласуются между собой, а площади индикаторных диаграмм различаются незначительно.

Теоретическое создаваемое отношение давлений в полости ведущего ротора насоса для заданного газа есть величина постоянная, зависящая от параметра т и показателя п политропы процесса сжатия:

_ _ Рс _ / 1 + К0 п

1 ~ Рт - I кс ) •

Действительное создаваемое отношение давлений меньше теоретического в основном вследствие внутренних перетеканий газа:

Т1д « (0,4 ... 0,6) хг.

В этой формуле больший коэффициент относится к насосам с большой быстротой действия и высокой скоростью вращения роторов, в которых внутренние перетекания относительно малы.

Геометрическая быстрота действия представляет собой суммарный объем рабочего тела, переносимого без потерь роторами из полости всасывания в полость нагнетания за единицу времени.

При Zx = Z2 = Z, Tii = щ = N и Rx = R2 = R геометрическая быстрота действия (м3/с)

Sr = Srl + Sr2 = (Fj + F2) ZnL = NR2 (2 + 2m + M2)%nL, (3.38)

Где Sn, Sr2— геометрическая быстрота действия полостей соответственно ведущего и ведомого ротора, м3/с; п — частота вращения роторов, ег1; L— длина роторов, м; R — радиус начальных окружностей роторов, м.

При Zx ф Z2

Sr = F, Z,n, L + F2Z2N2L = (F, + F2) Z, n,L =

= (FIR2I + F2Rl) ZiniL = (Ft + F2^J RzmL = = nR [(l+m,)2+-|-j xmL = = 0,5Rl [(1 + mif + if-] %UiKL (3.39)

Или

Sr = CKlRI (3.40)

Где С = 0,5 [(1 + «i)2 + Ц/Д^ХЩ' Кь— относительная длина ведущего ротора, KL = L/Ri, Т1 — относительная высота выступа ведущего ротора, ML = RjR^, Tix — частота вращения ведущего ротора, с-1, щ = Ti1/(2NR1).

|

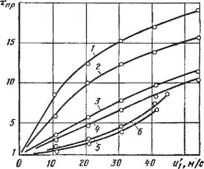

Рис. 93. Зависимость коэффициента % откачки от отношения т давлений: а — при р = 0,665 кПа для различной частоты вращения роторов; б — при п =50 с-1 для различных давлений всасывания: 1 — п = 16,7 с-1; 2 — п=33,5 с-1; 3 — п =50 с-1; 4 — п = 66,7 с-1; 5 — п = 83 с-»; б — р = 0,0665 кПа; 7 — р = 0,133 кПа; 8 — р = = 0,266 кПа; 9 — р = 0,665 кПа; 10 — р = 1,33 кПа; // — р = 2,86 кПа; 12 — р — = 6,65 кПа; 13 — р = 13,3 кПа |

При выборе допустимой окружной скорости их роторов на начальном диаметре исходят из получения наибольшего коэффициента откачки при наименьшей потребляемой мощности. Увеличение окружной скорости снижает относительное перетекание газа, но увеличивает гидравлические потери и шум при работе. Кроме того, увеличение окружной скорости приводит к повышению механических потерь и сокращению срока службы насоса, а также предъявляет более жесткие требования к работоспособности и надежности синхронизирующих шестерен, подшипников, роторов и уплотнений. Допустимая окружная скорость зависит от отношения давлений, рода откачиваемого газа, зазоров, типа профиля и других факторов. При выборе окружной скорости пользуются экспериментальными данными однотипных вакуумных насосов. Обычно окружную скорость задают в пределах иг = = 30 ... 50 м/с. Большие окружные скорости относятся к насосам с меньшей быстротой действия и относительно большими зазорами. Окружная скорость роторов на окружности выступов ведущего ротора (м/с)

И = wi (1 +mi).

Действительная быстрота действия насоса меньше геометрической вследствие объемных потерь на всасывании, которые определяются коэффициентом Я откачки. Действительная быстрота действия (м3/с)

5 = KSr.

Наиболее существенные потери быстроты действия насоса возникают вследствие внутреннего перетекания газа, а также наличия перевального объема. Коэффициент откачки

К = ЯдрЯт — ------ /-П--- Ян>

Где Ядр — коэффициент дросселирования; /1Т — коэффициент подогрева;

— относительные потери быстроты действия, обусловленные обратным расширением газа; и — относительные потери, обусловленные внутренними перетеканиями, переносом газа в изолированном объеме и внешними натеканиями атмосферного воздуха.

Потери на дросселирование и подогрев газа в насосах относительно невелики, и поэтому они мало влияют на коэффициент откачки. Обычно Лдр = = 0,95 ... 0,96 и К = 0,94 ... 0,97. Потери от внутренних перетеканий газа, обратного расширения и потери от переноса газа в перевальном объеме определяют по методике, изложенной в п. 3.1.

Для приближенных расчетов принимают коэффициент откачки К = 0,60 ... 0,80. Наибольший коэффициент А следует выбирать для вакуумных насосов большой быстроты действия, а также насосов с большой окружной скоростью роторов.

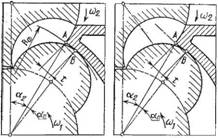

На рис. 93 и 94 приведены откачные характеристики экспериментального насоса с частичным внутренним сжатием, имеющего следующие основные технические данные: Rx = R2 = 65 мм; L = 260 мм; т = 0,6; Zx = Z2 = 2. Тип профиля выступа ведущего ротора — симметричный циклоидально-круговой. Охлаждение корпуса водяное. Испытания проводились на воздухе.

Зависимость коэффициента К откачки от отношения т давлений для различной частоты вращения роторов представляет собой практически прямую линию (рис. 93, а). С ростом частоты вращения роторов наклон характеристик К — т уменьшается, что объясняется снижением относительных внутренних перетеканий газа. Характер данных зависимостей сохраняется и при других давлениях всасывания.

|

Рис. 94. Зависимость предельного отношения тпр давлений от окружной скорости и[ ведущего ротора на окружности выступов для различных давлений всасывания: 1 — р = 0,0665 к Па; 2 — р = 0,133 кПа; 3 — р = 0,665 кПа; 4 — р = 1,33 кПа; 5 — р = 6,65 кПа; 6 — р = 13,3 кПа |

Влияние изменения давления всасывания на откачную характеристику насоса К—т представлено на рис. 93, б. При постоянном давлении всасывания коэффициент откачки возрастает с уменьшением отношения давлений практически по линейному закону, что в основном объясняется снижением абсолютных внутренних перетеканий. С уменьшением давления всасывания характер течения газа через зазоры изменяется, причем проводимость зазоров уменьшается, что приводит к снижению внутренних перетеканий газа и увеличению коэффициента откачки. При изменении режима работы насоса (давления всасывания, частоты вращения роторов, режима охлаждения и др.) рабочие зазоры не остаются

постоянными, так как изменяется температура роторов и корпуса. Зависимости предельного отношения тпр давлений от окружной скорости ведущего ротора и на окружности выступов приведены для различных рабочих условий на рис. 94. При давлении всасывания выше 0,0665 кПа с ростом окружной скорости тпр и, следовательно, К увеличиваются, причем тем значительнее, чем выше давление всасывания. Так, например, при р = 0,133 кПа и окружной скорости и = 10, 30 и 50 м/с соответственно тпр = 5, 12 и 15. Большое влияние на коэффициент откачки оказывает режим течения газа через щели, определяемый в значительной степени давлениями всасывания и нагнетания. Если при работе насоса в вакуумном режиме при п = 50 с-1 тпр = 8 (рис. 93, кривая 3 — р = 0,665 кПа и рн = 5,32 кПа), то при работе насоса с той же частотой вращения роторов в эксгаустерном режиме (с нагнетанием в атмосферу) тпр = 3,5 р = 28,6 кПа и ри = = 100 кПа).