Профилирование роторов. Расчет зазоров

При профилировании роторов решают задачу: по выбранной части профиля построить сопряженную с ней часть другого профиля. Задача профилирования решается для теоретических профилей, т. е. профилей, между которыми нет зазора.

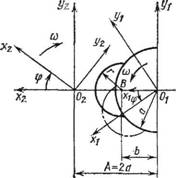

Профили роторов двухроторных вакуумных насосов характеризуются следующими размерами (рис. 62), которые связаны соотношени ями:

|

Рис. 62. Профили роторов двухроторных вакуумных насосов: А, б — окружные; в, г — циклоидально-окружные |

Для ротора с Z = 2

А = Jt/(2Z) = 45°, г = R - Ь, с = 2а—г, B=(Ra—Aa)/(2tf—А/2); для ротора с Z = 3

А = n/(2Z) = 30°, г = R — Ъ, с = 2а — г, Ь = (Я2 — о3)/ (27? — с/ 3),

Где Z — число лопастей; г — радиус головки ротора, м; R — наружный радиус ротора, м; с — ширина впадины ротора, м; а — радиус начальной окружности, м; Ь — расстояние от центра ротора до центра окружности, которой описана головка ротора, м.

Профили роторов двухроторных вакуумных насосов выполняют двух типов: окружные и циклоидально-окружные.

Окружные профили — это профили, в которых головка ротора описывается окружностью радиуса г (рис. 62, с и б), центр В Которой расположен от оси Ot ротора на расстоянии Ъ, меньшем или равном 0,9288с для двухлопастных и 0,9670а для трехлопастных роторов.

Циклоидально-окружные профили — это профили, в которых головка ротора частично описана окружностью радиуса г (рис. 62, в и г), центр которой расположен от центра ротора Ot На расстоянии Ь, большем 0,9288а для двухлопастных и 0,9670с для трехлопастных роторов, и эпициклоидой KiLlt которая описывается точкой Кч при качении без скольжения окружности радиуса а с центром в точке 02 по окружности радиуса а с центром в точке Ог.

Окружные профили характеризуются одним из следующих соотношений: для двухлопастных роторов Ь/а = 0,5 ... 0,9288; R/A = 1,2368 ... 1,6698; с/а = 0,7632 ... 0,3302; для трехлопастных роторов Ь/а = 0,5 ... 0,9670; R/A = 1,1196 ... 1,4770; С/а = 0,8804 ... 0,5230. При этом профили описываются плавной выпукло-вогнутой кривой, на которой отсутствуют точки перегибов и петли.

Обычно выбирают большие значения отношений Ь/а и R/A И меньшие значения отношения с/а, так как при этом площадь Fv Торцового сечения ротора получают меньше, а коэффициент % = = 1 — 77p/(jtjR2), оценивающий качество профиля, больше. Чем больше значение коэффициента %, тем меньше размеры и масса вакуумного насоса для заданных условий работы и быстроты действия. Однако при больших значениях коэффициента % ухудшаются прочностные характеристики ротора, поэтому при расчете профиля ротора его рассчитывают на прочность.

В двухроторных вакуумных насосах вследствие перепада давления сила, действующая на роторы, мала по сравнению с центробежной силой, поэтому роторы рассчитывают на разрыв от действия центробежной силы (Н):

/?ц = 0,5Уррсо27?ц. Т1

Где Vp — объем ротора, м3; р — плотность материала, из которого выполнен ротор, кг/м3; со — угловая скорость ротора, рад, to = 2пп (П — частота вращения ротора, с-1); т — расстояние от оси ротора до центра тяжести половины ротора, м.

Напряжение на разрыв, действующее в центральном сечении впадины, (МПа)

А = R4/[2L (с — DJ2) ],

Где L — длина ротора, м; jDB — диаметр вала под ротором, м.

Коэффициент запаса

П3 = aja,

Где от — предел текучести при сжатии для материала, из которого выполнен ротор, МПа.

Сопряженный профиль строят на плоскости, так как по длине ротора его профиль не меняется. В винтовом роторе профиль без изменений поворачивается на угол и' = x//L, где L — длина ротора, м; / — расстояние от торца, на котором угол закрутки принят за нуль, до рассматриваемого сечения, м.

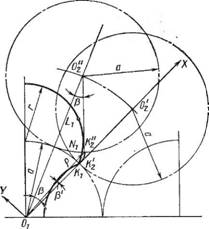

Построение профилей проводят в подвижных системах координат Х101у1 и х202у2 (рис. 63). Система координат ХхОхух жестко связана с первым ротором, центр ее Ох совпадает с осью ротора, угол ср поворота — с углом поворота ротора. Система координат х202у2 жестко связана с сопряженным ротором, центр ее 02 совпадает с осью сопряженного ротора, угол ф поворота — с углом поворота сопряженного ротора.

Углы ф поворота роторов равны, так как роторы вращаются с одинаковой угловой скоростью со. Расстояние между центрами координат Oi и 02 равно межцентровому расстоянию между роторами А = = 2а, м. Системы координат Х101у1 и х202у2 связаны между собой уравнениями:

Х2 = —A cos ф Хх cos 2ф - f - ух sin 2ф; у2 = A sin ф — Хх sin 2ф - f - уг cos 2ф.

В системе подвижных координат ХхОхУх записывают уравнение окружности, которой описана головка первого ротора:

Хх = b - f - г cos ф;

(3.1)

У — — F sin ф,

Где |) — параметр окружной части профиля, за который принят угол между общей нормалью к сопряженным профилям в точке их касания и положительным направлением оси 01х1.

Сопряженную часть (впадину) другого профиля получают построением огибающей в системе подвижных координат х202у2. По данным И. А. Сакуна, для этого уравнение (3.1) из системы подвижных' координат ХхО^х переписывают в систему подвижных координат х202у2:

|

Рис. 63. Системы координат для построения исходного и сопряженного профилей |

Х2 = —A cos ф -[- (b - f - г cos xj)) cos 2ф (—г sin sin 2ф; У2 = A sin ф — (B + г cos я]з) sin 2ф + (—Г sin я]з) cos 2ф,

И записывают функциональный определитель, который раскрывает связь между углом ф поворота координат в направлении вращения роторов и параметром я]з профиля:

1д(х2, у2)У[д{Ф, -ф)] = 0.

Раскрывая скобки и приводя подобные члены, получим: Х2 = — A cos ф + B cos 2ф + г cos (ф + 2ф); )

У2 = A sin ф — Ъ sin 2ф — г sin (ф + 2ф); [д(х2, у2)/[д (Ф, - ф)] = = a sin ф cos — (b — a cos ф) sin яр = 0.

При построении сопряженного профиля углом ф задаются произвольно, угол г]; получают из уравнения (3.3), координаты сопряженной части профиля в системе координат х202у2 определяют по уравнению (3.2). Так как профили роторов в двухроторных вакуумных насосах одинаковы, то полученную сопряженную часть достраивают к головке ротора, которая описана окружностью радиусом г, и получают профиль ротора.

Расчет циклоидально-окружных профилей выполняют аналогично, но циклоидально-окружные профили получают при соотношениях: для двухлопастных роторов Ыа > 0,9288, R/A > > 1,6698, с/а < 0,3302; для трехлопастных роторов Ыа > 0,9670, R/A > 1,4770, с/а < 0,5230. При данных соотношениях коэффициент х получается больше, чем для роторов с окружным профилем, т. е. на одни и те же условия работы и одинаковую быстроту действия вакуумные насосы, имеющие роторы с циклоидально - окружными профилями, получаются по размерам и массе меньше, чем вакуумные насосы, имеющие роторы с окружными профилями.

Однако в роторах с циклоидально-окружными профилями получается небольшая ширина с впадины ротора и ротор не обладает достаточной прочностью, т. е. во всех случаях, когда получают прочный ротор, целесообразно применять циклоидально - окружные профили.

С технологической точки зрения наибольший интерес представляют роторы с отношениями: для двухлопастных роторов B/A = 1, R/A = 1,7654, с/а = 0,2346; для трехлопастных роторов Ыа = 1, R/A = 1,5176, с/а = 0,4824. В этом случае центр окружности радиусом г, которой описана головка профиля, лежит на начальной окружности радиуса с, т. е. b = с. Уравнение этой окружности в системе координат х^ОуУх.

|

|

(3.4)

Сопряженная часть другого профиля в системе координат Х2Р2У2'

Х2 = —A cos ф + (й 4- г cos - ф) cos 2ф + (—Г sin я]з) зт.2ф;

|

(3.5) |

У2 — A sin ф — (а г cos - ф) sin 2ф + (—r sin 'Ф) cos 2ф. При у = 0 получим

Х2 = —а + гсоэф; у2 = —г Sin яр

И функциональный определитель

[д (*2, YJV'Ld (Ф, =

=sin (tp + - ф)—sin - ф=0. (3.6)

При ф = 0 функциональный определитель обращается в тождество, т. е. параметр я]з профиля может принимать любые значения, а уравнение (3.6) будет тождественно удовлетворяться. Это указывает на то, что при Ф=0 сопряжение теоретических профилей происходит одновременно всеми точками, расположенными внутри окружности радиуса а в системе координат

Нения одной и той же окружности, но заданные в разных си-

Стемах координат. При ф Ф 0 все точки окружности радиуса г, которой описана головка профиля, одновременно выходят из зацепления с точками окружности того же радиуса, которой описана впадина сопряженного ротора, и между ними образуется зазор. При построении сопряженной части профиля при циклоидально-окружном профилировании в месте перехода впадины в головку появляется острый перегиб в двухлопастном профиле при Ыа = 0,9288 и трехлопастном профиле при Ыа = 0,9670, а при больших отношениях Ыа — петли на участках K-J^y и K2L2 (см. рис. 62, виг). При обработке петли срезаются и при обкатывании профилей в этом месте появляется недопустимо большой зазор, что приводит к увеличению перетекания газа. Чтобы уменьшить этот зазор на участке (рис. 64) от начальной окружности радиусом а (точка Кг) до окружности радиусом г (точка Lt), которой описана головка ротора, профиль выполняют по эпициклоиде, которая образуется точкой К2 (одним штрихом обозначено начальное положение, двумя — промежуточное) при качении без скольжения окружности радиусом а с центром в точке 02 по окружности радиусом а с центром в точке Ог. Начальная точка эпициклоиды К'а совпадает с точкой К, промежуточная точка К.2 не совпадает с точкой NЬ а отклоняется от нее на расстояние NxKZ = е; последняя точка эпициклоиды совпадает с точкой LX, т. е. эпициклоида лежит снаружи окружности KJNJLJ Радиусом г. Отклонения е (мкм) эпициклоиды от окружности радиуса г для трехлопастного ротора приведены в табл. 3.1.

|

Профиля |

|

Рис. 64. Построение эпициклоидаль- х202у2 (см. рис. 62, в и г), а ура - ной части циклоидально-окружного внения (3.4) И (3.5)—это урав- |

При применении на участке эпициклоиды при обкатывании роторов точка К одного ротора будет скользить по эпицик-

|

V. ° |

Е |

V, ° |

Е |

V, ° |

Е |

V, ° |

Е |

|

0 |

0 |

8 |

44 |

16 |

28 |

24 |

6 |

|

2 |

26 |

10 |

42 |

18 |

22 |

26 |

3 |

|

4 |

38 |

12 |

39 |

20 |

16 |

28 |

1 |

|

6 |

43 |

14 |

34 |

22 |

10 |

30 |

0 |

Лоиде другого ротора и наоборот, т. е. для теоретических профилей на участках /С^ и зазор будет равен нулю, как и для всех остальных участков теоретического профиля. Для номинальных профилей на участке будет сохраняться постоянный задан

Ный зазор брр. Уравнение эпициклоиды в системе коорди

Нат хОгу запишется в форме

Х = а (2 cos Р — cos 2|3); У = а (2 sin Р — sin 2|3),

Где Р — параметр эпициклоидальной части профиля, за который принят угол поворота производящей окружности радиусом а, точка К2 на которой описывает данную эпициклоиду; при построении профиля углом р задаются.

Радиусы-векторы р (рис. 64) точек эпициклоиды КгЬг и их углы (У определяют по формулам:

Р = / у2; р/ = arctg (у/х).

Для того чтобы в процессе работы роторы не заклинило, при проектировании между роторами, роторами и корпусом, роторами и торцовыми крышками необходимо предусмотреть зазоры, которые компенсируют неточности изготовления и сборки вакуумных насосов, удлинения роторов, корпусов и изменение межцентрового расстояния вследствие нагрева деталей вакуумного насоса при работе и деформаций деталей, вызванных действием на них сил при работе.

Зазоры брр между роторами и брк роторами и корпусом обеспечивают путем занижения профилей роторов в торцовом сечении на величину брр/2, т. е. путем построения эквидистанты профиля, которую называют номинальным профилем.

Для номинального профиля головку описывают радиусом rK = г — 0,5брр. При окружном профилировании размеры сопряженной впадины определяют по уравнениям (3.2), в которых вместо значения г подставляют значение г + 0,5брр, а уравнение (3.3) при этом остается без изменения.

При циклоидально-окружном профилировании радиус, которым описывается впадина, определяют по зависимости ги = г + + 0,5брр; ширину впадины по зависимости си = с — 0,5брр;

Координаты точек эпициклоиды KiL^ (см. рис. 62, в и г) рассчитывают из соотношений:

Хн = х —|- [0,56рр (cos 2|3 — cos Р)]/^2 —cosP;

Ун = У + [0,56рр (sin Р — sin2Р)]/>/ 2 — cos р.

Пределы изменения угла Р: для двухлопастных роторов 0 < < Р 45° и для трехлопастных роторов 0 < Р 30°.

Монтажный зазор между роторами (профильный зазор)

Брр mm = | Atfmin 1/2 + I A (2c)min 1/2 + | ДЛт1п | + Ас + AR - ДЛ, тогда максимальный зазор между роторами при работе

Ирр max — |Д£тах|/2 + А(2с) max 1/2 +1 ДЛ max р

Где ADmin, ADmax, Acmin, Астах, АЛrain, АЛП1ах—минимальные и максимальные допуски на диаметр, ширину впадины ротора и межцентровое расстояние при изготовлении; Ас — увеличение ширины впадины за счет нагрева ротора, Ас = = арС А^р (ар — коэффициент линейного расширения материала ротора; Atp = = <р — TB, Tp — температура ротора в рабочем состоянии); AR = A^R Д^p, AR — удлинение ротора в радиальном направлении в рабочем состоянии; АЛ — увеличение межцентрового расстояния в результате нагрева крышек, в которых расположены подшипники, АЛ = а Л A T (а — коэффициент линейного расширения материала крышек подшипников; AT = п— T0, T1; п — температура крышек подшипников в рабочем состоянии; T0 — температура окружающей среды).

Для вакуумных насосов, работающих при давлениях всасывания 1,33 ... 133,3 Па, на основании опытных данных принимают At = 40 ... 60°; для вакуумных насосов, работающих при давлениях всасывания 75 ... 100 кПа, At = 80 ... 100°.

Монтажный зазор между корпусом и ротором (радиальный зазор)

Бр. К mm = I ADmln 1/2 + I ДDK min |/2 - ARK + AR + (ДЛ)/2,

А максимальный радиальный зазор при работе

Бр. к max = | АГ)тах |/2 + | ADK max |/2,

Где ADK mIn, AD,,. max—минимальное и максимальное значения допусков на диаметр расточки при изготовлении корпуса; ARK — удлинение корпуса в радиальном направлении в рабочем состоянии, ARK = ак/?к А^к (ак — коэффициент линейного расширения материала корпуса; AfK = T,; — Tn, T1; — температура корпуса в рабочем состоянии).

Для вакуумных насосов, работающих при давлении всасывания 1,33 ... 133,3 Па, на основании опытных данных принимают Д/к = 40 ... 60°, = 70 ... 100 °С; для вакуумных насосов,

Работающих при давлении всасывания 75 ... 100 кПа, AtK = = 80 ... 100°, Atv = 130 ... 150 °С.

Монтажные торцовые зазоры со стороны плавающей опоры

Бт. пл mm = 0,5 (IДLmln I +1ALK MIn I) + AL — ALK;

Со стороны жесткой опоры

Бт. ж тт = 0,5 (| ALK MIn | | ALmIn I),

Где ALmm. AL„ mIn —минимальные значения допусков на длину при изготовлении ротора и корпуса; AL = apL Afp (L — длина ротора, м); ALK = aKLK AfK (LK — длина корпуса, м).

Максимальные торцовые зазоры при работе со стороны жесткой опоры

Ж шах = 0,5 (| ALK max | | ALmax |)>

Со стороны плавающей опоры

Пл шах = 0>5 (| ALK шах | I ALmax |),

Где AZ-к шахи ALmax — максимальные значения допусков на длину при изготовлении корпуса и ротора.