ОПРЕДЕЛЕНИЕ ОСНОВНЫХ РАЗМЕРОВ И МОЩНОСТИ ДВИГАТЕЛЯ НАСОСА СИСТЕМЫ МВТУ

Основные размеры насоса (диаметр D цилиндра, ход 5П поршня, диаметр dBOJI золотника, ход 530Л золотника, а также частота п0 вращения коленчатого вала) определяют, исходя из обеспечения заданной номинальной быстроты действия, которая связана с геометрическим объемом 5Г коэффициентом откачки "к:

Sr = S/%.

Таким образом, основные размеры насоса определяют за четыре этапа: первый этап — определение коэффициента откачки на номинальном режиме; второй этап — определение необходимого для обеспечения заданной номинальной быстроты действия S Геометрического объема 5Г; третий этап — выбор значений D, Sn И п0, обеспечивающих необходимый геометрический объем Sr; четвертый этап — определение основных размеров золотника.

Наибольшее применение для расчета нашел массовый метод разделения потерь быстроты действия, так как он позволяет при определении отдельных составляющих потерь для разных давлений всасывания учитывать плотности газа без приведения к одинаковым условиям. Разделение потерь быстроты действия на основе массового метода позволяет получить отдельные составляющие потерь производительности, имеющие более четкий физический смысл.

Коэффициент откачки

Я = те/тт,

Где те — масса газа, откачиваемая действительным насосом за один оборот коленчатого вала.

Масса, откачиваемая идеальным насосом за один оборот коленчатого вала,

ТТ = pSr/(RTBcti0).

Масса газа т3, находящегося в рабочей полости цилиндра в момент окончания процесса всасывания, т. е. в момент отделения рабочей полости цилиндра от полости всасывания, может быть описана уравнением (точка 3 на рис. 9):

Ms = те-F- Ат0 + Атс -F- Ат„ -F- Атн -J- Ащ,

Где те — масса газа, откачиваемая действительным насосом; Дт0 — масса газа, оставшегося в рабочей полости цилиндра после перепуска при условии полного выравнивания давления; Атс — масса газа, оставшегося в рабочей полости цилиндра вследствие неполноты перепуска; Атп — масса газа, перетекающего на сторону всасывания через уплотнения поршня и золотника; Атн — масса газа, натекающего в рабочую полость цилиндра во время процесса всасывания; Атф — масса пара, поступившего в полость цилиндра вследствие испарения конденсата на стороне всасывания и из смазочного масла.

Тогда масса откачиваемого газа, поступившего в цилиндр за ход всасывания,

Те = т3 — (Ат0 - f- Атс - f- Атп + Дтн - f - Дтф).

Исходя из массового баланса, коэффициент X откачки для насоса записывается в зависимости от частных коэффициентов, учитывающих потери быстроты действия, следующим образом:

А. = ^ = (1 + е0 - ее) Ьдрк-K. o-hK + K-h К), (1.4)

Где тТ — масса газа, откачиваемого идеальным насосом, в котором отсутствуют потери быстроты действия; Ядр, 'кг — коэффициенты соответственно дросселирования и подогрева, учитывающие потери быстроты действия вследствие уменьшения плотности газа в полости цилиндра по сравнению с плотностью газа во всасывающем патрубке, = р3/р, Лт = Твс/Т3 %'м 0— относительная потеря быстроты действия вследствие уменьшения плотности газа, оставшегося в рабочей полости цилиндра в начале процесса обратного расширения при условии полного перепуска Д^ 0= Am0/mT 'к'с — относительная потеря быстроты действия вследствие неполноты перепуска, Ус = Amjm.R] %'п — относительная потеря быстроты действия от внутренних перетеканий,^ = Amn/MT; — относительная потеря быстроты действия от внешних натеканий, Х'н = AmH/MT.

Физический смысл уравнения (1.4) состоит в том, что член (1 + 8о ес) др^т представляет собой относительную массу газа,

находящегося в рабочей полости цилиндра в момент окончания процесса всасывания, а последующие — относительные значения соответствующих потерь.

|

Р * а |

Исследования вакуумного насоса системы МВТУ показали, что наиболее существенные потери быстроты действия возникают вследствие подогрева и дросселирования газа при всасывании, внутренних перетеканий, а также наличия мертвого объема и перекрытий. Поэтому коэффициент откачки для инженерных расчетов можно представить в упрощенном виде:

|

|

(1.5)

Рассмотрим способы определения Ядр, %т, о и Vi - Влияние массы газа, оставшегося в рабочей полости цилиндра после окончания перепуска, на быстроту действия насоса выражается следующим уравнением:

Давление ра конца перепуска определяют по уравнениям (1.2) или (1.3).

Температура Та газа в конЬ, е перепуска может быть принята равной температуре в точке 3 (см. рис. 9), так как экспериментальные исследования насосов системы МВТУ показали, что AT = Ts — Та не превышает 3 ... 5 К в широком диапазоне изменений давления всасывания, средних скоростей поршня и режимов охлаждения. Таким образом,

ЯТ — TBCITa ~ Тшс/Т,

Относительный мертвый объем е0 цилиндра определяется как отношение суммы линейного мертвого объема, объемов цилиндровых и перепускных каналов к объему Vr; относительный ход 8„ перепуска — из условия полного выравнивания давлений в процессе перепуска.

К внутренним перетеканиям относят (рис. 13) перетекания газа:

1) из нагнетательного патрубка в рабочие полости золотникового цилиндра через нагнетательные клапаны — ткл;

2) из рабочей полости цилиндра, в которой происходит сжатие и нагнетание, в полость обратного расширения и всасывания через неплотности в кольцах поршня — /пп. п;

3) из рабочих полостей золотника во впускную полость золотника через неплотности в кольцах золотникового поршня— тзол1;

4) между рабочими полостями золотника и цилиндра через неплотности в кольцах золотникового поршня и цилиндровый канал — тзол 2;

5) из рабочей полости цилиндра во впускную полость золотника через неплотности в кольцах золотникового поршня — тзол3.

Через нагнетательные клапаны происходят перетекания газа в золотниковую рабочую полость, изолированную от полости цилиндра, поэтому они непосредственно не влияют на быстроту действия и не входят в Однако эти перетекания могут косвенно влиять на быстроту действия насоса, увеличивая количество газа, сжимаемого в мертвом объеме золотника и расширяющегося из него, т. е. повышая давление в процессах совместного сжатия, сжатия и обратного расширения в золотниковых полостях, что приводит к увеличению перетеканий через золотниковые и поршневые уплотнения на сторону всасывания. Кроме того, при двухступенчатом режиме работы перетекания через клапан повышают Ра, косвенно влияя таким образом через 0 на коэффициент откачки. Исследования показали, что даже при больших неплотностях в нагнетательных клапанах влияние перетеканий через них на быстроту действия насоса при номинальном режиме работы незначительно. Однако перетекания через неплотности в клапанах влияют на предельное остаточное давление.

Потери быстроты действия от внутренних перетеканий определяют перетеканиями газа в основном поршне за время обратного расширения и всасывания и перетеканиями в уплотнении золотниковых поршней за весь цикл:

J^» _ TUn. П I твол

П ~ тТ ' '

Где тПъ п — масса газа, перетекающего через поршневое уплотнение; твол — масса газа, перетекающего через уплотнение золотника.

Перетекания сжимаемого газа тСм п (см. рис. 13) через поршневое уплотнение в рабочую полость цилиндра во время обратного расширения и всасывания чередуются в обеих полостях цилиндра: газ перетекает через поршневые кольца на сторону всасывания в течение всего цикла. Масса газа, перетекающего через поршневое уплотнение за цикл, кроме небольшой части хода от момента окончания всасывания до начала перепуска, входит в потери быстроты действия от внутренних перетеканий [см. уравнения (1.4) и (1.5)].

|

J |

|

F ПКЙ |

|

Тш1 тш1 |

|

%/7 |

|

Т, |

|

ГЛзолЗ |

|

Нг |

|

Тзмг |

|

Т, |

|

W |

|

Т„ |

|

Рис. 13. Натекание и перетекание в насосе системы МВТУ |

Основная особенность работы поршневых уплотнений в насосе с перепускными клапанами на зеркале цилиндра заключается в том, что число уплотняющих поршневых колец переменно по ходу поршня. По мере приближения поршня к мертвым точкам

поршневые кольца начинают заходить на перепускные каналы и перестают уплотнять полость сжатия цилиндра. Например, в вакуумном насосе системы МВТУ марки 2ВНП-3 все четыре поршневых кольца работают только на 15° поворота кривошипа, в то время как максимальный перепад давлений уплотняется минимальным числом колец в конце хода всасывания.

Через золотник происходят перетекания в полость впуска из рабочих полостей золотника т80л1, цилиндра т80л 3 и перетекания из рабочих полостей золотника в рабочие полости цилиндра за время перепуска и обратного расширения /ге80Л2. Масса газа тзоп и отзол2> перетекающего на сторону всасывания, непосредственно входит в потери быстроты действия от перетеканий. Масса газа tnBOS1 т является основной составляющей, так как эти перетекания происходят из полостей с наиболее высоким давлением и имеют место в течение всего цикла. Перетекания газа тзол 3 незначительны вследствие малого времени действия — времени перепуска и малого перепада давлений. Масса газа т30л 2 мала по сравнению с другими перетеканиями и практически не влияет на Я.

Цилиндровые окна в золотниковой втулке служат причиной того, что в зависимости от угла поворота кривошипа полость впуска золотника уплотняется различным числом колец, а, следовательно, условная площадь зазоров золотниковых уплотнений в течение цикла величина переменная.

Перетекания по поршню и золотнику рассчитывают, предполагая, что в уплотнениях имеет место сверхкритическое истечение, а процесс совместного сжатия —• изотермический. Мгновенный массовый расход через уплотнения поршня

Где Фп — площадь условных зазоров в уплотнении поршня, м2, Фп =яВбп- 10~е (бп — условный зазор поршневого уплотнения, мм); рс. с — текущее давление в полости совместного сжатия;

Золотника

Лизол _ F K / 2 (»+!)/(*-l)

~~dt ~~ зол/ зол V RTBC U + 1 )

Где Ф80Л — площадь условного зазора в уплотнении золотникового поршня; Рвол — текущее давление в рабочей полости золотника.

Значение рс. с находят из теоретической индикаторной диаграммы (см. рис. 9):

Рс. с _ (PJP) С + ео=Рба) + %Куев

ВОЛ /1 -74

Р ~ 1 + 2е0 + 0,5[/(Ф) — /Tef(«зол)] > где для полостей, удаленных от механизма движения,

/(Ф) = 1+2е0 + ^|------------ cos ф — cos2ф;

Я Jl

/ («зол) = 1+2 80 вол-------- f - + cos авол +-^C0S а30л.

|

О |

|

113 4- S) |

1Уц мни

|

N |

||||

|

М |

||||

|

5-— |

— |

|||

|

5 л3 |

Рис. 14. Изменения условных зазоров в уплотнениях в зависимости от числа

Уплотнительных колец:

|

PsoJp-^ Рс. с!р Рвол/Р = уХ Е' — е„ |

А — поршня; б — золотника

(авол — Угол поворота кривошипа золотника; = R/L и "кг = г//,вол — отношение радиуса кривошипа к длине шатуна для линии основного поршня и золотника).

Для противоположных полостей следует поменять знаки при членах, содержащих "kR и "кт.

Ниже приведены формулы для определения относительного давления в рабочей полости золотника рзол/Рс. с Для различных процессов.

Процесс:

Совместного сжатия...........................................

|

О зол |

|

Нагнетания...................... Обратного расширения. |

Сжатия...............................................................

X

/азол Рвол'Р= т

Рвол/Р = 2 Е"пяТ

/ («вол)

Изменения условных зазоров в поршневом и золотниковом уплотнениях при различном числе уплотнительных поршневых колец приведены на рис. 14.

Масса газа, перетекающего через поршневое уплотнение во время обратного расширения и всасывания (в одной полости)

|

D<p, |

|

RTB |

("-'в) . _ Г ФпРс. с П-п ~ J 5 V '

ГПг,

. 1 )

Где со — угловая скорость коленчатого вала.

Аналогично определяют массу газа, перетекающего через уплотнение золотника в процессах совместного сжатия, сжатия, нагнетания и обратного расширения.

|

Тпп/гпт; |

^пл/Пт • Гпзол/1т>т

|

0,03 |

|

OfiZ |

|

0,01 |

|

1,5 L с га, м/с А) |

|

7 50 100 150 200 V 4) |

|

0,1 0,075 OfiS 0025 О |

|

О 0,$ 1 |

Рис. 15. Зависимости составляющих потерь производительности от внешних перетеканий насоса ЗВНП-З:

А — от средней скорости поршня cJn прн т = 20; б —от отношений давлений т прн с = 2 м/с

Изменения потерь быстроты действия вследствие внутренних перетеканий в уплотнениях поршня и золотника для насосов системы МВТУ с номинальной быстротой действия 3 м3/мин показаны на рис. 15.

Анализ и обобщение результатов расчета К показали, что с достаточной точностью их можно определять по зависимости

К = 0,052 + 0,00123т — 0,004 п0.

Погрешность, вносимая в определение быстроты откачки насоса с использованием этого уравнения, составляет менее 0,5%.

Коэффициент Хт подогрева характеризует уменьшение массы откачиваемого газа вследствие того, что температура газа в полости цилиндра в конце всасывания выше, чем температура откачиваемого газа во всасывающем патрубке Твс:

Кт = ТВС)Т 3.

Экспериментальные исследования насосов системы МВТУ показали, что коэффициент Ят зависит от давления всасывания, частоты вращения и количества охлаждающей воды, протекающей в цилиндровом блоке. Результаты исследований, приведенные в табл. 1.1, характеризуют влияние этих факторов на Ат.

Результаты экспериментальных исследований обобщены для номинального режима работы насосов системы МВТУ (рвс = = 5 кПа) в виде

Кт = 0,9476 — 0,0168no + 111,21Г, (1.8)

Где п0 — частота вращения коленчатого вала, с-*; 117 — расход охлаждающей воды, м3/с.

Повышение температуры охлаждающей воды на входе в цилиндр до 310 К практически не сказывается на Хт.

|

Хт в зависимости от различных факторов

|

Коэффициент Я, др дросселирования учитывает уменьшение всасываемой в цилиндр массы газа вследствие того, что давление газа в цилиндре в конце процесса всасывания р3 (см. рис. 7) меньше, чем давление р всасывания во всасывающем патрубке насоса. Это уменьшение давления обусловлено гидравлическим сопротивлением, которое приходится преодолевать газу на пути от всасывающего фланца до полости цилиндра.

Коэффициент дросселирования

Kv = Рз/Р-

Потери давления в цилиндре в процессе всасывания оценивают относительной потерей давления

«вс = (Р — Рц)/Р,

Где рц — текущее давление в цилиндре.

Потери быстроты действия от дросселирования характеризуются относительной потерей давления в конце всасывания:

Обычно коэффициент Я, др дросселирования выражают через ик:

ЯДр =1 хк.

Значение хк может быть получено при решении дифференциального уравнения процесса всасывания в насосе

D<p ~ Mnf (ф) T^V1 *BcJ f (ф) , 11-у;

Где у (ф) —текущее открытие цилиндровых окон, отнесенное к радиусу кривошипа золотника; Kf — коэффициент, учитывающий отклонение формы окна от прямоугольной, т. е. отношение площади действительных цилиндровых окон к площади прямоугольных окон; атр — коэффициент расхода всасывающего тракта; ер — коэффициент расширения; М — критерий скорости, М = = ^nCm/(Ew"c3B); [£& — суммарная длина цилиндровых окон (по окружности); сзв — скорость звука]; /' (ф) — производная от функции [ (ф); F (ф) — функция, характеризующая текущее значение объема цилиндровой полости [см. уравнение (1.7)].

Безразмерное текущее открытие цилиндровых окон определяют из геометрических размеров

У (ф) = cos (Ф — 6) -

—cosfae — 6) +0,25^ X

X cos 2 (Ф — 8) —

— 0,25Xr cos 2 (фе — 6),

Где ф — угол поворота кривошипа поршня; 6 — угол развала кривошипов поршня и золотника; фе — угол поворота коленчатого вала, на который золотник смещается на е от среднего положения; Кг —отношение длины радиуса кривошипа золотника к длине шатуна золотника.

Значение произведения aTTlKj определяют при статической продувке всасывающего тракта насоса. Результаты показывают, что при проектировании насосов необходимо задаваться следующими значениями произведения aTpKf-

При открытии цилиндровых окон более 3 мм

АтрК/ = 0,5 — 0,078 (/ок//ц. к)3,

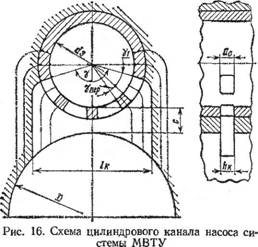

ГДе /он — текущая площадь открытия цилиндровых окон, /ок = ^BaKf — = 2*jbry (ф) Kf(^b — суммарная ширина окон; а — текущее значение открытия окна); /ц. к— площадь сечения цилиндрового канала, /ц. к = hKlK [Лк, 1К — высота и ширина цилиндрового канала (рис. 16)];

При открытии цилиндровых окон менее 3 мм атр Kf = 0,65 — 0,06с + 2,4са.

Решения уравнения (1.9) дают следующие значения коэффициента дросселирования в зависимости от основных конструктивных факторов:

Для 0,02 < М < 0,058

Хдр = 1,0064 - 1,47Ма - 0,002фе + 0,00095 (1/ут)2 - - 0,0068XR - 0,887Мафе - 2,79М2 (1/ут)2 + + 30,2M2XR + 0,0027феЯ, к; для 0,058 < М < 0,08 и 0,4 <ут < 0,6

Л„р = 1,186 - 24.5Л42 - 0,006фе - 0,0071 (1!ymf - - 0,092/Сг + 0,083Хд + 0,00436фДд,

|

|

Где М — критерий скорости [см. уравнение (1.10)]; ут— относительная высота окна, ут = A J Г, ав — высота цилиндрового окна; Ki — отношение площади цилиндровых окон к площади цилиндрового канала, Ki = /0//ц. к-

|

Рис. 17. Зависимости составляющих потерь быстроты действия и коэффициента X Откачки: А — от т; б — от частоты вращения коленчатого вала; ------------------------------ — полный коэффициент Откачки; ------------------ составляющие полного коэффициента откачки |

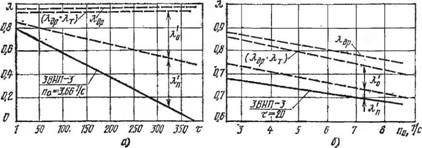

Рассчитанный по рассмотренной методике баланс потерь быстроты действия для насосов марки ЗВНП системы МВТУ показан на рис. 17. Экспериментальная проверка предлагаемой методики расчета в широком диапазоне изменения частоты вращения коленчатого вала п0 — 3 ... 8,5 с-1, изменения <ре = 23,5 ... 32° и т = = 20 ... 100 показала, что расчетные зависимости имеют тот же характер, а значения отличаются менее чем на 3 %.

Для оценки коэффициента откачки насосов системы МВТУ с быстротой действия 50—150 дм3/с можно воспользоваться эмпирической формулой

Я, = 0,94 — 2- 10~3т — 0,09ст,

Где т = рн/р; ст — средняя скорость поршня.

При определении основных размеров насосов системы МВТУ необходимо, чтобы в определенных пределах находились следующие соотношения и параметры: средняя скорость поршня ст = = 2 ... 4,5 м/с; отношение хода поршня к его диаметру ф = = SJD = 0,4 ... 0,7; отношение хода золотника к его диаметру ^зол = S30Jda01I= 0,8 ... 1,0; отношение объемов, описанных золотником и поршнем, Kv = Vr.SoJVr = 0,15 ... 0,2; относительный диаметр штока ашт = dmT/D = 0,1 (где dmT —диаметр штока; D— диаметр поршня); е = ип + (1 ... 3) мм (где ип = = г У 2F/R — приведенная длина перепускного канала); i ^

Е; ход золотника SaoJ1 = 2 (а0 - f-1) - f (2 ... 3) мм; получаемые в расчете размеры диаметров D поршня и й30Л золотника округляют до размеров, соответствующих ГОСТу.

Индикаторную мощность насоса определяют по среднему индикаторному давлению

А'инд = PiS г.

Мощность на валу насоса

^е = ^инд гпах/'Чмех-

Мощность двигателя

Где т]пер — КПД передачи.