КОНСТРУКЦИИ НАСОСОВ

С момента появления первого турбомолекулярного насоса до настоящего времени создано большое число разнообразных его конструкций различной быстроты действия.

Использование насоса в качестве высоковакуумного средства откачки обусловливает выбор материалов, используемых для изготовления деталей насоса. Корпус насоса со всасывающим патрубком обычно изготавливают из коррозионно-стойкой стали Х18Н10Т, что позволяет осуществлять термическое обезгаживание всасывающей полости, не вызывающее остаточных деформаций корпуса после прогрева. В качестве уплотняющих материалов (для прокладок) в насосах и затворах, соединяющих всасывающий патрубок с откачиваемым объемом, обычно используют медь, алюминий, иногда индий.

Статорные рабочие колеса и неподвижные соединительные элементы в высоковакуумной полости насоса изготовляют из материалов, обладающих небольшим удельным газовыделением. Наибольшее распространение получили сплавы алюминия и коррозионно-стойкие стали. Рабочие колеса, обычно изготовляемые из сплавов алюминия, часто выполняют из сплавов титана, поз-

|

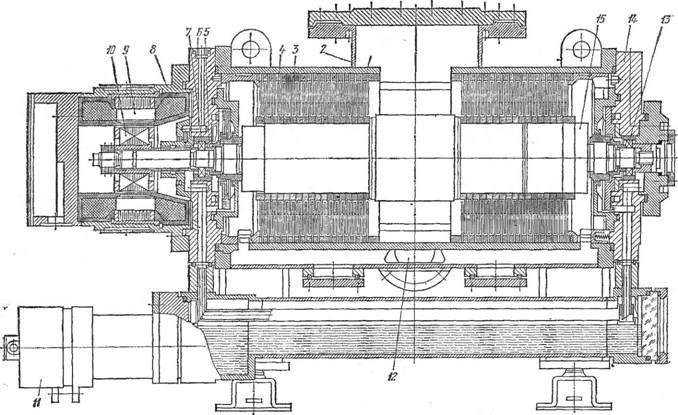

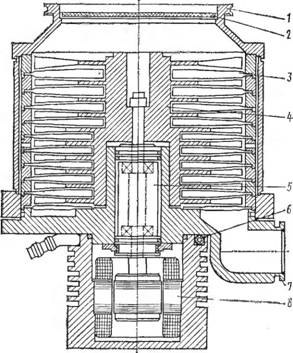

Рис. 175. Двухпоточный вакуумный насос ТМН-200 |

Воляющих обеспечить высокую частоту вращения, что важно для увеличения быстроты действия и отношения давлений насоса. Высокие окружные скорости рабочих колес приводят, в свою очередь, к повышению требований к подшипниковым узлам и др.

В конструкциях насосов применяют две принципиальные схемы расположения проточной части, различающиеся характером прохождения откачиваемого потока газа в насосе: двух - и одно - поточные.

В двухпоточном насосе ТМН-200 (рис. 175) внутри цилиндрического корпуса 1 со всасывающим 2 и нагнетательным 12 патрубками вращается ротор, установленный на двух подшипниках качения 7 и 13, которые смонтированы на упругих металлических опорах 5, позволяющих уменьшить вибрацию. На валу 15 напрессованы рабочие колеса 4 и консольно расположен ротор 10 Высокочастотного электродвигателя. Статорные обмотки 9 электродвигателя встроены в форвакуумную полость насоса. Масло в подшипники подается масляным насосом 11 шнекового типа, приводимым электродвигателем. Вращение от электродвигателя к масляному насосу передается через вал, уплотняемый манжетами. В корпусе 8 форвакуумной полости и фланцах 6 И 14 выполнены канавки, по которым подводится вода для охлаждения электродвигателя и подшипниковых узлов. Кроме того, для предотвращения проникновения масла из подшипниковых узлов в полость электродвигателя и к последним рабочим колесам насоса на вал ротора насажены втулки, образующие с охватывающими их деталями лабиринтные уплотнения.

Проточная часть насоса состоит из чередующихся между собой роторных и статорных рабочих колес 3 дискового типа. Статорные колеса представляют собой зеркальное отражение роторных; для упрощения монтажа насоса статорные колеса разрезаны по диаметру. У первых 25 колес (со стороны всасывания) угол наклона пазов 30", а последующих 14 ... 15°. Изменение угла а на клона необходимо для увеличения отношения давлений насоса.

В качестве первого рабочего колеса в насосе использовано статорное колесо, что несколько снижает его быстроту действия. В данном случае первое колесо выполняет функции экранной сетки.

Центральная часть вала ротора и рабочие колеса насоса изготовлены из алюминиевого сплава, корпус насоса и другие детали, расположенные в высоковакуумной части, — из стали Х18Н10Т.

Основные параметры характеристики насоса ТМН-200: быстрота действия по азоту — 250 дм3/с, предельное остаточное давление — Ю-7 Па.

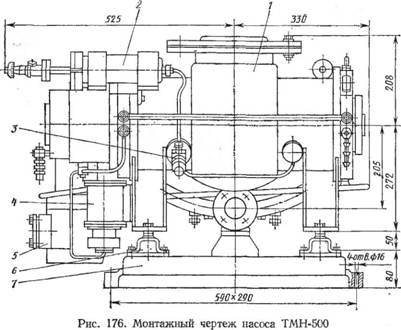

На рис. 176 дан монтажный чертеж насоса ТМН-500. Двухпо - точный насос 1, отличающийся развитой всасывающей полостью большой проводимости, установлен на основании 7 с помощью четырех амортизаторов 6. Проточная часть насоса состоит из че-

|

|

Радующихся между собой роторных и статорных колес дискового типа. Роторные колеса напрессованы на вал, который вращается на двух шарикоподшипниках, имеющих текстолитовые сепараторы. Шарикоподшипники в сборе со сферическими кольцами смонтированы на специальных упругих металлических рессорах.

В форвакуумную полость насоса с левой стороны встроен электродвигатель, ротор которого расположен консольно на валу ротора.

Гидрореле 4 предназначено для контроля давления воды в системе охлаждения шарикоподшипников и электродвигателя насоса. При падении давления воды в системе охлаждения ниже 50 кПа гидрореле отключает питание электродвигателя насоса.

Масляный насос 5 шнекового типа, снабженный самостоятельным двигателем, подает смазочный материал к подшипникам. Насос снабжен осушителем 2 с системой напуска осушенного воздуха через клапан 3 во всасывающую полость насоса при его остановках для предотвращения проникновения паров масла из форвакуумного насоса.

Предельное остаточное давление насоса 6,65-10~7 Па, быстрота действия в диапазоне давлений 1,33-Ю-3 ... 6,65-Ю-8 Па — 500 дм3/с.

Двухпоточные насосы в сравнении с однопоточными легче поддаются балансировке и ремонту, более устойчивы к прорыву

|

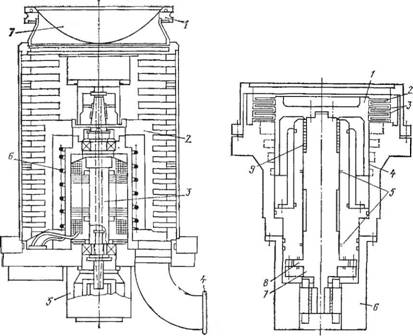

Рис. 178. Конструктивная схема насоса фирмы «Алькотель»

|

Атмосферного воздуха, менее чувствительны к попаданию твердых частиц, вносимых с откачиваемым газом.

Однопоточные насосы проще в изготовлении, легче встраиваются в вакуумные установки, обеспечивая возможность монтажа насоса в вакуумной системе в произвольном положении без переходных присоединительных патрубков с практически полным использованием быстроты действия насоса.

Одними из главных элементов насосов, определяющих его эксплуатационные характеристики, надежность и ресурс, являются высокоскоростные опоры ротора, совершенствование которых в значительной мере стимулировало развитие конструкций ТМН.

Насос «Турбовак» (рис. 177) фирмы «Лейбольд—Хераус» (ФРГ) отличается смазочной системой, расположением электродвигателя и технологией изготовления ротора. Ротор 2 насоса колоколообразной формы выполнен из одной заготовки и имеет лопатки, полученные продольным фрезерованием.

Вал 3 ротора полый, в нижней его части сделано конусное сверление вершиной вниз. Конец вала погружен в масляную ванну; при вращении масло под действием центробежной силы поднимается вверх по валу. Над верхним подшипником насоса выполнены две канавки, по которым масло в виде капель поступает Э подшипник - Стекая с подшипника, масло попадает на стенки охлаждаемого корпуса 6 с проточками, обеспечивающими поступление масла к нижнему подшипнику, под которым расположен маслосборник 5. На всасывающем патрубке 1 установлена защитная сетка 7, предохраняющая внутреннюю полость насоса от попадания в нее посторонних частиц. Форвакуумный насос подсоединен к нагнетательному патрубку 4. Насос «Турбовак-450» при наружном диаметре рабочих колес, равном 240 мм, и частоте вращения ротора 400 с-1 обеспечивает быстроту действия по азоту 450 дм8/с в рабочем диапазоне давлений 1,0 ... Ю-8 Па. Отношение давлений по азоту равно 108, по водороду 104.

Главный недостаток опор со смазыванием из масляной ванны — необходимость строгого вертикального расположения насоса с малым отклонением от вертикальной оси.

В 1974 г. фирма «Алькотель» (Франция) выпустила турбомо - лекулярный насос оригинальной гибридной конструкции, свободный от этого недостатка.

Однопоточный насос с быстротой действия 450 дм3/с, обеспечивающий предельное давление до 10~8 Па, может быть расположен произвольно в пространстве и подсоединен к откачиваемому объему без переходных патрубков под любым углом, вплоть до установки вверх дном. В насосе применены аэростатические газовые подшипники.

На рис. 178 показана конструктивная схема насоса. Ротор 1 комбинированного насоса служит одновременно роторами турбомолекулярного насоса с уменьшенным числом рабочих колес (четыре роторных 2 и три статорных 3) и цилиндрического молекулярного насоса 4 Хольвека. Ротор 1 насоса приводится от электродвигателя, ротор которого расположен на валу 7.

Динамическое уплотнение 9, по существу, также представляет собой молекулярный насос Хольвека с профилированными спиральными канавками малых размеров (30 ... 100 мкм) на валу (на длине 50 мм) и с зазором между валом и корпусом 10 мкм. Быстрота действия газодинамического уплотнения около 5 X X Ю-2 дм3/с, отношение давлений по азоту 10е, по гелию 2,5 X X 103 и по водороду 5-Ю2 [18].

Использование газовых подшипников 5 и 8 позволило увеличить частоту вращения ротора.

Насос представляет собой первый полностью безмасляный турбомолекулярный насос. В рабочем режиме насос может работать непосредственно с выпуском в атмосферу. Однако для его старта необходимо предварительное форвакуумное откачивание до давления 102 Па, которое осуществляется форвакуумным насосом с масляным уплотнением. Это в известной мере снижает достоинства гибридного насоса как полностью безмасляной системы откачивания. Приводом насоса служит электродвигатель или газовая турбина, питающаяся от пневмосети. Сжатый воздух для питания аэростатических подшипников требует высокой степени очистки,

Отрицательная особенность конструкции насоса заключена в необходимости очень малых зазоров и связанных с этим жестких требований к изготовлению и эксплуатации. В связи с этим насос не получил широкого распространения.

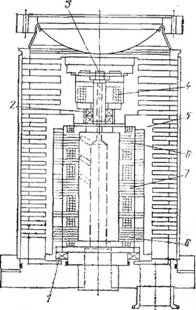

Фирмой «Лейбольд—Хера - ус» (ФРГ) разработан первый промышленный образец насоса «Турбовак-550М» (рис. 179) с электромагнитными опорами ротора. Ротор насоса подвешен на электромагнитных активных опорах — одной осевой и двух радиальных. Внутри полого ротора 5 расположен опорный стержень 3. Между двумя радиальными магнитными подшипниками 6 размещен электродвигатель 7. В верхней части ротора расположен осевой магнитный подшипник 4. В нижней 1 И верхней 2 частях стержня установлены шарикоподшипники с трением без смазочного

Материала, на которые ротор садится при остановке насоса и аварийном отключении питания.

При работе насоса, т. е. при вращении ротора, между наружными кольцами шарикоподшипников и ротором устанавливается зазор примерно 0,1 мм и шарикоподшипники не работают. При остановке насоса зазор выбирается и ротор тормозится на шарикоподшипниках.

Применение магнитных подшипников снижает уровень вибраций.

К недостаткам насоса следует отнести достаточно сложную систему управления с громоздким электронным блоком, недостаточную жесткость магнитных опор, исключающую произвольное размещение насоса в пространстве (допустимое отклонение от вертикали не более 15°), сложность балансировки.

|

Рис. 179. Конструктивная схема насоса «Турбовак-550М» с магнитной подвеской ротора |

В середине 80-х годов фирмой «Лейбольд—Хераус» изготовлены конструкции ТМН с консистентной смазкой подшипников ротора «Турбовак-1000» и «Турбовак-50» [19]. Особенностью этих насосов является модульность конструкции, базирующаяся на использовании шпиндельного принципа опор. Ротор насоса «Турбовак-1000» (рис. 180) выточен из цельной заготовки и насажен на верхний конец вала шпинделя, представляющего собой собранный под-

|

Рис. 180. Конструктивная схема насоса «Турбовак-1000»: 1 — фланец; 2 — защитная сетка; 3 — статорный пакет; 4 — ротор; 5 — шпиндельный модуль с шарикоподшипниками; 6 — водяное охлаждение; 7 — форвакуумный фланец; 8 — электропривод |

Шипниковый узел; на нижнем конце вала шпинделя размещен ротор двигателя - Шпиндельное устройство обеспечивает высокоточную установку подшипников во втулке шпинделя. Точный предварительный натяг подшипников, кроме того, гарантирует низкий уровень вибрации и малый износ подшипников при работе насоса в любом рабочем положении. Собранные ротор, шпиндель и ротор двигателя представляют собой единый вращающийся модуль, который при необходимости извлекают из насоса. Модульная конструкция обеспечивает оптимальную балансировку ротора, которая может быть осуществлена вне насоса.

Фирмой «Осака Шинку Кики К°» (Япония) создан насос типа TG550 с шарикоподшипниковыми опорами ротора, на валу которого последовательно установлены турбинные и молекулярные колеса. Насос работает при выпускном давлении 400 ... 500 Па с большой быстротой действия в области повышенных давлений. В области сверхвысокого вакуума его быстрота действия составляет 500 дм3/с, а при давлении всасывания 10 Па — 130 дм3/с.

Основными направлениями развития конструкций ТМН следует считать:

|

Показатель |

О сэ |

О О |

О О 1Й |

Сэ ю |

«О О О о Us |

|

К |

К |

К |

К |

W «я* |

|

|

S |

S |

Ё |

S |

||

|

Н |

Н |

Н |

И |

О |

|

|

Расположение ротора |

Верти |

Горизонтальное |

Вертикальное |

||

|

Кальное |

|||||

|

Быстрота действия по азо |

0,125 |

0,250 |

0,500 |

0,16 |

0,4 |

|

Ту, м3/с |

|||||

|

Предельное остаточное да |

4-Ю"-6 |

2-10"7 |

7-10"7 |

2-10-' |

7-10"7 |

|

Вление по азоту, Па |

|||||

|

Номинальная частота вра |

300 |

300 |

300 |

600 |

400 |

|

Щения ротора, с-1 |

220/300 |

220/300 |

200/300 |

||

|

Необходимое напряжение |

— |

220/50 |

|||

|

Электродвигателя, В |

150 |

1400 |

|||

|

Потребляемая мощность, Вт |

150 |

150 |

400 |

||

|

Диаметр патрубка, м: |

0,125 |

0,160 |

0,156 |

||

|

Всасывающего |

0,260 |

0,125 |

|||

|

Выходного |

0,05 |

0,05 |

0,05 |

0,4 |

0,37 |

|

Размеры насоса, м: |

|||||

|

Длина |

0,36 |

0,86 |

0,61 |

0,53 |

0,28 |

|

Ширина |

0,39 |

0,62 |

0,88 |

0,22 |

0,28 |

|

Высота |

0,72 |

0,83 |

0,51 |

0,47 |

0,48 |

|

Масса, кг |

110 |

290 |

215 |

25 |

44 |

Создание и совершенствование насосов с шарикоподшипниковыми опорами ротора;

Использование системы консистентной смазки шарикоподшипников, обеспечивающей их повышенную надежность и долговечность, а также возможность работы ТМН при произвольной ориентации в пространстве;

Переход к модульной конструкции шпиндельного типа вращающегося узла ТМН (вал с подшипниковыми опорами, ротор насоса, ротор двигателя — единый съемный узел, обеспечивающий простоту и надежность эксплуатации);

Расширение области рабочего давления ТМН в сторону увеличения давления всасывания путем создания комбинированной проточной части, состоящей из последовательно установленных на одном валу эффективных колес турбонасоса, молекулярных и вихревых рабочих колес.

Технические характеристики ТМН, выпускаемые отечественной промышленностью, приведены в табл. 7.2.