ДИНАМИЧЕСКИЙ РАСЧЕТ

Для нахождения механических потерь и сил, действующих на основные детали насоса, определяют скорости и ускорения пластин.

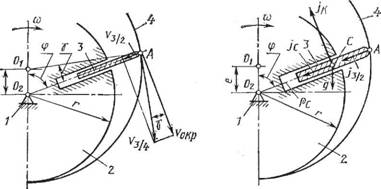

Скорость пластины. Пластина насоса участвует в сложном вращательно-поступательном движении. Окружная скорость конца радиальной пластины (точка А, рис. 41) с учетом уравнения (2.14) (м/с)

Иокр = рсо = Rv> (1 + Я cos ф — 0,5Я sin2 ф),

Где ф — угол поворота пластины, рад.

Скорость радиальной пластины относительно ротора (м/с)

Сз/2 = = — ею sin ф (1 Я cos ф) = — ею (sin ф - J - 0,5Я sin 2ф).

Знак «—» показывает, что вектор скорости направлен к центру ротора.

Полная скорость конца пластины, направленная - по окружности, (м/с)

7 Cosy l-0,5fr>sin «Ф/

Скорость конца пластины относительно разгрузочных колец (скорость скольжения пластин относительно колец) (м/с)

Уз/1 = Уз/4 - Я сок = Яю (1 +-------------- ^----------------- , (2.37)

1 — 0.5Я,2 sin2 ф « J

Где cdj, — угловая скорость разгрузочного кольца, рад/с.

Рис. 41. Схема расположения скоростей пластины в точке соприкосновения с корпусом:

1 — ось ротора; 2 — ротор; 3 — пластина; 4 — корпус

Знак «+» соответствует направлению вектора скорости »з/1 В сторону вращения ротора.

Разгрузочные кольца насосов обладают большой массой и моментом инерции. Например, разгрузочное кольцо вакуумного насоса РВН-50 имеет массу 30 кг и динамический момент инерции 9 кг-м2. На его внутреннюю поверхность при вращении действуют непрерывно изменяющиеся моменты от сил трения со стороны пластин с частотой F = 162 Гц, пропорциональной частоте вращения ротора и числу пластин. Расчеты, подтвержденные экспериментом показали, что разгрузочные кольца обычно вращаются практически равномерно, причем частота их вращения близка к частоте вращения ротора.

Для рекомендуемых значений коэффициентов трения и соотношений геометрических размеров в насосах скорость скольжения пластин по кольцам г;з/i непрерывно изменяется по величине и направлению вследствие того, что разгрузочные кольца вращаются равномерно, а скорость концов пластин непрерывно изменяется. При одинаковой в данном направлении скорости конца пластины и кольца скорость »3/i = 0, причем пластина в этот момент расположена под углом ф0 к вертикальной оси насоса. Следовательно, при угле поворота пластины от ф = —ф0 до ф = ф0 концы пластин обгоняют разгрузочные кольца и передают им энергию, а на остальном участке от ф = ф0 до ф = 2я — — ф0 разгрузочные кольца обгоняют пластины и частично возвращают энергию ротору.

|

|

|

О: |

|

Рис. 42. Схема ускорений Пластины: 1 — ось ротора; 2 — ротор; 3 — пластина; 4 — корпус |

Угловую скорость кольца определяют из формулы (2.37) при »з/1 = 0 (рад/с):

|

|

Обычно угол ф0 находится в пределах ф0 « 75 ... 80° [11], а угловая скорость разгрузочного кольца превышает угловую скорость ротора: шк = (1,04 ... 1,06) со. При заклинивании разгрузочных колец пластины скользят по кольцам в одном направлении в течение всего оборота ротора, а угол ф0 отсутствует.

При выборе допустимой скорости скольжения пластин обычно исходят из допустимого износа пластин. Средняя окружная скорость стальных пластин (сталь 85), опирающихся на вращающиеся разгрузочные кольца из чугуна СЧ 20, не превышает 12 ... 13 м/с. Средняя скорость скольжения текстолитовых (ПТ-7) и асботекстолитовых пластин (марки А) по чугунному корпусу находится в пределах 11 ... 15 (18) м/с при подаче масла на смазываемые трущиеся поверхности. Средняя скорость скольжения по стальному корпусу графитовых пластин (УГ-20к, АГ-1500-Б-83 и др.) не более 8 м/с, а пластин из антифрикционной фторопластовой композиции (ФКН-7)—6 ... 8 м/с.

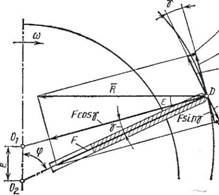

Ускорение пластин. При равномерном вращении ротора на пластину действуют ускорения в продольном и поперечном направлениях (рис. 42).

Центростремительное ускорение в радиальной пластине действует вдоль радиуса ротора и приложено к ее центру тяжести в точке С (м/с2):

/с = — Рс«Л

Где рс — радиус-вектор центра масс пластины, м, рс = 02С.

Полагая, что центр тяжести пластины расположен в ее середине, находим

Рс = Р-------- + ЯсОБф — -|-81П2ф —щ) •

Знак «—» показывает, что ускорение направлено к центру ротора.

Ускорение радиальной пластины относительно паза ротора (м/с2)

Dvom d2p

Hn = —^f - = ф = —еау1 (cos <p + I cos2 ф).

При постоянной угловой скорости ротора и изменении положения центра тяжести пластины возникает поперечное ускорение (ускорение Кориолиса). Оно приложено к центру тяжести пластины перпендикулярно ее плоскости и направлено в сторону, противоположную вращению ротора (м/с2):

/к — 2еа>2 ^sin ф -(- sin 2ф) .

Кроме перечисленных ускорений, на пластину действуют также ускорения силы тяжести, которые можно не учитывать ввиду их малости.

|

|

|

,//ZFcostfsitiff- FTp=IizFcosr Rz = t/zFcoszf |

|

H^FSLPjfCOSf Fsinzf |

|

Рис. 43. Схема сил, действующих на радиальную пластину в точке ее соприкосновения с корпусом |

Скорости и ускорения для наклонных пластин определяют по аналогичным зависимостям.

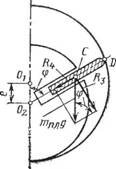

Усилия, действующие на пластину. При работе насоса на его пластину действуют четыре вида сил: силы инерции, реакции опор, силы трения и газовые усилия. Продольную силу F, действующую вдоль радиальной пластины и направленную от центра ротора, можно разложить на нормальную силу F cos 7 и касательную силу F sin Действующие на пластину силы могут быть разложены на продольное к оси пластины направление и поперечное ей. Схематическое расположение сил, действующих на радиальную пластину со стороны корпуса при угле ф поворота ротора, изображено на рис. 43.

Принимают следующее правило знаков для сил: поперечная сила положительная, если она направлена против движения; продольная сила положительная, если она направлена от центра ротора.

Поперечная составляющая от касательной силы (Н)

Ri = ±F cos 7 sin У.

Знак «—» относится к углу поворота пластины от 0 до я, а знак «+» — от л до 2л.

|

Тр |

|

Tge |

При отсутствии сил трения между пластиной и цилиндром реакция цилиндра направлена к его центру (в точку 0Х). С учетом сил трения реакция цилиндра R отклоняется от радиуса цилиндра в сторону вращения ротора на угол е трения, причем

(ijjF cos v

F cos v F cos y где (г,, — коэффициент трения пластины о корпус иасоса.

В предварительных расчетах для стальных пластин (сталь 85) со смазочным материалом, опирающихся на чугунные разгрузоч

ные кольца (СЧ 20), коэффициент трения задают в пределах р2 « 0,06 ... 0,08 (0,1) [11]. Для асботекстолитовых пластин (марки А), скользящих по чугунному корпусу (СЧ 20) со смазыванием, при температуре на нагнетании не выше 370 К коэффициент трения определяют по эмпирической формуле [11]

0,165 Lg (и — 0,5) '

Где и — средняя скорость скольжения конца пластины по корпусу, м/с;

При смазывании цилиндра вязкими маслами (типа МК-22п)

Р2 « 0,103 (lg и)—°-ш; (2.38)

При смазывании цилиндра маслами малой вязкости (типа веретенного АУ)

Р2 « 0,0945 (lg ы)~М61.

А для графитовых пластин (АГ-1500-Б-83), скользящих по корпусу из высоколегированной стали без смазывания, коэффициент р2 л; « 0,2.

Сила FrР трения при отсутствии беговых колец направлена в сторону, противоположную направлению вращения ротора, а если пластины опираются на разгрузочные кольца, то направление силы трения противоположно направлению вектору скорости vz/i скольжения пластин относительно колец. Поперечная составляющая силы трения (Н)

= F-гр cos у = p2F cos2 у.

Поперечная составляющая веса пластины (Н) (рис. 44) Rs = — mnjIg sin ф,

Где /япл— масса пластины, кг; g — ускорение свободного падения, g — 9,81 м/с2.

Интенсивность разгрузки от поперечных инерционных сил ускорения Кориолиса (Н/м)

Q1 = — mnnjK/h = 2тпле(о2 (Sin Ф + Х/2 Sin 2ф)/h, Где h — ширина пластины, м.

Интенсивность нагрузки от перепада давлений газа на выступающую часть пластины (Н/м)

<?2 = A PL,

Где Ар — перепад давлений между двумя соседними ячейками, Па.

|

Рис. 44. Схема разложения веса пластины |

Перепад давлений Ар между двумя соседними ячейками учитывается только лишь в процессе сжатия газа и обратного расширения. Часто в предварительных расчетах перепад давлений на участке обратного расширения принимают равным нулю.

|

|

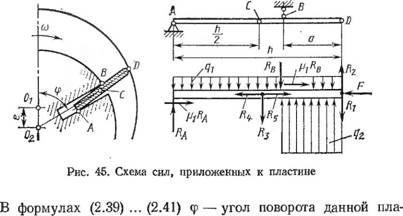

Стины, которая воспринимает перепад давлений, рад.

Реакции пластины в пазу ротора определяют из уравнений статики, предложенных В. Д. Лубенцом. Схема расположения сил приведена на рис. 45, где ячейка находится на углу сжатия газа. Реакции пластин в т. А и В (Н)

+ (sin у cos Y + р2 cos2 у) F];

2(ft-a) +

Rs + ЦФ —Л-------- Ь 2 (sin у cos "у + Н-2 cos2 V) F>

Где a — выступающая из ротора часть пластины, м.

Продольная сила от центростремительного ускорения и ускорения пластины относительно ротора (Н)

Rb = — тпл (/с + /3/2).

Продольная составляющая веса пластины (Н)

Ri = —тпл§ cos ф.

Сила трения пластины в пазу ротора (Н)

F'vP = ±ih(Ra + RB), (2.42)

Где — коэффициент трения пластины о паз ротора, « 0,08 ... 0,1.

Знак «+» относится к углу поворота пластины от 0 до я, а знак «—» от л до 2л. Знак в формуле (2.42) учитывается коэффициентом А = sin ф/| sin ф |:

F'TP = Лр,(| + |).

Эта формула справедлива при всех значениях угла ф поворота ротора, за исключением ф = 0 и я. Однако при этих углах поворота сила трения F'TV = 0, так как скорость перемещения пластин в пазах ротора 1/3 2 = 0.

Суммарная продольная сила определяется как сумма сил (Н):

F = R4 + R5 + F'tp. (2.43)

При ф = 0 и я продольная сила (Н)

F = Я4 + R5.

Подставив значения RA и RB и решив уравнение (2.43) относительно F, получим

Р ^ Ri + R& + Hi W(h — a)] (gift + Rs) + Hi lh/(h — a)] g2a 1 — (sin v cos v + F-2 cos2 v) [ (ft + O)l(h — A)]

Необходимо отметить, что в данном расчете ввиду малых значений не учитывают продольные силы: [x2F cos 7 sin 7 и F sin2 у, а также моменты от сил трения пластин в пазу ротора:

МА = ц^б и Мв = р^б, где б — толщина пластины. При этом ошибка не превышает 1 ... 1,5 96.