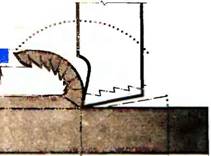

Процесс образования стружки

Исследования, проведенные русскими учеными И. А. Тиме и А. А. Бриксом,

Показали, что процесс резания металла— это процесс скалывания частичек металла под действием силы, с которой передняя поверхность резца вдавливается в срезаемый слой. Скалывание частичек металла (элементов

стружки) происходит по плоскости сдвига т — т, расположенной к обра батываемой поверхности под углом сдвига р 1—30^40° (рис. 2В5). Внутри каждого элемента происходят меж кристаллические савш и нем углом р2=60-65°.

В зависимости от оорабатыцаемш о материала образуются различав виды стружки: скалывания, стуьгнчатая, сливная и надлома (см. рис. 6). В процессе резания (скалывания) наблюдается ряд закономерных явлений, изучение которых позволяет правильно обосновать выбор конкретных условий (режимов) резания, геометрии резца, смазочно-охлаждающей жидкости и др.

|

285.схема образования стружки: Т — т — плоскость сдвига |

Усадка стружки. Каждый элемент стружки сдавливается под действием силы, прилагаемой со стороны передней поверхности резца, в результате чего стружка всегда имеет меньшую длину, чем длина гой тшерхно сти, с которой она срезана. Это явле ние называется усадкой стружки и характеризуется коэффициентом усадки (рис. 286):

1'SL ' 1. ~ '

К

Где L0 — длина обработанной поверхности (путь прохода резца), мм; L — длина стружки, мм.

|

|

Величина К всегда больше 1 (К=1Д-г - 10). Чем больше значение К, тем более деформирована стружка, т. е. большее сопротивление металл оказывал скалыванию. Следовательно, по коэффициенту усадки можно судить о сопротивлении данного металла резанию (т. е. о напряженности процесса резания), делать необходимые выводы и принимать практические меры для облегчения процесса резания. Наклеп (обработочное отвер - д е н и е). Обработанная поверхность всегда имеет более высокую твердость, чем обрабатываемая поверхность: это результат явления наклепа (изменения структуры) поверхностного слоя обрабатываемою металла под действием деформаций, сопровождающих скалывание элементов стружки. Глубина наклепанного слоя достигает 1- 2 мм.

Степень наклепа (повышение твердости) и глубина наклепанного слоя зависят от механических свойств обра - бетыьаемого материала (хрупкие металлы наклёпываются меньше, чем гія:-л«.<е)', от геометрии резца (меньший передний угол резца вызывает больший наклеп), от режимов резания,

|

|

|

2g6. СХЕМА УСАДКИ стружки |

Смазки и других факторов. Явление наклепа учитывают при назначении припусков на обработку, чтобы чистовой инструмент не работал режущей кромкой по наклепанному слою. Наклеп снимают таким же образом, как и закалку, т. е. отжигом. Образование нароста. При резании пластичных металлов на передней поверхности резца, вблизи режущей кромки, образуется «бугорок» металла, приварившегося к передней поверхности. Это так называемый н а - рост. Причина его возникновения — некоторое притормаживание поверхностного слоя стружки при сходе по передней поверхности резца (рис. 287, а). Нарост обладает высокой твердостью, так как, нагреваясь, а затем охлаждаясь, закаливается и, кроме того, значительно уплотняется (наклёпывается) .

287.НАРОСТ ПРИ ТОЧЕНИИ:

|

Скорость реіания, м/чип |

А — схема образования нароста, б — срыв нароста, в — зависимость высоты нароста от скорости резания; / — затормаживание слоя металла на передней поверхности резца, 2 — образование нароста

«торможенный о) . слой.

При обдирочной обработке нарост, воспринимая на себя нагрузку, предохраняет переднюю поверхность резца от перегрева и износа. Поэтому явление наростообразования при черновой обработке не вредно, а даже полезно. Наростообразование при чистовой обработке — вредное явление, снижающее точность и качество обработанной поверхности. Нарост не удерживается длительное время на резце, а периодически обламывается и увлекается между режущей кромкой резца и заготовкой (рис. 287, б); при этом мелкие обломки его образуют вмятины (лунки) на обработанной поверхности, а прилипшие к ней мелчайшие кусочки металла создают шероховатости. Кроме того, неровные края нароста, выходя за режущую кромку, царапают обработанную поверхность.

Образование и периодические срывы нароста приводят к колебанию переднего угла резца, что вызывает и колебания силы, действующей на резец, т. е. приводят к дополнительным вибрациям резца. В условиях наростообразования Невозможно получить высококачественную обработанную поверхность (шероховатость до V 5). Устранения причин наростообразования и получения высокой чистоты обработанной поверхности достигают следующими путями: работой на оптимальных скоростях резания. Наиболее интенсивно нарост образуется при скоростях резания 7—70 мімин (рис. 287, в). При малых скоростях резания (до 7 м/мин) температура в зоне резания недостаточна для спекания и закаливания нароста, а при больших скоростях резания (выше 70 м/мин) нарост не успевает привариться к резцу, так как выносится бы - стросходящей стружкой. Обработку многолезвийными инструментами из быстрорежущей стали (развертки, метчики) и фасонными резцами, т. е. инст

рументами, которые должны обеспечивать шероховатость высокого класса чистоты, ведут иа низких скоростях резания, а твердосплавными резцами, зенкерами, фрезами — на высоких скоростях резания;

Применением смазки, так как нарост образуется в меньшей степени (по частоте образования и высоте), если поверхность резца хорошо смазывается. Для смазки инструментов при чистовой обработке применяют осериенное масло (сульфофрезол), специальные многокомпонентные («компаундированные») составы, смазки с содержанием дисульфида молибдена M0S2 и др. Зачастую от правильного выбора смазочно-охлаждающей жидкости полностью зависит качество обработанной поверхности;

Доводкой или полированием передней поверхности, при этом трение стружки об инструмент резко снижается, уменьшается «притормаживание» поверхностного слоя стружки и нарост практически не образуется.