Обработка заготовок эксцентриковых деталей

Эксцентриковыми (несоосными) называются детали, у которых оси отдельных поверхностей смещены, но параллельны осям других поверхностей. К таким деталям относятся эксцентриковые кулачки (ось отверстия не совпадает с осью диска — рис. 309, а, б), эксцентриковые валики (ось цапфы смещена от оси вала — рис. 310)., коленчатые валы (оси шатунных шеек

•

И

Смещены относительно осей коренных шеек — рис. 311).

Обработка эксцентриковых кулачков. Возможны два способа обработки эксцентриковых кулачков: при первом отверстие сверлят после обработки наружной поверхности диска, при втором вначале обрабатывают отверстие, затем, базируясь на него, обрабатывают наружную поверхность.

|

227 |

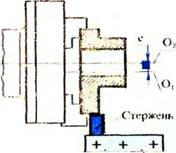

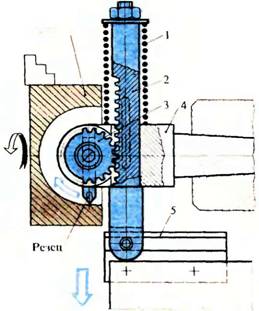

Первый способ. Предварительно обточенный диск зажимают в четырех - кулачковом патроне (рис. 312) с выверкой положения центра 0 по рейсмасу. Затем патрон ставят так, чтобы его кулачки расположились горизонтально, к заготовке подводят резец или металлический стержень, закрепленный в резцедержателе. По лимбу поперечного суппорта замечают деление, соответствующее соприкосновению стержня с заготовкой. Рукояткой поперечного суппорта отводят стержень к себе на величину эксцентриситета е (люфт между винтом и гайкой суппорта должен быть выбран). Затем кулачки смещают до соприкосновения заготовки со стержнем. Соприкосновение (прижим) контролируют бумажкой, защемленной между стержнем и заготовкой; бумажка должна извлекаться с небольшим сопротивлением. Теперь центр эксцентричного отверстия 02 будет находиться против оси шпинделя и эксцентриситет е будет выдержан: можно сверлить и растачивать (или разв"ртывать) отверстие.

|

312 КОНТРОЛЬ СМЕШЕНИЯ КУЛАЧКОВ ПРИ ОБРАБОТКЕ ЭКСЦЕНТРИКОВОГО КУЛАЧКА В ЧКШРЕХКУЛАЧКО - ВОМ ПАТРОНЕ

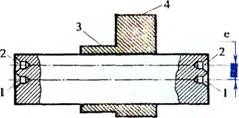

■313 ОБРАБОТКА ЭКСЦЕНТРИКОВОГО КУЛАЧКА НА ЦЕНТРОВОЙ ОПРАВКЕ: |

|

Центровые отверстия: 1 — для обработки поверхности 3, 2 — для обработки поверхности 4

|

Более точно (с точностью до 0,01 мм) контроль смещения кулачков при обработке эксцентриков деталей производится индикатором, закрепленным в резцедержателе.

Второй способ. Диск насаживают предварительно обработанным отверстием на оправку, которую закрепляют в четырехкулачковом патроне, и смещают на эксцентриситет е описанным выше способом. Возможна также обработка на центровых оправках (рис. 313). Предварительно засверленными смещенными отверстиями оправку устанавливают в центрах станка. Об работка эксцентриковых валиков. Короткие* эксцентриковые валики (со смещенной цапфой) обрабатывают в четырехкулачковом патроне с координатным смещением по описанному выше способу. Длинные эксцентриковые валики обрабатывают в центрах. Центровые отверстия на торцах валиков засверливают предварительно на сверлильном станке по разметке или при помощи специальных приспособлений. Вначале вал устанавливают на центровых отверстиях А, соответствующих оси вала, и протачивают коренные (основные) шейки. Затем вал устанавливают в центра на смещенных центровых отверстиях £>1 ИІ2И обтачивают эксцентричные шейки (см. рис. 311).

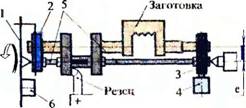

Обработка коленчатых валов. Если ось эксцентричной шейки выходит за пределы заготовки коленчатого вала, то для обработки этой шейки заготовку устанавливают в цент-

|

314 ОБРАБОТКА КОЛЕНЧАТОГО ВАЛА В ЦЕНТРОСМЕСТИТЕЛЬНЫХ ШАЙБАХ: I — планшайба, 2,3 — центросместитель - ные шайбы, 4, 6 — противовесы, б — распорки

|

Росместительной шайбе (рис. 314). Центросместительные шайбы 2 и 3 крепят на коренных шейках вала. На торцах центросместительных шайб засверлены центровые отверстия с заданным смещением е от оси коренных шеек. При обработке эксцентричных шеек заготовку устанавливают в центрах на смещенных центровых отверстиях шайб. Распорки 5 служат для повышения жесткости заготовки. Противовесы 4, 6 уравновешивают смещенные части заготовки. По мере обточки вес заготовки уменьшается и противовесы заменяют на более легкие.

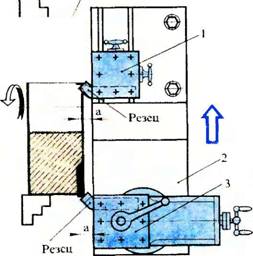

ИСПОЛЬЗОВАНИЕ ЗАДНЕГО РЕЗЦЕДЕРЖАТЕЛЯ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ДИСКА:

|

Злі о іовка |

|

|

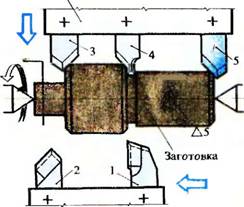

1 — задний резцедержатель, 2 — поперечные салазки суппорта, 3 — передний резцедержатель для обработки торца диска. Р<-зеи, закрепленный в переднем резцедержателе 3, выполняет подрезание, начиная от наружной поверхности до середині»! торца, а резец, закрепленный в заднем резцедержателе 1, осуществляет подрезание отверстия также до середины торца. Путь прохода инструмента в два раза меньше ширины торцовой поверхности заготовки, что сокращает время на обработку торца в два раза. Чистовой проход выполняется одним резцом. На рис. 329 показана схема наладки станка на обработку ступенчатого валика с применением заднего резцедержателя в сочетании с многорезцовой наладкой. Резцы 1 и 2, закрепленные в переднем резцедержателе, производят наружную обточку ступеней, а резцы, закрепленные в заднем резцедержателе, совершают только поперечную подачу и служат для снятия фасок (резцы 3, 5) и для прорезания канавки (резец 4).

К станкам 1К62, 16К20 и 1П611ГІ поставляют задние резцедержатели. Станки старых конструкций можно мо-

Пробных деталей наладку корректируют по данным замеров ступеней. Если заготовкой является прокат, то припуск между резцами расчленяют по глубине (рис. 327, б) или по длине и по глубине (рис. 327, е).

|

379 ОБРАБОТКА СТУПЕНЧАТОГО ВАЛИКА С ИСПОЛЬЗОВАНИЕМ ЗАДНЕГО РЕЗЦЕ Д ЕРЖАТЕ Л Я: Резцы: 1 — проходной упорный, 2 — проходной, 3, 5 — фасочные, 4— прорезной Задний резцедержатель

|

Можно осуществить многорезцовую наладку станка без изготовления специальной оснастки, используя для этого обычный резцедержатель. Применение заднего (дополнительного) резцедержателя позволяет ускорить ряд токарных работ: одновременно вести наружную и внутреннюю обработку; продольное обтачивание резцами, расположенными спереди и сзади; нарезание резьбы с использованием обратного хода суппорта; протачивать канавки и снимать фаски и др. На рис. 328 показано использование заднего резцедержателя

Ми продольного и поперечного перемещения осуществляют установочные движения резца.

Сочетание многорезцовой наладки переднего резцедержателя с использова-

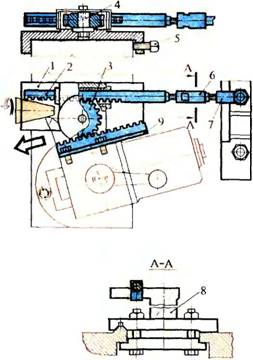

332 ПРИСПОСОБЛЕНИЕ В К. СЕМИН- СКОГО ДЛЯ РАСТОЧКИ ВНУТРЕННИХ СФЕР:

|

|

1 — пружина, 2 — рейка, S — зубчатое колесо-, 4 — корпус, 5 — планка

3ai шовка

Нием заднего резцедержателя обеспечивает резкое повышение производительности.

Наладка односторонней установкой резцов «во фронт» тоже эффективна. Наладка (рис. 331, а) позволяет резцам / и 2 обтачивать ступени (подача слева направо), резцом 2 прорезать канавку, а резцом 3 подрезать торец и снять фаску. Резцы закрепляют в дополнительном резцедержателе. В наладке, показанной на рис. 331, б, используются два резца: расточной 4 и проходной упорный 5. Важным средством сокращения времени на обработку является применение различных станочных приспособлений.

Поучителен опыт токаря-новатора, лауреата Государственной премии, заслуженного изобретателя УССР В. К. Семи некого, который создал различные высокопроизводительные приспособления для обработки сферических, фасонных и конических поверхностей, для скоростного нарезания резьбы и др. На рис. 332 и 333 показаны приспособления Семинского для обработки внутренних сферических (шаровых) и конических поверхностей.

333 ПРИСПОСОБЛЕНИЕ В. К - СЕМИНСКОГО ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ ПРИ АВТОМАТИЧЕСКОЙ ПОДАЧЕ ВЕРХНЕГО СУППОРТА:

|

/ — корпус, 2 — ведущая рейка, S — зубчатое колесо, 4 — ось, 5 — винт, 6 — тяга, 7 — вилка, 8— кронштейн, 9 — рейка

|

334 ДЕТАЛИ, ПОЛУЧАЕМЫЕ ОБРАБОТ - КОЙ НА ТОКАРНЫХ СТАНКАХ:

А — валы: 1 — гладкий, 2 — ступенчатый, 3 — с резьбой, 4 — специальный (шпиндель), 5 — с фасонной и конической поверхностями, 6 — тяжелый; б — втулки: 7 — с гладким отверстием, 8 — со ступенчатым отверстием; в — стаканы: 9 — гладкий со сплошным дном, 10 — гладкий с отверстием в дне, 11 — с фланцем; г — диски: 12 — плоский, 13 — с отверстием, 14 — диск-кольцо; д — несимметричные детали: 15 — патрубок, 16 — стойка