Износ и стойкость резцов

По закону сохранения энергии энергия, затраченная на процесс резания, не может исчезнуть: она превращается в другой вид —в тепловую энергию. В зоне резания возникает теплота резания.

В процессе резания больше всего нагревается стружка (75% тепла), так как она претерпевает значительную деформацию. До 20% выделяемого тепла воспринимает резец, около 4% —обрабатываемая поверхность и около 1% расходуется на нагрев окружающей атмосферы (радиация). При затуплении резца схема распределения тепла резания изменяется: резец и заготовка нагреваются в большей степени. Стальная стружка, сходя по передней поверхности резца, успевает передать ему большую часть своего тепла, поэтому инструмент, нагреваясь от трения и получая дополнительный нагрев от стружки, может перегреться и потерять свои режущие свойства. Режущая кромка такого перегретого инструмента приобретает синий оттенок и оплавляется. Оплавление режущей кромки — результат неправильного выбора режимов резания.

Но если резец не доведен до аварийного разрушения (оплавления) режущей кромки, перегрев приводит к размягчению трущихся поверхностей инструмента и ускорению износа. Износ (истирание) резца происходит по передней или по задней поверхности или одновременно по обеим поверхностям (рис. 294, а, б, в,). На передней поверхности стружка «вырабатывает» углубление (лунку) глубиной Л„. При дальнейшем износе лунка растет и может дойти до режущей кромки, вызвав ее разрушение. Однако практически такое разрушение кромки маловероятно, так как инструмент перетачивают раньше из-за износа по задней поверхности. Лунка, увеличивая

СХЕМЫ ИЗНОСА РЕЗЦОВ

|

А) |

А — по задней поверхности, б — по передней поверхности, в— по задней и передней поверхностям

В)

Hn

Передний угол резца, облегчает процесс резания и относительно даже полезна. Трение по поверхности резания приводит к износу задней поверхности резца, здесь образуется площадка, характеризуемая высотой Л3. Чем больше высота площадки, тем больше трение, соответственно больше нагрев и быстрее протекает дальнейший износ: размер площадки увеличивается, и это вновь приводит к ускорению нагрева и истирания инструмента. Такой «лавинообразный» рост износа по задней поверхности является опасным для резца и допускается только в определенных пределах (допускаемый износ). Физический износ объясняется двумя причинами:

Первая — непосредственным царапанием твердыми частицами обрабатываемого металла поверхности инструмента Такой износ называется абразивным. Он характерен для обработки чугуна, который обладает абразивной способностью — твердыми кристаллами карбидов интенсивно истирает поверхность инструмента:

Вторая — при нагреве поверхности инструмента размягчившиеся частички металла прилипают к сходящей стружке и к поверхности резания. Этому прилипанию («адгезии») способствует высокое давление между трущимися поверхностями. Имеет значение также

Химическое сродство обрабатываемого металла с материалом инструмента (например, при обработке стали прилипание к резцу из быстрорежущей стали интенсивнее, чем к твердосплавному). Чем выше нагрев, тем интенсивнее протекает прилипание и износ инструментов из-за выноса частичек металла инструмента. Такой вид износа часто называют тепловым. Он характерен для обработки стали и других вязких металлов.

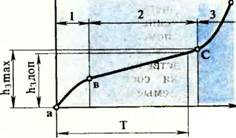

Износ резца происходит неравномерно. В первые минуты работы инструмента быстро истираются шероховатости на режущей кромке и обезуглероженный в процессе закалки тонкий слой. Это так называемый приработочный износ. Если изобразить процесс износа графически (рис. 295), т. е. по горизонтальной оси откладывать время работы инструмента Т, а по вертикальной — величину износа /г3 по задней поверхности, то приработочный износ будет изображен в виде кривой 1, идущей вверх под углом 45° к оси времени. Затем наступает период нормального износа; с течением времени высота площадки h3 равномерно растет (участок 2). Когда эта высота достигает определенной максимальной величины mnx, дальнейший

7qc зависимость износа по задней поверхности от продолжительности работы:

Зоны: ! — приработки, 2 — нормального износа, 3 — разрушения: Т — период стойкости резца

Hj, MM; і

|

Т. мин |

|

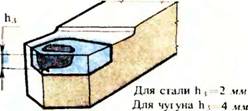

296 НОРМЫ ДОПУСКАЕМОГО ИЗНОСА ' ДЛЯ ПРОХОДНОГО ТВЕРДОСПЛАВНОГО РЕЗЦА

|

Перегрев резца вызовет лавинообразное увеличение высоты площадки и разрушение режущей кромки. На графике зона аварийного износа показана кривой 3, идущей круто вверх. Чтобы не допускать аварийного разрушения кромки резца, его перетачивают раньше, т. е. когда величина износа составит /із. доп - Величины допускаемого износа приводятся в справочных таблицах. Например, для проходного твердосплавного резца сечением 16X25 мм2 допускаемый износ Л3.дОІГ=2 мм по стали и 4 мм по чугуну; для чистовых проходных, отрезных и резьбовых резцов Лз-доп — 0,5 мм и т. д. (рис. 296). Время работы инструмента до износа на величину Л3.доп называется периодом стойкости (стойкостью) Тмин. Иначе говоря, стойкостью называется машинное время работы резца до переточки. Переточка инструмента при износе на заданную допускаемую величину Лз-доп называется принудительной переточкой. Она обеспечивает наиболее правильную эксплуатацию режущего инструмента. Непосредственный контроль величины износа Л3 с помощью оптического прибора осуществляют в лабораториях, а на производстве применяют другие способы оценки состояния инструмента (так называемые критерии износа). В качестве критерия износа может служить скачок стрелки амперметра, включенного в цепь якоря мотора. Современные станки (например, 16К20, 1К62, 1А616) имеют на электрическом щите такой амперметр. Скачок стрелки амперметра означает повышение расходуемой мощности на процесс резания, что возникает прн повышенном износе инструмента. Критерием износа может служить также появление на обработанной поверхности блестящей желтой полоски.

В серийном и массовом производстве, когда изготовляют большие партии одинаковых деталей, предварительно устанавливают, сколько деталей должно быть изготовлено до износа инструмента на допускаемую величину и после обработки такой партии снимают инструмент для переточки. Оценка износа инструмента по величине партии деталей называется технологическим критерием. Стойкость режущего инструмента зависит от многих факторов: от инструментального материала, от обрабатываемого материала, от геометрии инструмента, режимов резания, качества СОЖ и др. Наибольшее влияние на стойкость оказывает скорость резания. Чем выше скорость резания, тем больше энергии расходуется на процесс резания, больше выделяется тепла, интенсивнее происходит износ трущихся поверхностей (тепловой и абразивный) и быстрее падает стойкость.

Связь между скоростью резания и стойкостью выражается формулой

V = —— м/мин,

Где т — показатель степени, характеризующий интенсивность падения стойкости при увеличении скорости; для быстрорежущих резцов т — 0,125, для твердосплавных т=0,2.

Пример. При обточке стальной заготовки резцом Р18 со скоростью резания vi—25 м/мин стойкость резца составляла Ті =60 мин. Какая будет стойкость резца Тг при скорости резания f2=30 м/мин?

|

Таблица 20

|

|

Таблица 21 Средние значения экономической стойкости режущих инструментов

|

Решение:

С

V = м/мин - vTm = С; vj»' = «,7»; Т™ — *

Я" г 30 У 6

— 24 мин.

Как видно из примера, увеличение скорости резания на 20% (с 25 до 30 лфшк) вызвало падение стойкости на 60% (с 60 до 24 м/мин), т. е. почти в три раза. Отсюда следует важный закон резания: небольшому приращению скорости резания соответствует несоизмеримо большее падение стойкости. Таким образом, если повышать производительность резца за счет увеличения скорости резания, то это может вызвать снижение стойкости инструмента, увеличенный расход инструмента, что, в конечном итоге, вызовет ухудшение экономических показателей производства (себестоимость детали из-за увеличения расхода инструментов повышается).

Снижение стойкости (ускоренный износ) также вызывает повышение себестоимости изделия.

Скорость резания принимают с учетом экономических факторов. Скорость резания, при которой себестоимость изготовленных деталей является минимальной, называется экономической скоростью резания vaK (табл. 20). Стойкость инструмента, соответствующая экономической скорости резания, называется экономической стойкостью 1 эк

(табл. 21)

|

Средние значения экономической скорости резаиия для различных инструментов |

Повышение стойкости против нормативной потребует снижения скорости резания, а значит и производительно

Сти, что в свою очередь приведет к росту себестоимости изделия. Рациональная эксплуатация режущих инструментов заключается в назначении таких режимов резания, при которых инструмент выдерживал бы заданную норму экономической стойкости.