Измерение и контроль резьбы

На первых деталях изготовляемой партии ориентировочно проверяют шаг резьбы. Шаг резьбы проверяют масштабной линейкой, измеряя расстояние через десять или двадцать витков, и делят полученный размер соответственно на 10 или 20, определяя таким образом расстояние между двумя соседними нитками (рис. 146, а). Для дюймовой резьбы определяют, сколько ниток укладывается на длине " (25,4 мм). Для контроля шага и одновременно угла профиля резьбы пользуются набором шаблонов-резьбомеров. На каждом шаблоне имеется насечка определенного шага и угла профиля и соответственное обозначение (например: 60°, 2 мм или 55°, 11 ниток). Прикладывая шаблон насечкой к резьбе, определяют на просвет совпадение шага и угла профиля насечки с шагом и углом профиля контролируемой резьбы (рис. 146, б).

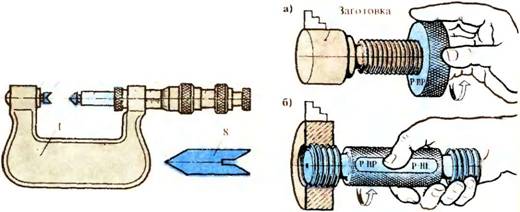

Средний диаметр резьбы измеряют резьбовым микрометром (рис. 147). В шпинделе 5 и в пятке 2 имеются отверстия, в которые устанавливаются резьбовые вставки: в шпиндель — коническая 4 с углом, равным углу профиля, а в пятку — призматическая 3. К резьбовому микрометру прилагается набор вставок для контроля всех стандартных шагов метрических и дюймовых резьб. Коническая вставка 4 при

контроле вводятся в канавку резьбы, а призматическая 3 охватывает противоположную нитку. Для установки микрометра на нуль служит установочный шаблон 8. Точность измерения среднего диаметра резьбовым микрометром до 0,01 мм.

|

147. РЕЗЬБОВОЙ МИКРОМЕТР: |

|

1 — скоба, 2 — пятка, 3 — призматическая вставка, 4 — коническая вставка, 5 — шпиндель, 6 — стебель, 7 — барабан, 8 — шаблон |

|

148. КОНТРОЛЬ РЕЗЬБЫ: А — калибром-кольцом, б — калибром• пробкой |

В массовом производстве точность резьбовых изделий контролируют резьбовыми предельными калибрами (рис. 1,48, а, б): кольцами (наружную резьбу) и пробками (внутреннюю резьбу). Проходное кольцо ПР имеет полный профиль резьбы и должно свинчиваться с контролируемым винтом на полную длину резьбы; непроходное кольцо НЕ имеет всего два-три витка и укороченный профиль. Непроходной калибр может навинчиваться на резьбу не более чем на одну-две нитки. Аналогично у резьбовой пробки для контроля внутренней резьбы имеется проходная сторона ПР и непроходная НЕ. Не до - пускается контроль резьбдо полной остановки станка. В табл. 11 приведены виды, причины» меры предупреждения брака при нарезании резьбы плашками и метчиками.

|

Таблица 11 Виды, причины и меры предупреждения брака при нарезании резьбы плашками и метчикам

|

Продолжение

|

Вид брака |

|

Причины |

Меры предупреждения

Разбивка внутренней резьбы по среднему диаметру: пробка Р-НЕ проходит

«Усадка» внутренней резьбы по среднему диаметру: пробка Р-ПР не проходит

Нечистая, «рваная» поверхность резьбы

«Растяжка» резьбы

Срывы витков, нечистая поверхность резьбы при нарезании самораскрывающимися резьбонарезными головками

Перекос плашки или метчика в процессе нарезания

Завышен средний диаметр калибрующего метчика

Большой передний угол, происходит отжим перьев метчика

Износ метчика по среднему диаметру

Чрезмерное затупление инструмента

Завышена скорость резания

Недостаточная смазка

Притормаживание инструмента в процессе самовыдвижения подвижной части оправ ки

Нарушена регулировка головки: гребенки смещены по оси или имеют радиальное биение

Гребенки затупились

Неправильно выбраны режимы резания или смазки

Контролировать положение плашки или метчика в момент врезания

Заменить метчик

Заменить метчик на более «полный»

Заменить инструмент

Откорректировать скорость резания по первой детали

Улучшить смазку

Устранить перекосы в оправке. Смазать подвижные соединения оправки

Отрегулировать инструмент

Заменить гребенки Откорректировать режимы резания и выбор смазки по первым деталям