Изготовление резцов

Токарные резцы изготовляют на специализированных инструментальных заводах или в инструментальных цехах машиностроительных заводов. Державки (стержни) для резцов ило - товляют из стали 45 свободной ковкой, горячей штамповкой или литьем в точных (оболочковых) формах. Державки для резцов с прямой головкой нарезают из проката прямоугольного сечения.

|

|

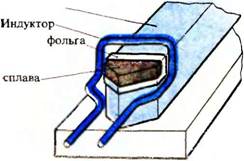

Наиболее распространенные твердосплавные резцы изготовляют по следующей технологии: обработка опорной плоскости державки строганием, фрезерованием или плоским шлифованием (литые державки больших сечений по опорной плоскости не обрабатывают); фрезерование главной и вспомогательной задних поверхностей головки резца, обработка передней поверхности; фрезерование гнезда под пластинку; припаивание пластинки из твердого сплава к державке. В качестве припоя применяют красную медь или латунь Л62 (сплав меди 62% и цинка 38%), листовую медь или медно-никелевые «пистоны». Гнездо посыпают прокаленной бурой, служащей в качестве флюса, укладывают пластинку и припой. Головку резца нагревают для расплавления припоя (900—950° С) в петлевом индукторе т. в.ч. (токи высокой частоты), изготовленном из медной трубки, по которой циркулирует охлаждающая жидкость (рис. 272). После расплавления припоя резец извлекают из индуктора и пластинку прижимают к гнезду металлическим стержнем. Головку резца с припаянной пластинкой охлаждают в сухом песке или в древесной золе, что предохраняет пластинку от возникновений трещин;

Заточка и доводка рабочей части резца (см. главу 1).

Прогрессивной является алмазная заточка, т. е. заточка на алмазных кругах. Характеристика алмазного заточного круга АСП25 М2.50.70:АСП — алмаз синтетический повышенной прочности; 25 — зернистость (средний

|

Тело резца |

|

Мелная П пастинка твердого |

777 нагрев головки резца в индукторе т. в.ч. перед напаиванием пластинки

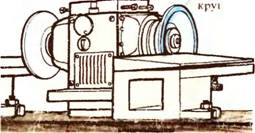

Диаметр алмазных зерен 0,25 мм); М2 — металлическая связка; 50—концентрация алмаза 50% (100%-ной концентрацией считается содержание в 1 см3 алмазоносного слоя 3,4 карата алмазов); 70 — содержание алмазов в каратах. Алмазную заточку выполняют на алмазозаточных станках с охлаждением зоны заточки специальной жидкостью. Алмазная заточка высокопроизводительная и обеспечивает высокую стойкость заточенного инструмента. После заточки твердосплавные резцы подвергают доводке на алмазных доводочных кругах.

Алмазную доводку выполняют на доводочном станке, имеющем точные подшипники, обеспечивающие минимальное биение шпинделя (рис. 273). Окружная скорость алмазного круга 20— 25 м/сек. Станок 366328 для алмазной заточки и доводки резцов имеет два шпинделя: на одном устанавливается заточный круг (на металлической связке), а на втором доводочный круг (на бакелитовой связке). Кроме алмазной заточки и доводки, станок можно использовать для нанесения на переднюю поверхность резца стружколо - мающих лунок. Если резец затачивают на абразивном круге КЗ, то на алмаз - нозаточном станке выполняют только доводку резца и наносят лунки.

|

Алмазный

|

|

274 ГЕОМЕТРИЯ РЕЗЦА, ЗАТАЧИВАЕ - ■ МОГО И ДОВОДИМОГО НА АЛМАЗНЫХ КРУГАХ

|

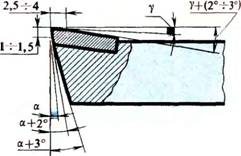

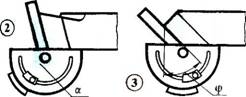

Твердосплавные резцы, подлежащие алмазной доводке, должны иметь такие углы рабочего клина, чтобы алмазный круг работал только по пластинке и не касался державки резца, иначе круг будет быстро «засаливаться». Державку затачивают предварительно под углом а+3°, пластинку затачивают под углом а, а фаску по задней поверхности доводят алмазным кругом на шприцу 1—1,5 мм (рис. 274). Алмазная доводка устраняет все шероховатости на режущей кромке и трущихся поверхностях резца, обеспечивает высокую остроту режущей кромки и повышает долговечность резца в 1,5—2 раза. Алмазную доводку осуществляют без охлаждения. Для заточки и доводки резцов из быстрорежущей стали используют круги с рабочей поверхностью из боразона («Эльбора») —нового синтетического материала, не уступающего синтетическому алмазу по твердости, но имеющего значительно более высокую красностойкость.

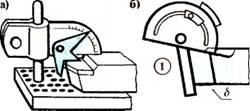

В условиях единичного и мелкосерийного производства заточные и доводочные станки находятся непосредственно на механических участках. В крупносерийном и массовом производстве введена централизованная заточка резцов в специальных заточных отделениях квалифицированными заточниками: токарь получает заточенный и доведенный резец, а затувчен - ный сдает в кладовую. Однако н в этих условиях токарю приходится иногда перетачивать и доводить резцы в зависимости от конкретных условий работы, поэтому он должен уметь выполнять заточные работы. После заточки геометрию резца контролируют: устанавливают, соответствуют ли полученные углы заданным по чертежу. Контроль ведут шаблонами, которые удерживают в руке или закрепляют в специальной стойке (рис. 275 а, б). Геометрию резца в инструментальных цехах и заточных отделениях контролируют обычно специальными угломерами (рис. 276, а) или универсальными (рис. 276, б).

276 КОНТРОЛЬ ГЕОМЕТРИИ РЕЗЦА НА- СТОЛЬНЫМ (а) И УНИВЕРСАЛЬНЫМ (б) УГЛОМЕРАМИ:

|

1 — определение угла, 2 — определение угла а, 3 — определение угла <р

|

|

|