О ПЕСЧАНОМ БЕТОНЕ

Каждого, кто знакомился с технологией ТИСЭ, интересовал состав смеси, прочность стеновых блоков, какими теплоизолирующими характеристиками они обладают. Очень многих одолевали сомнения: неужели на такой простой оснастке и своими руками так легко можно отформовать блок, выдерживающий более 100 тонн, и который обладает высокой степенью морозостойкости.

Да, это так, что было подтверждено и теорией строительных материалов, и испытаниями, и немалым опытом строительства.

На начальных этапах освоения технологии ТИСЭ в качестве бетонного раствора предлагалось использовать смесь цемента и песка (1 : 3) с небольшим содержанием воды (жесткая смесь).

Идея использования такой смеси для формования стеновых блоков пришла автору при просмотре одной из книг по строительной технологии.

"Материаловедение для каменщиков, монтажников конструкций", К. Н. Попов, М., Высшая школа. 1991г.

"...Марку цемента определяют по прочности на изгиб и сжатие образцов - балочек, изготовленных из цементно - песчаного раствора с весовым соотношением 1 : 3, и твердевших в нормальных условиях 28 суток при температуре (20()С).

Для изготовления трех образцов отвешивают 500 г портландцемента и 1500 г стандартного песка (модуль крупности Мк=2,5...2,7). Смесь перемешивают и заливают 200 г воды (В/Ц=0,4) Тщательно перемешивают до получения однородной массы.

Приготовляемая растворная смесь не является кладочным или штукатурным раствором, а представляет собой как бы модель бетона, поэтому она значительно менее пластична, чем традиционная растворная смесь, которой пользуются каменщики и штукатуры. Создается жесткая смесь.

Теоретически, для твердения цемента, для протекания процесса его гидратации, требуется В/Ц = 0,2....0,25, но расход во-

|

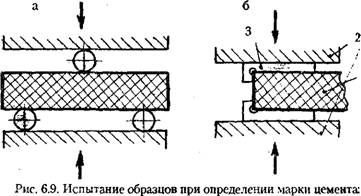

А - испытание на изгиб; б - испытание на сжатие; 1 - половинка образца; 2 - плиты пресса; 3 - металлические накладки |

Ды увеличивают для повышения удобоукладываемости раствора.

Смесь закладывают в разъемную металлическую форму, предназначенную для формования трех образцов размерами 40 х 40 х 160 мм. Смесь уплотняется либо вибрацией на вибростоле в течение 3 минут, либо - послойным штыкованием (ручная трамбовка).

Прочность образцов - балочек определяют, испытывая их сначала на изгиб (рис. 6.9, а), а образовавшиеся половинки - на сжатие (рис. 6.9, б).

Предел прочности на сжатие Исж для образца вычисляют по формуле Исж = Р / F, где

Р - разрушающая нагрузка (кГ), F - площадь металлических накладок (см2).

. Предел прочности на сжатие цемента вычисляют по результатам шести испытаний, как среднее арифметическое четырех результатов (наибольший и наименьший не учитывают...)".

Величина Исж в (кГ/см2) и будет соответствовать марке цемента. Так цемент, образцы которого разрушились при давлении 400 кГ/см2, будет иметь марку 400.

Именно такой процесс формования смеси песка и цемента было решено использовать при изготовлении стеновых блоков. Такой подход позволил получить для стеновых блоков

Максимально возможные прочностные характеристики, которые можно создать с данным цементом.

Например, если площадь опоры стенового блока ТИСЭ-2 - около 600 см2, то при марке цемента 400, этот блок должен выдержать на сжатие около 240 т. Правда есть такой параметр, который показывает различие между результатами испытания образцов и уровнем предельных напряжений в реальных изделиях, изготовленных из тех же материалов и по той же технологии, что и образцы. Этот параметр зависит от геометрии изделия: чем меньше относительная толщина стенок реальной конструкции, тем меньше этот коэффициент. В среднем, проч-. ность изделий уменьшается в 0,4...0,6 раз по отношению к прочности образцов.

Таким образом, вполне реально, чтобы наш стеновой блок смог выдержать на сжатие около 120 тонн. Если стеновой блок, отформованный с модулем ТИСЭ, подвержен длительной эксплуатации в условиях замораживания и оттаивания (блоки, расположенные во влажном грунте), то его реальная прочность снижается ещё вдвое. Это - около 60 тонн.

Если стеновые блоки не находятся в грунте, не намокают, защищены от попадания влаги или они находятся под слоем теплозащиты и не подвержены замораживанию - оттаиванию, то их расчетная прочность сохраняется на уровне 120 тонн.

Тем не менее, и 60 тонн - достаточно высокая величина. Один пустотный стеновой блок, отформованный с модулем ТИСЭ-2, может выдержать вес небольшого каменного дома с бетонными перекрытиями (рис. 6.10).

При дальнейшем изучении материалов, касающихся разработанной технологии, автор получил много подтверждений выбранной позиции.

"Бетонныеработы", А. А. Афанасьев., М., Высшая школа., 1991г.

"..Жесткие бетоны при хорошем уплотнении обладают большей прочностью, чем подвижные, при одном и том же расходе цемента. Применение жестких бетонов позволяет экономить 10...20% цемента...".

"..Жесткая смесь имеет наименьшее водоцементное соот-

|

\ t /

Рис. 6.10, Один стеновой блок, отформованный на модуле ТИСЭ-2, может выдержать вес среднего дома |

Ношение (В/Ц)...... Морозостойкость повышается при снижении В/Ц... В настоящее время созданы бетоны с морозостойкостью 600...800 циклов, например, бетоны на мелкозернистых заполнителях - песках.".

"...Особо жесткие смеси используют при изготовлении изделий по технологии, предусматривающей их немедленную распалубку.... Для повышения морозостойкости конструкций и увеличения их механических характеристик в дорожном строительстве применяют бетоны повышенной жесткости...".

"... Для уплотнения жестких бетонных смесей при устройстве покрытий небольшой толщины используется трамбование. Применяют пневматические или ручные трамбовки. Смеси уплотняют слоями толщиной 10...15 см".

Стройинформ., 2001г., "Песчаный бетон:родина - Россия", К. Львович, проф., НИИЖБ.

"... Известный уже более века песчаный бетон стал предметом систематических исследований с середины пятидесятых годов, что было связано, в первую очередь, с организацией производства железобетона в 'регионах, где отсутствуют месторождения крупного заполнителя...".

"...Песчаный бетон, как правило, обладает высокими физико - механическими характеристиками по сравнению с бетоном на крупном заполнителе... ".

"...Бортовые камни из песчаного бетона, находившиеся 25 лет в эксплуатации, не имели следов разрушения, в то время, как бортовые камни из тяжелого крупнозернистого бетона, изготавливаемые по традиционной технологии, разрушились через 2-3 года от размораживания".

. "Песок - единственный заполнитель в песчаном бетоне, наиболее дешевый и повсеместно распространенный строительный материал, стоимость которого в России в 2 - 3 раза ниже стоимости щебня ив 6 - 8 раз - керамзитового гравия...".

Высокие показатели блоков, отформованных по технологии ТИСЭ, были подтверждены комплексными испытаниями в КТБ Мосоргстройматериалы, проведенными в начале 1995 г. Блоки, отформованные с опалубкой ТИСЭ-2 с использованием цемента марки 400, выдержали больше 100 т. При испытании на морозостойкость после 50 циклов их прочность снизилась на 10% (по СНиП допускается - 25%).

Применение жесткой пескобетонной смеси в индивидуальном строительстве пока не столь распространено. Для многих начинающих и даже профессиональных строителей это в новинку. Поэтому на составе применяемых жестких смесей придется остановиться более подробно.'

Для правильного подбора состава пескобетонной смеси и ухода за созревающим бетоном, необходимо знать как характеристики самих составляющих смеси, так и технологические особенности создания пескобетона.

Портландцемент - гидравлическое вяжущее, получаемое тонким измельчением портландцементного клинкера и небольшого количества гипса (1,5...3%).

Соотношение компонентов сырьевой смеси, необходимой для создания цемента, выбирают с тем расчетом, чтобы полученный при обжиге портландцементный клинкер имел следующий химический состав (%): СаО - 62...68, Si02 - 18...26, АІ203 - 4...9, Fe203 - 2...6. Для получения клинкера чаще всего используют известняк и глину (добываемые отдельно) в соотношении 3 :1 (по весу). Приготовленную смесь подают на обжиг во вращающуюся печь, где при температуре 1200..,1450°С происходит обжиг - образование цементного клинкера - твердых кусков размером в горошину или орех серого цвета. В шаровых мельницах куски клинкера тонко размалываются с гипсом и другими добавками (тонкость помола - менее 0,08 мм).

Обращаем внимание некоторых индивидуальных застройщиков, которые очень ревностно относятся к экологии жилья, что эти природные минеральные составляющие цемента - экологически нейтральны. Низкий уровень экологической безопасности бетонных домов - в гранитном щебне и малой воздухопроницаемости стен.

Свойства портландцемента зависят от его минерального состава и тонкости помола. Чем тоньше помол, тем цемент быстрее твердеет.

Насыпная плотность цемента - 1100 ...1200 кг/м3, в уплотненном состоянии - до 1700 кг/м3.

Твердение цемента - химический процесс, который происходит при взаимодействии его с водой, сопровождающийся выделением тепла. Частицы цемента начинают растворяться, причем одновременно происходят гидролиз (разложение отдельных минералов водой) и гидратация (присоединение воды), образуется цементное тесто, из которого позднее выпадают твердые кристаллы высокой прочности.

Процесс твердения портландцемента - достаточно длительный процесс (месяцы и годы). Но с течением времени скорость нарастания прочности замедляется. Поэтому качество цемента принято оценивать по прочности, набираемой им в первые 28 суток твердения.

Срок схватывания - одна из основных характеристик твердения цемента. Он рассчитывается от момента затворения {соединение с водой). Начало схватывания должно быть не ранее чем через 45 минут, а конец - не позднее 10 часов. Такие сроки дают возможность транспортировать и укладывать бетонные смеси до начала схватывания. Эти показатели определяют при температуре 20° С. Если цемент затворяют горячей водой (более 40" С), то может произойти очень быстрое схватывание.

При твердении бетона в естественных условиях 50% прочности достигается через 2-7 суток. Эти сроки значительно удлиняются при пониженных температурах. При повышении температуры до 80° С сроки созревания бетона сокращаются в 8 - 10 раз.

На производствах ЖБИ для ускорения набора прочности бетонными изделиями применяют пропарочные камеры, где бетонные изделия набирают прочность, достаточную для транспортировки изделий, за 5 - 10 часов.

Работая по технологии ТИСЭ, надо учитывать, что приготовленная смесь должна быть израсходована до начала момента схватывания (за 20 - 30 мин).

При температуре + 5° С бетонные смеси резко снижают скорость набора прочности. При температуре ниже 0° С химически несвязанная вода превращается в лед и увеличивается в объеме на 9%. В результате в бетоне возникают напряжения, разрушающие его структуру.

При оттаивании процесс гидратации цемента возобновляется, но из - за разрушенной структуры бетон не может набрать проектной прочности.

Экспериментами установлено, что если бетон до замерзания наберет 30 - 50% от проектной прочности, то дальнейшее воздействие низких температур не влияет на его физико - механические характеристики.

При внесении химических добавок процесс твердения бетона будет протекать и при температурах ниже 0°С, но несколько замедленно (это свойство используется при бетонировании столбов в условиях вечной мерзлоты). Скорость набора прочности бетоном зависит от температуры и химическо-

|

Табл. 6.1. Скорость набора прочности бетона с протнвоморознымн добавками % от R

|

|

Го состава противоморозных добавок. |

Если противоморозные добавки действуют до температуры - 15°С, то можно принять следующие параметры скорости набора прочности бетоном (табл. 6.4).

Добавки водят в видр, водных растворов в процесс приготовления бетонных смесей в количестве 2...10% от массы цемента.

В качестве противоморозной добавки может быть использована обычная пищевая соль, смесь её и хлорида кальция:

- 5% водный раствор пищевой соли (на 40л воды - 1 кг соли) замерзает при - 5°С;

- раствор 6% пищевой соли и 9% хлорид кальция (ХК) (на 100 литров воды - 2,5 кг соли и 4 кг хлорид кальция) замерзает при - 15°С.

В качестве противоморозных добавок применяют и другие соли: нитрит натрия (НН), нитрат кальция (НК), нитрит - нитрат кальция (ННК), поташ (П) и их соединения. Соли вводят в бетонную смесь только в виде водных растворов.

В настоящее время на рынке строительных материалов появилось достаточно много весьма эффективных отечественных противоморозных добавок в жидком и в сухом виде.

Заполнитель песчаного бетона - песок

Заполнители занимают в бетоне до 80% объема и существенно влияют на его прочность, долговечность и стоимость. В технологии ТИСЭ для формования стеновых блоков основной заполнитель - песок, но не любой.

Немедленная распалубка требует повышенной жесткости для раствора. Пластичные растворы, включающие мелкие

Фракции песка, - не подходят для этой цели. Мелкие и пыле - ватые пески идут только на штукатурку и на кладочный раствор, но не для формования стеновых блоков с немедленной распалубкой.

В случае, когда нет песка с крупной или средней фракцией, приходится брать мелкий песок. Бетонная смесь с таким песком требует очень тщательной дозировки воды. При незначительном избытке влаги, формуемые блоки после распалубки "плывут" (рис. 6.11). Именно в этом и состоит ограничение по выбору подходящего песка.

Основная цель заполнителя - образовать скелет, основу для сохранения формы после распалубки. Смесь мелкого песка с цементом и водой больше напоминает сметану, а смесь цемента с крупным песком - влажный грунт.

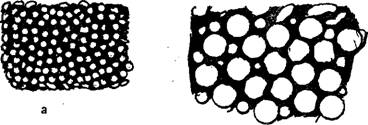

Мелкий песок не может создать достаточно жесткую пространственную структуру (рис. 6.12, а). Смесь крупного и мелкого песка - идеальный заполнитель для этой цели (рис. 6.12, б).

Б

|

Рис. 6.12. Структура песчаного бетона: а - мелкий песок; б - крупнозернистый песок |

Наилучший вариант, если песок представляет собой рыхлую смесь зерен, когда крупность зерен колеблется от 0,14 До 5мм. Количество мелких зерен, проходящих через сито 0,16мм в песчаных бетонах не должно быть более 10%.

Чем больше в песке мелких зерен, тем больше его удельная поверхность и тогда для соединения зерен песка в растворе или бетоне потребуется больше цемента.

По зерново, му составу пески подразделяются на группы, приведенные ниже (ГОСТ 8736 - 85) - табл. 6.2.

Водопотребностпъ песка - наибольшее количество воды, которое может быть принято сухим песком в весовом отношении.

Как видно из таблицы мелкий песок может принять влаги в 2 раза больше, чем крупный песок, благодаря большей поверхности смачивания зерен.

Для составления смеси важным параметром является плотность песка. Она изменяется с изменением его влажности своеобразным образом:

- совсем сухой песок имеет насыпную плотность 1500кг/м3;

- при влажности 5% она уменьшается до - 1300 кг/м3;

- при влажности 15% и более она увеличивается до 1900кг/м1

Именно поэтому, когда требуется уплотнить песок, его проливают водой.

|

Табл. 6.2. Зерновой состав песков различных групп

|

Используя песок, лежащий под открытым небом, в процессе приготовления цементной смеси необходимо учитывать как повышение его плотности от дождей, так и наличие самой влаги.

При указании состава смеси всегда подразумевают весовое соотношение сухого песка и цемента. Если же дозирование - объемное, то изменение плотности песка от степени его влажности - обязательно следует учитывать.

Пески делятся на природные, образовавшиеся в результате выветривания горных пород, и искусственные, получаемые в результате дробления твердых горных пород.

|

|

Горные (овражные) пески образуются в результате выверивания горных пород и последующего переноса продуктов выветривания ветром и ледниками. Угловатая форма и шероховатость поверхности зерен способствуют хорошему сцеплению их с вяжущим. Недостаток таких песков - загрязненность глиной и примесями.

Речные и морские пески более чистые, но их зерна, как правило, округлой формы в результате длительного воздействия движущейся воды. Наиболее вредная примесь в песке - глина, так как она препятствует сцеплению составляющих самой смеси.

Искусственные пески, используемые значительно реже, бывают тяжелые и легкие. Тяжелые пески получаются дроблением плотных горных пород (базальт, диабаз, мрамор, гранит). Легкие пески получают дроблением пористый пород (пемза, туф) или изготавливают специально (перлитовый и керамзитовый песок).

Присутствие в песке пылеватых и глинистых включений снижает прочность и морозостойкость бетона. В природном песке пылеватых и глинистых включений не должно быть больше 3% по массе, причем содержание собственно глины не должно превышать 0,5%.

Избавиться от загрязнений песка можно только его промывкой. Для этого песок помещают в деревянный ящик или металлическую ёмкость (бочку) и промывают его потоком воды. В большинстве случаев этого не требуется.

Важным для формования блоков является не только фракции заполнителя, но и его прочность, пористость. При слабой прочности заполнителя сам отформованный блок также будет непрочным. При высокой степени пористости заполнителя снизится морозостойкость бетона.

Для приготовления бетона применяют воду, которая не должна содержать примесей, задерживающих твердение цемента, вызывающих его коррозию. К таким примесям относятся кислоты и соли. Болотная вода, богатая органическими примесями, а также сточные воды, содержащие сахар, жир, кислоты и другие включения, для приготовления бетона также не пригодны. Обычно используют водопроводную воду, а в ряде случаев - морскую, если содержание солей в ней не превышает 5 г. /л.

Жесткость (подвижность) бетона

Жесткость пескоцементной смеси является основным параметром, обеспечивающим качественное формование изделий, высокую их прочность и морозостойкость.

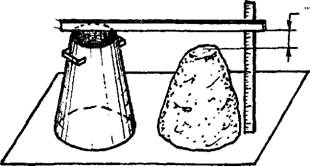

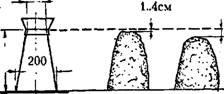

Подвижность смеси зависит от водоцементного соотношения (ВЦ). В практике индустриального строительства оно оценивается с помощью эталонного конуса - емкости высотой 300 мм с диаметром нижнего основания в 200 мм и диаметром верхнего основания - 100 мм (рис. 6.13).

|

|

|

,.см |

|

Рис. 6.13. Определение подвижности смеси |

|

|

|

5..9см |

|

III |

|

IV 10..15CM >16см |

|

I |

|

|

|

100 |

|

II |

|

О о со |

|

Рис. 6.14. Подвижность смеси: I - малоподвижная (жесткая); II - подвижная; III - пластичная; IV - литая |

Для определения подвижности смеси конус через воронку заполняют раствором, уплотняют его, а затем поднимают конус, освобождая раствор. Смесь под собственным весом начинает оседать. Величина, на которую уменьшится высота раствора (осадка конуса) и будет характеризовать подвижность смеси (рис. 6.14).

При формовании блоков по технологии ТИСЭ не обязательно прибегать к работе с эталонным конусом. Подвижность смеси должна быть такой, чтобы после сжатия смеси в руке она сохранила бы свою форму, а на ладонях не осталось бы следов цементного молока. Другой критерий требуемой жесткости - появление на поверхности отформованного блока цементного молока.