Минеральная пата

Минеральная пата--рыхлый материал, состоящий из тонких (1 ... 15 мкм) волокон стекловидной структуры. Технология минеральной ваты включает следующие процессы: подготовку сырья, плавление сырья і получение силикатного расплава, переработку

Юл

Расплава в волокно, формирование минераловатного ковра, руло - нирование полученного ковра.

Сырьевые материалы для минераловатного производства достаточно разнообразны и имеются в стране в большом количестве. Для изготовления минеральной ваты применяют промышленные отходы, попутные продукты производств, горные породы. К сырью для производства минеральной ваты предъявляют следующие основные требования: оно должно иметь определенный химический состав, обеснечнвающнй стойкость волокна против действия эксплуатационных факторов (влаги, температуры); невысокую температуру получения расплава, достижимую в применяющихся для этих целен плавильных агрегатах; образовывать силикатные расплавы, характеризующиеся необходимыми для волокнообразо - вания реологическими показателями; быть распространенным и не требовать сложной предварительной подготовки.

Перечисленные требования обычно обеспечиваются составлением соответствующей смеси (шихты), включающей два или более компонентов. Лишь немногие виды природного сырья могут быть использованы для получения минеральной ваты без подшихтовкн.

Доменные шлаки являются одним из основных видов сырья для производства минеральной ваты. Они представляют собой расплавы (жидкие и охлажденные), в которых кристаллизуются силикаты и алюмосиликаты. В зависимости от содержания составляющих их оксидов (Si02, А120з, СаО и MgO) шлаки разделяют на основные, когда модуль основности

CaO + MgO_ 0 S1O2 + AI2O3 ^ V '

Кислые (Л10<1) и нейтральные (Af0=l).

В состав шлаков входят шесть главнейших оксидов, содержание которых, % по массе, колеблется в следующих пределах: Si02—35 ... 40; А120з—10 ... 15; СаО —35 ... 45; MgO — 5 ... 10; Fe203 + Fe0 —0,5 ... 1,0.

Ваграночные шлаки в ряде случаев являются подходящим сырьем для получения минеральной ваты. Их можно применять как в качестве компонента шихты для подкисления доменных шлаков, так и в качестве основного сырья однокомпонентного состава. Содержание оксидов, % по массе, в этих шлаках находится в следующем соотношении: Si02—40 ... 49; А|203— 17 ...19; СаО—19 ... 32; MgO—3 ... 4; Fe203—3 ... 5.

Мартеновские шлаки являются основными. Содержание в них Si02 и AI0O3 не превышает 40%. Кроме того, в их составе обычно содержится до 20% оксидов железа и марганца. Их используют в качестве добавки к доменным шлакам или горным породам с целью снижения вязкости расплава.

Металлургические шлаки используют в охлажденном виде (отвальные шлаки) и в огненно-жидком состоянии. В последнем случае существенно снижаются затраты топлива на производив

Ство минеральной ваты, однако существенные трудности корректировки состава огненно-жидких шлаков сдерживают развитие этого вида их переработки.

Зола тепловых э л е к т р о ст а н ц и й — вид сырья, характеризующийся непостоянством химического состава и зависящий от вида сжигаемых углей. Однако проведенные исследования показали возможность ее переработки в минеральную вату в электропечах.

Отходы керамического п сил нкатиого производства используют в качестве одного пз компонентов для регулирования химического состава шихты.

Горные породы могут применяться в чистом виде ІІЛІІ в качестве компонента шихты. К числу лучших горных пород для производства минеральной ваты относят изверженные горные породы габбро базальтовой группы и подобные им но химическому составу метаморфические горные норо щ, а такач мергели. Запасы этих горных пород в СССР огромны.

Содержание оксидов в составе горных пород, применяемых для производства минеральной ваты, обычно колеблется в следующих пределах, % по массе: Si02—45 ... 65; А1203—10 . .20; СаО—5 ... 15; F203 + Fe0—10 ... 15; Na20 + K20—1 ... 3, хотя в ряде случаев содержание отдельных оксидов выходит за указанные пределы.

Габбро-базальтовые горные породы (диабазы, базальты, габбро), а также их метаморфические аналоги (амфиболиты, извест - ковистые сланцы), мергели являются оптимальным сырьем для минераловатного производства. Получаемая из них вата характеризуется повышенной эксплуатационной стойкостью.

Кислые горные породы типа гранита, перлита, грандиорнта образуют расплавы с более высокой вязкостью, чем габбро-базальтовое сырье. В результате этого требуется повышенный расход топлива, снижается производительность плавильных агрегатов. Этот вид горных пород целесообразно применять для повышения белизны волокна при его использовании, например для получения декоративно-акустических изделий. Пока в отечественной практике эти горные породы в чистом виде применения не нашли.

Физико-химические основы получения силикатных расплавов с заданными свойствами являются теоретической базой технологии искусственных минеральных волокон. Технология минеральной ваты, равно как стекловолокна и некоторых видов жаростойких волокОн, предполагает стекловидное (стеклообразное) состояние готового продукта. Это особое состояние вещества, отличающееся как от кристаллического, так и от аморфного состояния. Оно характеризуется наличием в вещ'ч гне кристаллитов микрокристаллических образовании, которые имеют сравнительно правильную кристаллическую решетку во внутренней части и деформированную во все большей степени но мере удаления от центра. В стекле кристалла іїї-: раз ю. кч.■ морі) поп прослойкой. Характерным для

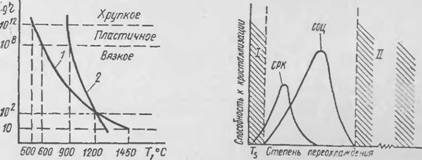

такого состояния вещества является то, что процесс превращения его из жидкого состояния в стекловидное является обратимым, а процесс перехода из стекловидного состояния в кристаллическое необратимым, т. е. из кристаллических веществ нельзя получить стекла без их расплавления (рис. 7.1). Таким образом, стекловидное состояние вещества является метастабильным (неустойчивым). Неустойчивое состояние молекулярных групп у вещества, находящегося в стекловидном состоянии, может привести к тому, что избыточная потенциальная энергия, скрытая в стекле, как в переохлажденной жидкости, при соответствующих условиях перейдет в явную форму, сопровождаясь определенной ориентацией молекул и превращением стекловидного вещества в кристаллическое. Такой процесс называют рекристаллизацией или расстекловыванием. При этом с текло теряет свои основные свойства: прозрачность, прочность, твердость. Одной из главных причин рекристаллизации стекла является продолжительное воздействие на него повышенных температур. Такие условия могут иметь место при изоляции минеральным волокном горячих объектов. Склонность минерального волокна к рекристаллизации зависит от его химического состава и усиливается по мере перехода от кислых составов к основным.

Далеко не все вещества способны из расплавленного состояния переходить в стекловидное, минуя процесс кристаллизации. Из жидкого состояния в твердое кристаллическое переходят такие расплавы, вязкость которых невелика, и при охлаждении вплоть до момента кристаллизации медленно возрастает. Для высоковязких расплавов по мере их охлаждения характерен путь не кристаллизации, а стеклообразования. К таким высоковязким веществам, называемым стеклообразователями, относят Si02, В203, Na2Si205.

Так как в расплавах для получения минерального волокна в качестве стеклообразователя обязательно присутствует Si02, то речь пойдет о силикатных расплавах. При получении силикатных расплавов протекают сложные физико-химические процессы, характер которых определяется составом шихты и температурой. Во всех случаях происходят процессы силикато - и стеклообразования. Силикатообразование начинает протекать между материалами, составляющими исходную шихту, уже в твердом состоянии при относительно низких температурах (400 ... 600СС). Однако скорость реакций при этом невелика. Существенная интенсификация процессов наступает при появлении жидкой фазы, которая образуется в объеме шихты вследствие плавления легкоплавких компонентов и возникновения эвтектик.

Возможность химического взаимодействия определяется законами химической термодинамики, а при наличии благоприятных термодинамических условий — действием кинетических факторов, к которым в первую очередь относится поверхность контакта. Чем больше площадь непосредственного контакта зерен компонентов, тем быстрее протекает процесс снлпкатообразования. Ічак известно, площадь поверхности контактов для шихты одного и того же объема возрастает с увеличением дисперсности зерен. Следовательно, измельчение компонентов шихты способствует ускорению реакций енлнкатообразовання и іомогепнзации расплава, которая необходима тли получения стабильных свойств волокна.

Для перевода твердой фазы в жидкое состояние необходимо затратить энергию на преодоление сил, действующих между элементами решетки. Плавление наступает тогда, когда средняя энергия колебаний >лемеитов решетки достаточно велика для нарушении СИМ 111 меж іу цими Ь> не 1.1ІЧІСГО прі-менп ечн т. їлось, 410 структура жидкое!!! иже при іемпературах, близких к температуре кристаллизации, лишена какой-либо упорядоченности. В действительности в отличие от кристаллов так называемый «дальний порядок1 в расположении молекул или атомов в жидкости отсутствует. О днако есть «ближний поря ток ■ т. е. имеет место правильность расположения частиц в непосредственное близости от любого данного атома (молекулы), затухающая с расстоянием.

В настоящее время наиболее часто силикатные расплавы рассматривают как ионные жидкости. Стеклоооразовагелем или сст - кообразователем является кремниевая кислота. Установлено, что из всех связей 0~- связь с Si44 самая прочная. Этим и обусловлено существование кремнийкнелородных комплексов как самостоятельных структурных единиц кристаллической решетки. При плавлении силикатов их решетка разрушается из-за разрыва более слабых связей между катионами и кремнийкпелородными анионами. Наличие жесткой ковалеитпой связи Si—О определяет присутствие в силикатных расплавах устойчивых комплексов ионов (SuO>), образующих анионный скелет расплава. Внутри этого каркаса преобладают ковалентные, а вне каркаса — ионные связи.

Структура силикатных расплавов определяет их свойства. Их вязкость зависит от подвижности анионного каркаса, а электропроводность— от подвижности ионов-модификаторов (т. е. ионов с малым зарядом п большим размером, например щелочных и щело- чеземельпых), поляризующих СВЯПІ Si—О.

Основными свойствами силикатных расплавов, влияющими на свойства минеральных волокон, получаемых из них, являются вязкость, поверхностное натяжение и кристаллімацпоппая способность.

Вязкость — одно из основных свойств силикатных расплавов. Силикатные расплавы, если они не содержат кристаллических взвешенных частин, ведут себя как нормальные ньютоновские жн скости. При температурах ниже верхнего предела крнсталлиза-

11 ■

:i! if в них наблюдаются признаки структурирования, что приводит к у дшению качества волокна.

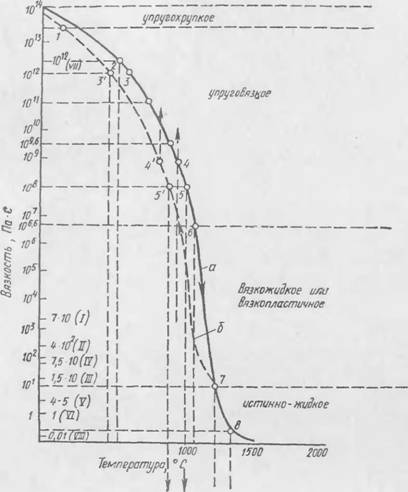

С повышением температуры вязкость силикатных расплавов понижается вследствие усиления броуновского движения, ослабления и разрыва связей между структурными группами и распада ассоциаций; охлаждение расплавов вызывает обратные изменения (рис. 7.2).

Характер изменения вязкости расплавов от температуры определяется их составом. По характеру изменения вязкости различают длинные и короткие расплавы. Для длинных расплавов характерен большой интервал вязкости, т. е. большая разница температур жидкотекучего состояния и перехода в хрупкое состояние. Короткие расплавы имеют малый интервал таких температур, т. е. короткий интервал вязкости (рис. 7.3). Для переработки расплавов r волокно лучше применять длинные расплавы.

/Іти рмик іным тігчЖі-іпіґ и п. II м, нлм. гпают работ*1, которую необходимо затратить па образование единицы новой поверхности в плоскости раздела двух фаз при постоянной температуре. Этот юказатель характеризует интенсивность межмолекулярных (межатомных, межионных) сил в расплаве. На поверхностное натяжение существенно влияют изменения в поверхностном слое. Поэтому адсорбционные процессы сопровождаются изменением поверхностного натяжения. Из формулы Гнббса

Г = Crfj, (7.2)

RTdC V '

Где Г —удельная адсорбция, моль/см2; С — концентрация растворенного вещества в разбавленном растворе. Адсорбция положительна, когда производная do/dC отрицательна. Вещества, для которых da/dC<ZО, называют поверхностно-активными, так как они понижают поверхностное натяжение, адсорбируясь в поверхностном слое (на границе раздела) жидких или твердых веществ.

А. А. Аппен разделил оксиды силикатных расплавов по воздействию на поверхностное натяжение на три группы: поверхностно - неактивные: Si02, Ті02, А12Оз. Na20, MgO, Mn'O, CaO, FeO; имеющие промежуточный характер: K20, В203; поверхностно-активные: Сг203, СгОз, S03, VoOs, V03. Из оксидов, присутствующих в силикатных расплавах, более сильно поверхностное натяжение снижают Si02 и Na20.

Поверхностное натяжение силикатных расплавов значительно меняется в интервале температур, соответствующих размягчению материала (600 .. . 750Х) —от 10 до 0,25 Н/м. а при высоких температурах изменение а от Т незначительно. Снижение поверхностного натяжения благоприятно влияет на ход волокнообразования.

Появление кристаллической фазы в расплаве отрицательно сказывается как на процессе волокнообразования, так и на термоустойчивое™ волокна. Кристаллизационная способность силикат-

|

Состояние |

|

Рис. 7.2. Зависимость вмікости силикатного расплава от температуры: |

С — при плавлении; б — при охлаждении. Уровни: /— прекращение вытягивания волокон; // — максимальная вязкость при разделении расплава на струйки в чаше при цеитробежно-фильерио-дутьевом способе волокио - обпазоиання; III — интенсивное пытягнпаиис волокеш. газовым потоком; iv — максимальная пщкпеть на члше при игигробежио-фильеріт-лутье. пом способе; v—жидкоіскуичгі). ряспланоп при каменном лигьс; vi 11 I//—начало н окончание образования нолпкон; viii — образование не - 1ІОЛОКНІІ0ТІ4Ч ПКЛКІЧІ'НІїП («корольков», егеклосфер)

Ных расплавов подчиняется определенной закономерности: минимум кристаллизационной способности соответствует составам, в которых в качестве первых фаз из расплавов выделяются одновременно два или несколько видов кристаллических соединений разного состава. Им соответствуют эвтектические точки, границы полей на диаграммах состояния. Для предотвращения или ослабления кристаллизации необходимо ввести в состав расплава любой оксид, не входящий в состав первой кристаллической фазы и не

|

|

|

! |

|

Рис. 7.4. Скорость образования центров кристаллизации (СОЦ) и роста кристаллов (СРК) как функция степени переохлаждения расплава |

|

Рис. 7.3. Характер изменения вязкости у длинных (1) и коротких (2) расплавов |

Способный быть затравкой кристаллообразования, или уменьшить содержание оксидов, входящих в состав первой фазы. Самопроизвольная кристаллизационная способность стеклообразующих расплавов определяется двумя факторами: скоростью образования центров кристаллизации (СОЦ) и линейной скоростью роста кристаллов (СРК). Типичный ход изменения СОЦ и СРК показан на рис. 7.4. Ниже температуры плавления Ts, или температуры ликвидуса, расположена метастабильная зона /, в которой центры кристаллизации практически не образуются, но рост кристаллов возможен, если внесены примесные затравки или зародыши образовались при более низкой температуре. Существование этой зоны объясняется низкой равновесной температурой плавления мелких кристаллов по сравнению с макроскопическими. Лишь после того как система доведена до определенной степени переохлаждения, становится возможным самопроизвольное образование центров кристаллизации. При дальнейшем охлаждении СОЦ п СРК возрастают и достигают максимумов, а затем вновь снижаются, стремясь к исчезающе малым значениям, благодаря тормозящему влиянию высокой вязкое ги. В отвердевшем стекле кристаллизации не происходит. Низкотемпературная область II с практически нулевой СОЦ может считаться второй метастабильной зоной.

Структура и свойства силикатного расплава зависят от его химического состава. В соответствии с ионной теорией влияние различных оксидов на вязкость и температуру кристаллизации силикатных расплавов объясняется следующим. Если катион оксида является комплексообразующим, то рост его содержания в расплаве будет повышать вязкость расплава вследствие увеличения размеров комплексных ионов или повышения их концентрации в расплаве. К таким оксидам относят Si02, А1203, Сг203. Если катион оксида не является в данных условиях комплексообразующим. то такой оксид, отдавая свой кислород комплексам, уменьшает тем самым их размеры. Поэтому добавление СаО, MgO, МпО, .Ч'агО, К20 и ТЮ2 уменьшает вязкость расплавов. Одновременно добавление этих окси юв повышает темпераіурх кристаллизации, если образуются прочные связи катнон-кислородкомилексных анионов (СаО, MgO, ТЮи). и понижает эту температуру, если связи менее прочные (МпО, FejO-. а. О, К^О) Это псно. тыукп на практике тя направленно! о регулирования свонсів силикатных ра сплавов.

Вязкость и поверхностное натяжение силикатных расплавов являются основныхш свойствами, определяющими способность данного расплава к волокпообразовапию. Переработка силикатных расплавов в волокно происходит в интервале температур 1300 .. . 1400°С, вязкость при этом должна находиться в пределах 0,5 5 Па-с.

Высокое поверхностное натяжение расплавов способствует образованию неволокнистых включений («корольков») в минеральной вате, причем чем меньше вязкость расплава в период волокно - образования, тем сильнее отрицательное действие поверхностного натяжения. Вместе с тем высокая вязкость затрудняет переработку струи расплава и волокна. Практически значения поверхностного натяжения расплавов, полученных из шихт, применяющихся в минераловатном производстве, составляют 0,3 ... 0,45 Н/м.

Обобщение данных отечественных и зарубежных исследователей о влиянии каждого компонента на свойства расплава и получаемой минеральной ваты позволяет сделать следующие выводы:

Si02—повышает вязкость силикатных расплавов и химическую стойкость волокон в любых средах; удлиняет интервал вязкости; снижает кристаллизационную способность расплавов;

В203 — оказывает сильное флюсующее действие, уменьшает поверхностное натяжепне расплава и температуру верхнего предела кристаллизации, значительно улучшает выработочные свойства расплава, увеличивает длину волокна, повышает устойчивость волокон к воде, но понижает устойчивость к кислотам и щелочам;

All)., ноиышасг вя шості, и поверхностное ватяженпе расплавов, прочность и модуль упруїосли волокон, устойчивость их к поде, кислото и юмпературосюнкосп.;

Fe,0» снижает вязкость расплавов, повышает их поверхностное натчжеппе п химическую устойчивость волокон;

І о-

CaO, MgO— при высоких температурах понижают вязкость

Ния C:S. Влияние MgO на снижение вязкости особенно заметно при повышении его содержания до 9% и более. Повышение содержания MgO за счет СаО значительно повышает химическую стойкость волокон;

ТіОг — улучшает химическую устойчивость ко всем средам, является хорошим плавнем, значительно снижает воязкость расплава, но повышает склонность к кристаллизации;

Zr02 — очень сильно повышает химическую устойчивость ко всем средам и является единственным оксидом, который делает многокомпонентные с текла устойчивыми к щелочам; увеличивает тугоплавкость расплава и повышает склонность к кристаллизации;

|

Ликатных расплавов при 1400°С |

ZnO — в небольших количествах оказывает положительное влияние на химическую устойчивость, снижает вязкость расплавов и уменьшает склонность к кристаллизации;

FeO — снижает вязкость, но повышает поверхностное натяжение расплавов, снижает начальную температуру разрушения волокон;

МпО — в небольших количествах увеличивает химическую устойчивость, снижает вязкость и склонность к кристаллизации;

Na20, КгО, LiO — являются плавнями и снижают склонность к кристаллизации, уменьшают стойкость волокон к воде; повышенное содержание К20 уменьшает поверхностное натяжение расплава.

Расплав для получения минеральной ваты содержит в основном Si02, А1203, СаО, MgO примерно в следующих соотношениях, % по массе: Si02 —35 ... 60; А1203— 5 ... 15; СаО —20 ...25; MgO — 5 ... 15. В небольшом количестве могут присутствовать Fe203, FeO, Na20, К20, МпО.

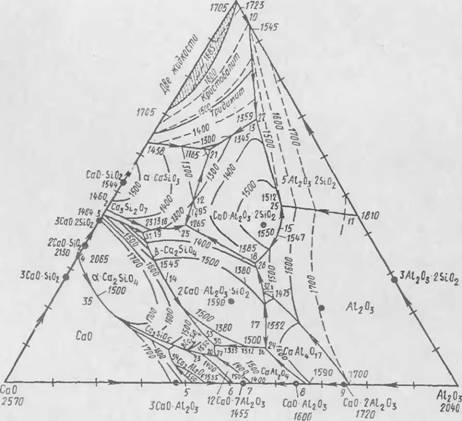

Вязкость расплава для получения минеральной ваты приближенно можно определить по диаграмме вязкости: Si02—А1203— СаО, если пересчитать MgO на СаО (рнс. 7.5). Кривые линии на диаграмме соединяют точки с одинаковыми значениями вязкости расплава при различных содержаниях SiOo, А1203, СаО. При MOOT, интервал вязкости, при котором возможно получение волокна из расплава, должен находиться в пределах 0,5 ... 1,5 Г1а-с.

Температура плавлення, кристаллизации и возможный ход кристаллизации могут быть приближенно определены по диаграмме состояния системы: Si02—А1203—СаО (рис. 7.6), а более точно по диаграмме состояния четырехкомпонентной системы: Si02— А120з—СаО—MgO. Однако всегда надо учитывать наличие примесей.

П15 SiOz

|

Рис 7.6 Диаграммам стояний СаО — AI2O3 — SiOs |

Свойства минеральной ваты зависят от ряда факторов, важнейшими из которых являются: химический состав силикатного расплава, его вязкоіть и поверхностное иагмжепие в мо - меіп переработки в волокно способ и параметры волокнообразования

И сооїиеісгвіїн с современными требованиями минеральную в.'и выпускаю! і'реч марок; >, 100 н 12Г) со средней нлогпосгмо, определяемой под у, и іьиоіі паїрузкон 0,002 МПа, cooiвегствснио 75. 100 н 1 кг м-1.

С увеличением диаметра волокон возрастает теплопроводность минеральной ваты. Поэтому стандартом средний диаметр ограничен не более 6 мкм (для марки 75) и не более 8 мкм (для остальных марок).

Длина волокон колеблется в довольно широких пределах от 2 ... 3 мм до 20 ... 30 см. Из длинноволокнистой ваты получают более высококачественные изделия, характеризующиеся большей упругостью и прочностью.

Помимо волокон вата содержит не вытянувшиеся в волокна включения («корольки»), которые повышают среднюю плотность и увеличивают теплопроводность минеральной ваты. Поэтому содержание корольков размером более 0,25 мм ограничено стандартом: для марок 75—12%; 100—20% и 125—25%.

Водопоглощеиие минеральной ваты очень велико — до 600% при погружении в воду; гигроскопичность колеблется от 0,2 до 2%. Минеральная вата не является благоприятной средой для развития грибов. Однако под действием органических кислот, выделяемых грибами, она может разрушаться. С повышением кислотности волокон грибоустойчивость минеральной ваты возрастает. Температура спекания рядовой минеральной ваты 700 ... 800°С, соответственно температура применения 600 ... 700°С. Расстекловыва - ние волокон может уже происходить при 500°С. Вата, полученная из более кислых расплавов, меньше подвержена расстекловыва - нию. Теплопроводность минеральной ваты не должна превышать значений, приведенных в табл. 7.1.

|

Таблица 7.1. Теплопроводность минеральной ваты, Вт/(м-°С)

|

Большое влияние на теплопроводность ваты оказывает диаметр волокна, при возрастании которого имеет место увеличение размера пор, создание более благоприятных условий для конвенк - тивного переноса теплоты, а также возрастание единичной площади контактов между волокнами. Так, при увеличении диаметра волокон с 3 до 12 мкм теплопроводность повышается на 10%.

Определение состава шихты для производства минеральной ваты включает в себя ряд основополагающих требований. Запасы сырья, позволяющего изготовлять минеральную вату из однокомпонентной шихты без добавок, весьма ограничены. В связи с этим для получения минеральной ваты, соответствующей требованиям стандарта, шихту составляют из двух,

А иногда и более компонентов. Главным критерием при этом является модуль кислотности Л/,-, %:

С.10 мво ' (7J)

Который представляет собой отношение содержания в шихте суммы кислотных оксидов к основным. По существующему стандарту^ модуль кислотности минеральной ваты должен быть не менее 1.5 для высшей и 1,2 для первой категории качества. С повышением Мк возрастает химическая стойкость ваты, в частности водостойкость и, следовательно, долговечность. Водостойкость минеральной ваты характеризуется показателем рП; минеральная вата относится к высшей категории водостойкости при рН<5 и к первой категории при рП<7.

Однако следует помнить, что увеличение И, п гидролитической стойкости ваты иомапо с увеличением содержащий SKX, п Л]"0... что приводит к существенному повышению вязкости расплава и влечет за собой снижение производительности и ухудшение условий волокнообразования В связи с этим при проектировании состава шихты приходится искать оптимальное решение, с одной стороны, не допускать слишком большой вязкости расплава бо избежание нарушения технологического процесса, с другой — не допускать низкого содержания в шихте кислотных оксидов в ущерб долговечности минеральной ваты.

Следовательно, при решении задачи необходимо учитывать не только Мк, но и модуль вязкости Мв, в который более точно характеризует вязкость расплава. При расчете Мп находят молекулярные количества всех оксидов, для чего количество каждого из них (% по массе) делят на молекулярную массу лого оксида. Затем Мв вычисляют по формуле

VJ _________________ WS1Q, +'ід1АІ2О3_____________

,0, + '^FeO 4 '^CaO L '^MgO + '1JKau + aa0

При ваграночном способе производства минеральной ваты без подогрева воздуха верхний предел Л1в (критический), при котором сохраняется достаточная производительность плавильного агрегата, не должен превышать 1,2. При получении расплава в ванных печах предельное значение Л1„ должно составлять 1,4.

Решая задачу практически, рассчитывают серию химических составов с различными значениям» Л1„, начиная от критического для данного теплового агрегата (1,2 пли 1,4) и ниже, и устанавливают значение М„, обеспечивающее необходимый показатель рП. Значения рП рассчитывают по эмпирическим уравнениям, имеющимся в справочной литературе.

Печи для получения силикатного расплава различают по принципу сжигания топлива, зависящему от его вида.

Для получения силикатных расплавов в мннералоиатном производстве применяют различные типы плани. и.пых печей: шах-

1 - і» т ше (вагранки), ванные, шахтно-ванные, электродуговые, шлако - ирнемники За последнее десятилетие плавильные печи подверглись существенному усовершенствованию и каждый из перечисленных выше типов имеет разновидности.

Выбор типа печи зависит в основном от вида сырья и наличия ь данном регионе видов топлива или электроэнергии. В табл. 7.2 приведено сравнение основных типов плавильных печей по нх тепловой эффективности.

|

Т а С л н ц а 7.2. Тепловая эффективность печей

|

Сравнительные данные показывают, что электродуговая печь — наиболее эффективный плавильный агрегат. Однако ее применение связано с большим расходом электроэнергии.

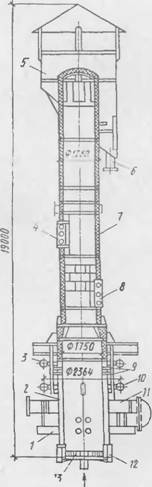

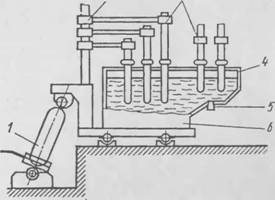

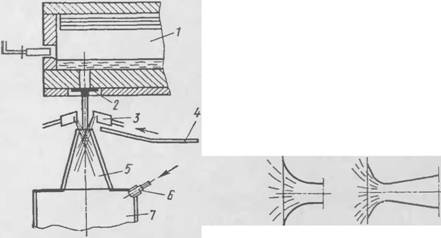

Вагранки — одни из первых и наиболее распространенных плавильных агрегатов. Вагранки представляют собой шахтные печи непрерывного действия, теплообмен в которых осуществляется по принципу противотока (рис. 7.7). Сырье, загружаемое в верхнюю часть вагранки, опускается вниз, превращаясь в расплав в нижней ее части, а образовавшиеся продукты горения поднимаются снизу вверх, отдавая теплоту расплавляемому материа-

Вагранка состоит из двух частей" горновой и шахты. В нижней горновой части вагранки происходят горение топлива и плавление ^ырья. Силикатные расплавы разъедают огнеупорную футеровку, вследствие чего нижнюю часть печи (горновую) делают из металла в виде цилиндра с двумя стенками, между которыми циркулирует вода, предохраняющая корпус вагранки от перегрева. Такая конструкция горновой части получила название ватержакета. В результате водоохлаждения на внутренней поверхности ватержакета из расплава образуется застывший слой — гарннсаж, который предохраняет металл от разъедания расплавом. Температура волы, выходящей из ватержакета, не должна превышать 90"С. Выше ватержакета металлический кожух вагранки защищен огнеупорной футеровкой. Низ горновой части закрывается двухсекционным днищем, подвешенным на шарнирах.

В горновой части имеются фурмы — отверстия для подачи воздуха на горение топлива, которые соединены кольцевой трубон-кол - чёктором. Через коллектор воздух поступает по всему периметру вагранки.

Основными конструктнпнымн параметрами вагранки являются: внутренний диаметр в сечении фурм, рабочая высота шамы, число фурм и объем горна. Промышленные вагранки имеют следующий

Диаметр: 1000, 1250 и Н00 мм. Отношение рабочей высоты (от оси первого ряда фурм до загрузочного окна) к диаметру находится в пределах 3...5. Число симметрично расположенных по окружности вагранки фурм зависит от размера вагранки и количества подаваемого на горение воздуха.

Для повышения производительности вагранки диаметром более 1000 мм применяют двухрядное расположение фурм, по 8... 16 и каждом рмд

Нижнюю часті, ваі рапкп or оси нижнего ряда фурм до днища называют горном. В нем накапливается образовавшийся расплав и происходи! его гомогенизация по составу и температуре. Чем больше горн, тем дольше расплав в нем находится до выпуска из вагранки и тем лучше условия для гомогенизации расплава. Однако в этой зоне расплав остывает, так как кокс здесь не горит из-за отсутствия кислорода. Поэтому с целью недопущения повышения вязкости расплава высоту горна ограничивают; она колеблется от 600 до 750 мм.

Образовавшийся расплав из горна вытекает через летку и по лотку поступает к узлу волокнообразования. Загрузка сырья и топлива производится через загрузочное окно (люк), расположенное в верхней части вагранки. Ниже загрузочного люка крепится водоохлаждаемый распределитель шихты, с помощью которого шихта равномерно распределяется по сечению вагранки.

Сверху к шахте крепится искрогаситель, представляющий собой металлический кожух с колпаком и скошенным днищем, в нижней части которого имеется патрубок для удаления осевших твердых частиц.

|

|

|

Рис. |

|

7.7. Вагранка тержакетная: |

|

1 — Ф> рмы; 2 — ватержакет; 3 — труба для отвода волы: 4 — загрузочное окно; 6 — искрогаситель; 6 — патрубок для удаления уноса; 7 — шахта; 8 — люк для осмотра п гімііолііі*ііші ремонтных рабш; 9 — КОМНГІИ. ОТП- ри; Ю - іруСкі дли иидпода моды; 11 — поздушныЛ коллектор; 12 — летка; 13 — Дмшче '.г. мги |

Загрузку сырья осуществляют различными механизмами: скиповыми подъем - пиками, ленточными питателями, кюбеля-

ми, вводимыми непосредственно в шахту печи. Институтом «ВПІІІІІІП Геплоироект» разработан механизм загрузки шихты, представляющий собой систему из двух конусов. Его применение не требует наличия распределительного устройства. В качестве дозирующих устройств применяют весовые дозаторы типа НВДИ-425.

Работа вагранки определяется процессом горения топлива и передачей теплоты горячими продуктами горения расплавляемому сырью. Зона горения топлива (кокса) находится над фурмами. Процесс горения является химической реакцией соединения углерода кокса с кислородом воздуха. Горение может быть полным с образованием диоксида углерода С02:

TOC o "1-3" h z С + 02=С02 + 398 ООО кДжДкмоль) (7.5)

Или неполным с образованием оксида углерода СО:

С 0,502 СО + 116 500 кДжДкмоль). (7.0)

В свою очередь, СО может взаимодействовать с кислородом воздуха и сгорать в С02:

СО+0,502-=С02 + 283000 кДжДкмоль). (7.7)

По мере горения кокса в дутьевом воздухе уменьшается 02 и увеличивается количество С02 и СО, одновременно растет температура. На некоторой высоте температура достигает максимального значения (около 1600°С). Эта высота примерно соответствует максимальному содержанию С02. Реакция горения прекращается после израсходования всего кислорода воздуха на окисление углерода кокса. Это происходит несколько выше верхней части зоны горения. Выше зоны горения при соприкосновении продуктов горения с раскаленным коксом С02 может восстанавливаться в СО из-за недостатка кислорода:

С02 + С —2СО —166 ООО кДжДкмоль). (7.8)

Как видим, реакция восстановления илет с существенной потерей теплоты; она прекращается в зоне температур 1000 ... 11 ПО^С. Чем выше содержание СО в отходящих газах, тем больше потери теплоты от химической неполноты сгорания топлива, тем ниже КПД вагранки. Это обстоятельство лишний раз подчеркивает необходимость создания избытка воздуха на горение. Однако слишком большой его избыток также приводит к снижению температуры в зоне горения. Борьбу с этим явлением ведут путем подогрева воздуха до 400 ... 500°С перед его подачей в вагранку.

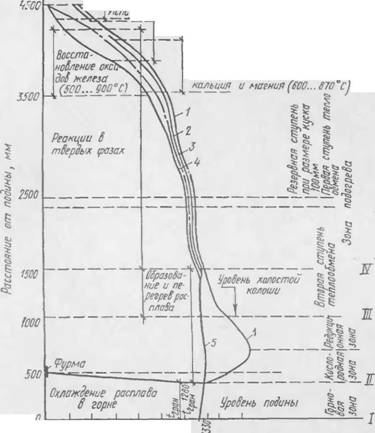

В соответствии с физическими и химическими процессами, происходящими в вагранке, в ней можно выделить пять зон по высоте сверху вниз. Деление на зоны условное, между ними нет четкого разграничивания; размеры зон зависят в первую очередь от свойств расплавляемого сырья (рис. 7.8).

I зона —зона подогрева расположена в верхней части столба шихты. Здесь из материала удаляется физически и химически свя-

заниая вода, т. е. происходит дегидрация сырья. По мере опускания сырья в область температур выше 60СГС разлагаются карбонаты магния, а выше 800СС — карбонаты кальция, т. е. происходит декарбонизация сырья. В нижней части зона подогрева переходит в зону плавления, ниже которой при правильном протекании процесса не должно быть сырьевых материалов в твердом состоянии.

II зона — зона плавления расположена над холостой коксовой калошей, которую загружают в вагранку при ее розжиге и распо-

|

' Т"—;реиие гигроскопической благи (20... tSO'C) Дегидратация каолинита (.НО... 590 °С) Диссоциация кар5онатоВ

200 400 BOO 800 1000 т Температура t °С Рис. 7.8. Схема распределения зон физических, физико-химических н химических процессов н шихте при плапленнн карбонатной породы в вагранке: |

Лагают на поде вагранки. Холостая калоша служит для поддержания лежащего выше столбика шихты, дополнительного нагрева (перегрева) образующегося расплава, равномерного распределения раскаленных продуктов горения по сечению вагранки и дренажа расплава в горн вагранки. В зоне плавления при температуре 1500 ... 1600°С сырье из твердого состояния переходит в жидкое и, стекая по кускам раскаленного кокса, попадает в горн.

Компоненты сырьевой смеси плавлятся неодновременно: легкоплавкие плавятся раньше, тугоплавкие — позже. Тугоплавкие компоненты растворяются в образованном легкоплавкими компонентами расплаве. Скорость растворения по закону действующих масс (закон Рауля) зависит от концентрации реагирующих веществ в обеих фазах. На скорость растворения оказывает влияние вязкость расплава; с ее уменьшением скорость растворения возрастает. Для нормального протекания плавления в вагранке необходимо соблюдать определенное соотношение между объемами туго - и легкоплавкого сырья. При избытке тугоплавкого компонента наблюдается его неполное растворение в расплаве легкоплавкого компонента вследствие ограниченного времени пребывания сырья в зоне плавления. Ускорению плавления способствует увеличение поверхности тугоплавкого компонента, что достигается уменьшением размеров его кусков по сравнению с кусками легкоплавкого компонента.

I зона — редукционная (восстановительная), расположена в Еерхней части холостой коксовой калоши, выше условной линии, где содержание кислорода в среде практически равно нулю, т. е. до верха холостой калоши. В этой зоне С02 восстанавливается до СО, температура продуктов горения падает тем больше, чем больше количество С02 перейдет в СО.

Восстановительный процесс, его интенсивность зависит от реакционной способности топлива и размеров его кусков (удельной поверхности).

Под реакционной способностью топлива R понимают его способность восстанавливать образовавшуюся при сгорании С02 в СО. Величину R, %, определяют по формуле

R =------- —----- 100. (7.9)

СО + 2С02

Для снижения восстановительного процесса следует применять крупные куски кокса с реакционной способностью 15 .. . 25%.

II зона — кислородная, расположена над фурменным поясом от оси фурм до условной границы, где содержание свободного кислорода равно нулю. В этой зоне топливо интенсивно сгорает. В конне зоны температура достигает максимальных значений. Размеры кислородной зоны зависят от качества топлива, величины его кусков и температуры среды. Чем выше реакционная способность'топлива, чем меньше размер кусков, тем быстрее идег горі - ниє и тем меньше кислородная зона.

V зона — гомогенизации расплава, расположена ниже фурменного пояса до пода вагранки. В верхней части зоны в связи с наличием кислорода, поступающего с воздухом нз фурм, происходит интенсивное горение кокса в холостой калоше. Ниже окислительная способность среды теряется и на уровне подины она равна нулю. В этой зоне сохраняется высокая температура среды, так как теплота расходуется только на покрытие тепловых потерь через боковые стенки и подину вагранки. Выгорающий в холостой калоше кокс непрерывно пополняется коксом, загружаемым совместно с сырьевыми материалами. Поэтому уровень холостой калоши сохраняется примерно постоянным.

Требования к сырью и топливу диктуются обеспечением необходимого аэродинамического сопротивления столбом шихты, а также интенсификацией процесса растворения тугоплавких компонентов в расплаве легкоплавких веществ. С этих позиций не допускается применение мелких фракций сырья (менее 20 мм), которые резко увеличивают аэродинамическое сопротивление столба шихты. Размеры кусков шлака и легкоплавких горных пород должны находиться в пределах 40 . . . 100 мм. Тугоплавкие породы, такие, как доломит, известняк, следует применять в виде более мелких фракций (20 . . 40 мм). Сохранение исходной гранулометрии шихты может быть обеспечено только в случае достаточной прочности кусков сырья, которая, как показывает практика, должна быть не менее 2,0 МПа.

К топливу для вагранки помимо гранулометрии и малой реакционной способности предъявляются еще и такие требования: достаточная прочность не только в холодном, но и в нагретом состоянии; малая зольность (8 . .. 9%), так как зола переходит в расплав и влияет на его состав; содержание серы в топливе не должно превышать 1,5%. Этим требованиям отвечает каменноугольный кокс, который по назначению подразделяют на литейный (КЛ) и доменный (КД). Доменный кокс дешевле, однако литейный кокс характеризуется значительно меньшей реакционной способностью, в результате чего в вагранке развивается более высокая температура горения и более устойчиво и интенсивно протекают все процессы.

Наиболее предпочтителен крупный кокс с размером кусков 80 . ., 120 мм.

Производительность вагранок зависит от многих факторов и может колебаться в широких пределах. Производительность вагранки характеризует удельный съем расплава — количество получаемого расплава с I м2 площади поперечного сечения вагранки в плоскости фурм в единицу времени. Этот удельный съем в силу различных причин колеблется от 1200 до 3000 кг/(м2-ч).

Ill производительность вагранки влияют вид сырья, его гранулометрический состав, равномерность загрузки шихты, вид и рас - хім к'-кс.1. ипгепоншк еп. и температура туп. я.

При плавлении шлака съем расплава больше, чем при плавлении горных пород. Так как шлаки уже являются продуктом плавления, из этого следует, что процессы диссоциации, декарбонизации, требующие дополнительных затрат топлива, в них уже прошли и, кроме того, в них уже разрушена кристаллическая структура и они в основном содержат стеклофазу. Все это облегчает процесс плавления такого сырья и снижает энергозатраты на его проведение.

Однако качество волокна, получаемого из шлаков, хуже, чем из горных пород, так как в нем содержится достаточно большое количество нежелательных примесей.

Определенная узкофракционная гранулометрия сырья и кокса, равномерная загрузка шихты по сечению вагранки создают необходимые аэродинамические условия для нормальной работы печи и обеспечивают устойчивость и спокойный ход плавления.

Весьма эффективным фактором, увеличивающим производительность вагранки, является повышение интенсивности дутья, так как с увеличением количества воздуха, подаваемого на горение, ускоряется горение кокса. Однако повышать интенсивность дутья можно до определенного предела, сверх которого снижается температура расплава, увеличивается его вязкость и производительность резко уменьшается. Существует оптимум подачи воздуха, обеспечивающий наилучшие результаты плавления шихты. Этот оптимум неоднозначен, он связан с расходом кокса, с химическим составом и гранулометрией шихты, определяющей аэродинамические условия работы вагранки, и некоторыми другими факторами.

Увеличение расхода кокса повышает температуру расплава. Но при этом необходимо достичь требуемого оптимального соотношения между количеством кокса и воздухом. Кроме того, увеличение расхода топлива не является эффективным и экономически оправданным приемом. Наоборот, современные условия требуют создания малоэнергоемких технологий во всех отраслях техники.

Практикой установлено, что на плавление шихты, характеризующейся Мк=1,2 ... 1,3, расход кокса должен находиться в пре - телах 17 . .20% от массы шихты. По данным исследований, проведенных в ВНИИПИТеплопроекте. Р. В. Вагаповой, оптимальный расход воздуха для обеспечения наибольшей производительности вагранки должен составлять 45 ... 50 м3/(м2-мин) при расходе кокса 17 ... 18% от массы шихты и 55 ...60 м3(м2-мин) при расходе кокса 19 ... 21 %-

Повышение производительности и КПД вагранок, улучшение качества получаемой минеральной ваты находятся в центре внимания научно-исследовательских и производственных коллективов, работающих в области минераловатного производства Необходимость модернизации вагранок диктуется тем, что основная масса минералопатной продукции выпускается заводами, на которых в h. necnic йллипль агрегатов используют вагранки. Широкие применение вагранок объясняется их высокой производительностью, простотой обслуживания, малыми габаритами по сравнению с другими плавильными агрегатами.

К недостаткам вагранок относят: низкий коэффициент полезного использования теплоты, высокий удельный расход дефицитного и дорогостоящего топлива, плохое качество расплава, выражающееся в изменчивости его химического состава и вязкости, в результате чего нарушается стабильность истечения расплава, а получаемая минеральная вата характеризуется непостоянством свойств; неудовлетворительные санитарно-гигиенические условия эксплуатации, обусловленные применением кокса.

Мероприятия по улучшению работы вагранок сводятся к устройству копильника расплава; изменению формы ватержакета на конусную или овальную; применению испарительного охлаждения вагранки; оборудованию вагранки более мощными воздуходувными установками; применению дутья с предварительным подогревом воздуха, оборудованию ваграночного комплекса автоматизированной системой контроля и управления процессами.

Устройство копильника расплава весьма эффективно влияет на повышение качества минеральной ваты и процесс волокнообразо - вания При его наличии существенно повышается химическая однородность расплава, стабилизируется его вязкость, обеспечивается равномерность истечения из вагранки, чем существенно облегчается процесс волокнообразования и повышается качество ваты. Кроме того, в копильнике происходит осаждение металла, .восстановившегося из оксидов железа.

Копильник расплава может быть выполнен в виде вынесенной га пределы шахты обогреваемой емкости, соединенной с горном вагранки через летки, или им может служить нижняя часть горна. В последнем случае нижний ряд фурменных отверстий может быть заделан, а футеровка днища выполнена с обратным уклоном к летке.

Изменение формы ватержакета па конусную или овальную позволяет увеличить площадь зоны плавления и за счет этого повысить производительность вагранки.

Испарительное охлаждение позволяет в 12 ... 15 раз сократить расход воды на охлаждение корпуса вагранки. Для испарительного охлаждения применяют химически очищенную воду. Система такої о охлаждения работает следующим образом. Из верхней части ватержакета пароводяная смесь с температурой 95 . .. 10СГС поступает в бак-сепаратор, где пар отделяется от воды. Насыщенный пар в баке охлаждается и конденсируется, вода из бака-сепаратора возвращается обратно в ватержакет в нижнюю его часть, потери воды автоматически восполняются. Таким образом, ватержакет постоянно заполнен кипящей водой н находится иод напором столба /К ид кос і и, равным раиіоеїн ньісої ватержакета и бака-нс - паритс. іи. Испарительная система, при которой разность темнера - | рг пхо-, пцей н выходящей вояы незначительна, позволяет уве

личить срок службы ватержакета, так как при этом уменьшаются температурные напряжения корпуса. При постоянном уровне воды в расходном баке эта система безопасна, так как сообщается с атмосферой.

Выше было показано, что интенсификация дутья повышает производительность вагранок. Интенсификацию дутья осуществляют путем замены вентиляторов типа ВВД воздуходувками, которые развивают давление воздуха, в 1,4 ... 3,3 раза больше, чем вентиляторы.

Наибольший эффект достигается при интенсивном горячем дутье, так как в этом случае в зону горения вносится дополнительная теплота. Применение горячего дутья особенно важно при плавлении тугоплавких материалов (горных пород), которые во все возрастающем количестве используют для производства минеральной ваты высшей категории качества.

Горные породы типа базальта, диабаза и других при плавании образуют расплав повышенной вязкости, что затрудняет его протекание через холостую калошу кокса. При этом нарушается ваграночный процесс. Повышение температуры на 50 ... 100СС, которое достигается с помощью горячего дутья и его интенсификации, исключает этот недостаток, снижая вязкость расплава до оптимальных значений. Нагрев воздуха можно осуществлять, используя теплоту отходящих из вагранки дымовых газов. Для этого воздухонагреватель устанавливают на тракте уходящих газов, а перед ним необходимо дожигание СО. Такая система подогрева воздуха сложна и имеет существенный недостаток, заключающийся в том, что теплопередающая поверхность засоряется ваграночной пылью и требует систематической очистки. Поэтому снабжение вагранки горячим дутьем осуществляют чаще путем установки вблизи вагранки специального отапливаемого воздухонагревателя, работающего на газообразном или жидком топливе.

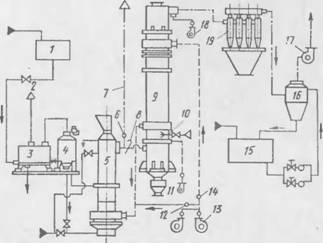

Четкий контроль и автоматическое регулирование параметров процесса плавления способствуют как повышению производительности вагранки, так и стабилизации свойств расплава и, следовательно, повышению качества получаемой ваты. На рис. 7.9 приведена схема автоматизированной вагранки с испарительной системой охлаждения и рекуператором для использования отходящих газов.

Рекуператор вагранки состоит из камеры дожигания СО, теплообменника и головки рекуператора. В камере дожигания СО установлены горелочные устройства, с помощью которых дожигают оксид углерода и стабилизируют температуры в камере в случае колебания содержания СО в ваграночных газах. В теплообменник горячие газы поступают с температурой 1100СС. Нагретый до 450 ... 550°С воздух направляется к фурмам вагранки, а ваграночные газы — в систему очистки.

Экономия дефицитного топлива, которым является кокс, — одна из основных задач при получении силикатных расплавов в вагран-

Ках. Помимо применения горячего дутья экономии кокеа достигается утилизацией теплоты отходящих газов путем увеличения столба шихты. При этом процессы теплообмена между шихтой и отходящими газами протекают более полно и, следовательно. КПД вагранки возрастает. Однако при высоком с голос шихты in- обходимо обеспечить хорошую газопроницаемость путем подбора

|

Рис. 7.9. Схема комплекса автоматизированной вагранки СМТ-155: |

1 — водоумягчнтельная установка; 2 — вентиль типа CB. M, 3 — подпиточный бак; 4 — бак-сепаратор; s — вагранка; 6 — дроссельный клапан; 7 — труба аварийного сброса; 8 — шибер; 9 — рекуператор; 10 — газовая горелка; — вентилятор; 12. И — дроссельные клапаны; 13 — нагнетатель 200 II 1-І м; 15 — система отстойно-очистных сооружений; 16 — пенный газоочиститель ПГС-50; 17 — дымосос Д-І3.5; 18 — вентилятор; 19 — циклоны ЦП-15

Необходимой гранулометрии шихты, а также за счет подбора размера и числа фурм.

С целью экономии кокса осуществляют и более радикальные мероприятия — заменяют часть кокса или весь кокс газообразным топливом. Для этого применяют вагранки соответствующих конструкций.

Коксогазовая вагранка позволяет экономить 20...40% дефицитного кокса за счет замены его газообразным топливом. Для этого вагранку оборудуют газовыми горелками, расположенными несколько выше фурменного пояса. Однако в коксогазовой вагранке сохраняются все недостатки ваграночного процесса и существенно усложняется обслуживание печи

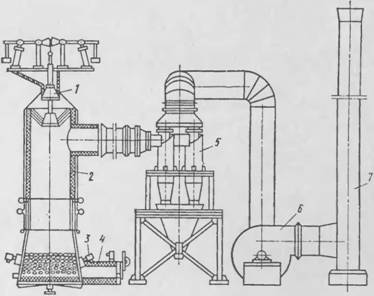

Га. нхніч нигрипки позволяет полностью заменить кокс газообразным топливом, устранить все основные недостатки, свизан - ные с его сжиганием, упростить процесс плавления и повысить культуру производства. При этом расход топлива может быть существенно снижен. Наличие копильника расплава (рис. 7.10) позволяет достичь практически полной гомогенизации расплава и, следовательно, стабилизировать его вязкость, что существенно облегчает процесс волокнообразования и повышает качество получаемой ваты. Существенные трудности при применении газо-

|

Рис. 7.10. Схема газовой вагранки диаметром 1200 мм с десятью горелками: |

1—загрузочное устройство; 2 — футерованная шахта; 3— горелки; 4 — копильник; 5 — циклоны; 6 — вентилятор; 7 — труба

Вой вагранки возникают в связи с высокой агрессивностью силикатных пасплавов. Огнеупорный балласт, который служит опорой для столба шихты и дренажем для образовавшегося расплава, интенсивно разъедается последним, из-за чего изменяется состав расплава. Это обстоятельство необходимо учитывать при выборе огнеупорного балласта.

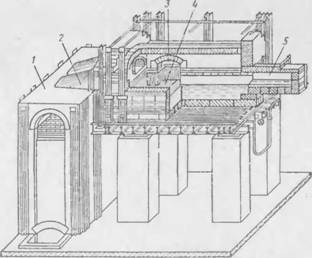

Ванные печи широко применяют при стекловарении. Для получения силикатных расплавов в минераловатном производстве печи этого типа меньших размеров применяют достаточно широко. Для этой цели пригодны все типы ванных печей: с подковообразным, продольным и поперечным направлениями пламени. По способу использования теплоты отходящих газов эти печи могут быть регенеративными и рекуперативными. Рекуперативные печи наиболее экономичны, но требуют дорогостоящих высокоогнеупорных материалов. Наибольшее распространение получили регенеративные печн (рис. 7.11) с подковообразным направлением пламени. Плавление шихты осуществляется в бассейне. Выработочпая часть — фидер — для поддержания необходимой температуры расплава оборудована дополнительной горелкой.

В ванной печи температура в зависимости от вида сырья может изменяться от 1100 до 1600°С. Для получения расплава при-

|

Рис. 7.11. Ванная печь: / — регенераторы; 2 — горелка; 3 — загрузочное окно; 4 — бассейн; 5 — фидер |

Меняют сырье в измельченном виде с размером частиц 1...2 мм. С одной стороны, это позволяет ускорить процесс плавления и повысить степень гомогенизации расплава, а с другой — на измельчение сырья и его рассев затрачивается дополнительная энергия.

К достоинствам ванных печей следует отнести получение гомогенных расплавов заданного химического состава, использование дешевых видов топлива, отсутствие требований к прочности сырья, существенное снижение потерь расплава.

Основными недостатками этих печей являются: относительно низкий удельный съем расплава от 25 до 50 кг/(м2-ч), что для достижения сравнимой с вагранкой производительностью требует 4...5-кратного увеличения производственной площади; повышенный удельный расход топлива. Однако следует отметить, что увеличение удельною расхода топлива практически ис сказывается на стоимости минеральной ваты, так как применяются дс-

шевые виды топлива и снижается потеря расплава при его переработке в волокно.

Есть весьма положительный опыт применения газоэлектрических печей (цех минеральной ваты Норильского горно-металлургического комбината). Такая ванная печь имеет дополнительный

С*ЛеКірИч:ЄСКИЙ ОбОГреВ,

Осуществляемый погруженными в расплав электродами. Это создает благоприятные условия для направленного регулирования движения расплава и выравнивания его состава. При этом ускоряется процесс плавле - вия, увеличивается удельный съем расплава и существенно снижается расход топлива.

|

Рис. 7.12. Схема электродуговой печи СКБ-6098: 1 — гидропривод наклона печи; 2 — механизм подъема электродов; 3 — графитированные электроды; 4 — водо - охлаждаемый свод; 5 — выпускное отверстие; 6 — водо- охлаждаемый цилиндрический секционный корпус |

С учетом преимуществ и недостатков ванных печей можно сделать вывод, что их применение в мииера- ловатном производстве, несмотря на высокие капиталовложения, весьма рационально, так как позволяет получать готовый продукт более высокого качества, а также исключает необходимость использования дефицитного и дорогого топлива — кокса.

Электродуговые печи наиболее широко используют при производстве высокотемпературостойкой и огнеупорной ваты. Однако возможно их применение и для производства рядовой минеральной ваты.

Электродуговая печь представляет собой металлическую водо - охлаждаемую ванну (рис. 7.12), выполненную в виде котла диаметром 2,5...3,0 м. Металл защищается от расплава слоем гарни - сажа, который образуется на внутренней поверхности котла. Плавление сырья осуществляется с помощью трех графнтирован - ных электродов. Шихту загружают сверху с помощью шнекового или иного питателя. Образовавшийся расплав выпускают через небольшой фидер, монтируемый сбоку печи несколько выше ее пода.

|

Г 3 |

Изменяя электрический режим, можно регулировать теплотехнические параметры плавления в соответствии с технологическими требованиями.

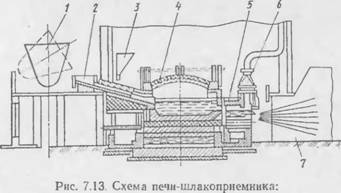

Печи для производства минеральной ваты из огненно-жидких шлаков носят название печи-шлакопри- емники (рис 7.13).

Применение огненно-жидких шлаков позволяет существенно снизить расход теплоты на получение расплава, а также уменьшить капиталовложения на строительство отделения подготовки и хранения сырья Основным сырьем в данном случае являются доменные огненно-жидкие шлаки, состав которых корректируют вве-

|

1 — шлаковозний ковш: 2 — приемный лоток; 3 — бункер для добавок; 4 — приемный бассейн. 5 — печь-питатель; 6—вытяжной зонд, 7 — камера волокноосаждения |

Деннем необходимых добавок. Печь-шлакопрнемник обеспечивает гомогенизацию расплава и его подогрев до требуемой температуры. Шлак через леткп металлургических печей сливают в шла - ковозный ковш, в котором его доставляют к печи. Недостающее количество А12Оз—Si02 восполняют добавлением соответствующего компонента (горной породы, стеклобоя, песка и др.), который засыпают в ковш до его заливки шлаком или вводят в шлак через загрузочное отверстие в желобе печи во время его подачи в печь.

Корректировка химического состава огненно-жидкого шлака имеет свои трудности, поэтому этот способ получения силикатного расплава для производства минеральной ваты не получил пока широкого применения. Поиски наиболее эффективного теплового агрегата для получения силикатных расплавов ведутся давно. Предложены и испытываются различные плавильные агрегаты: циклонные печи, газовые печи с погруженной в расплав горелкой, печи конвертерного типа, дуплекс-плавильные агрегаты, состоящие из вагранки и ванной печи, и др. Все они имеют свои преимущества и недостатки. По количеству расплава, получаемого при затрате 1 кг условною топлива, плавильные агрегаты можно расположить в такой последовательности: шлакопрнем-

І. І і

Ные печи (9,6...16,6 кг); электродуговые (6,7...12,7 кг); вагранки

С 23ТС V ''-"І V —7 2 3 f® ГїіГЗіі* 3:---. і»"

Г ). КС КСОГ йїСІгае Ј&7fjHKK ^-r,1.4.55 КГ;. ДЛТ..".ЄКС-Г..".і5;:.";ь- ная установка (4,43 кг); ванные печи (2,3...3,15 кг); газовый плавильный агрегат с погруженной горелкой (2,21...2,84 кг).

Выбор плавильного агрегата зависит от вида сырья, требуемой производительности, наличия электроэнергии и вида топлива.

|

Рис. 7.15. Виды сопл: |

|

А — простое сопло; б — сопло Ла - валя |

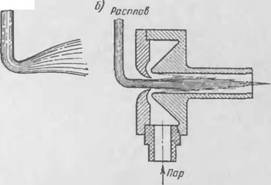

Способы переработки расплава в волокно основаны на расщеплении струи расплава, вытекающей из печи, на тончайшие струи и их вытягивании в волокна.

Рис. 7.14. Узел раздува расплава при фнльерном вертикально-дутьевом способе получения волокна: / — филер; 2 — фпльерныЛ питатель; .1 — дуты-пос устройс гио; 4— устройство лля подачи обеспыливающего вещества, 5 — диффузор; 6 — форсунка для подачи связующего вещества; 7 — шахта камеры волокиоосаждения

В настоящее время известно несколько разновидностей способов переработки силикатных расплавов в волокно. По принципу воздействия энергоносителя на струю расплава, истекающего из плавильного агрегата, их можно разделить на три основных способа: дутьевой, центробежный и комбинированный.

Дутьевой способ основан на воздействии энергоносителя (пара, горячих газов), движущегося с большой скоростью (400... 800 м/с), на струю (струи) расплава. Энергоноситель расщепляет струю расплава и вытягивает образовавшиеся элементы в волокна.

По направлению струи энергоносителя дутьевой способ подразделяют на горизонтальный и вертикальный. При горизонтальном способе струя энергоносителя направлена на струю расплава под углом 15...20° к горизонту, а при вертикальном — под углом 10...11° к вертикали, с двух сторон струи расплава (рис. 7.14).

Дутьевой способ основан на термодинамических закономерностях процесса истечения водяного пара и газов нз сопл, когда их кинетическая энергия увеличивается за счет уменьшения потенциальной или тепловой энергии.

Сопло представляет собой узкий канал в дутьевой головке. Входное сужающееся отверстие во всяком сопле должно иметь плавно округленные кромки для превращения большей части потенциальной энергии в кинетическую и получения вследствие этого как можно большей скорости истечения энергоносителя. Существует два типа сопл: простое суживающееся и сопло Н. Лаваля (рис. 7.15, а, б). Сопло Л аваля имеет входную короткую суживающуюся и длинную расширяющуюся выходную части. В таком сопле потенциальная энергия пара пли газа более полно преобразуется в кинетическую. В аднбатных условиях скорость истечения энергоносителя, м/с, можно рассчитать по формуле

V'=44,8cp | /,—/2,

Где ср — коэффициент расхода, равный для простого сопла 0,62, для сопла Лаваля — 0,95; і, и І>— соответственно начальная и конечная энтальпии пара или газа, кДж/кг.

При истечении пара или газа в среду с резко пониженным давлением устанавливается критическая скорость, которую рассчитывают по формуле

Где К — показатель адиабаты, равный для идеального газа 1,4, для перегретого—1,3 и для насыщенного пара—1,135; R— газовая постоянная, равная для пара 471, для воздуха — 292,7 кДж/(кг-°С); Т — начальная температура.

Подставляя значения К, R и Т в формулу, получаем значения 1/цр для различных видов теплоносителя. Расчеты показывают, что применение перегретого пара наиболее эффективно.

По принципу воздействия па струю расплава дутьевые головки можно разделить на два типа — ударного п эжекционного действия (рис. 7.16, а, б). Эжскцнонные дутьевые головки работают по принципу всасывания струи расплава и расчленения ее на волокна внутри головки. Вакуум в головке образуется за счет очень высокой скорости движения энергоносителя. Такие головки позволяют получать волокна очень высокого качества толщиной 1 3 мкм. Однако их производигельиость мала для узлов переработки расплава в минеральную вату (180 ...200 кг/ч). Поэтому эжекционные сопла применяют главным образом при получении огнеупорных волокон.

Необходимо отметить, что горизонтальный дутьевой способ не обеспечивает получения высококачественной мине^.тьно^ эзты.

Локна имеют большой разброс по диаметру. Это объясняется двумя основными причинами: во-первых, раздувается одна довольно толстая (7...10 мм) струя расплава; во-вторых, под действием гравитации часть элементов струи расплава попадает в периферийную зону струи энергоносителя, где скорость его движения меньше и энергии на вытягивание волокна из элементов струи не хватает. В настоящее время этот способ в чистом виде не применяют.

|

Рис. 7.16. Виды дутьевых головок: а — ударного действия; б — эжекционная |

|

Расплиб |

При вертикальном раздуве с помощью фильер расплав разделяют на более тонкие струи (не более 2 мм), что существенно

Пар

Облегчает процесс волокнообразования. Этот способ широко применяют на практике, особенно при получении стеклянной ваты.

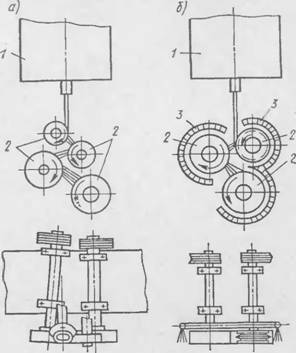

Центробежный способ основан на использовании центробежной силы вращающихся элементов центрифуг, на которые подается расплав. При производстве минеральной ваты используют центробежные установки различных конструкций, отличающиеся между собой количеством вращающихся органов, их формой и расположением в пространстве. Центробежные установки могут быть одноступенчатыми, когда расплав обрабатывается на одной центрифуге, и многоступенчатыми, если переработку расплава в волокно осуществляют последовательно на нескольких центрифугах. По форме рабочего органа центрифуги могут быть дисковыми, чашечными и валковыми, а по расположению плоскости вращения — горизонтальными и вертикальными. В одноступенчатой установке используют диск из жаростойкой стали или огиеупора, который вращается вокруг вертикальной оси с

частотой вращения 10 000 мин-'. Расплав, попадая на диск с бортом, распределяется по его поверхности в ннде пленки, которая благодаря центробежной силе перемещается к краю диска, сходит с него и под действием поверхностного натяжения распадается на струйки, из которых образуется волокно. Этот способ не получил широкого распространения из-за невысокой производительности, которая составляет не более 400 кг/ч.

|

Рис. 7.17. Схемы многовалковых центрифуг: |

А—четырехвалковая; 6 — трехвалковая; 1 — вагранка; 2 — вращающиеся валки; 3 — дутьевые устройства

Наибольшее распространение в мировой практике получил центробежно-валковый способ. В этом случае рабочим органом являются последовательно расположенные валки, вращающиеся вокруг горизонтальных осей (рпс. 7.17). Рабочей частью валков является боковая поверхность. Расплав с температурой около 1400°С стекает через лоток на верхний распределительный палок, попадая и строго определенную точку его поверхности, находящуюся ном углом 30 10" к горизонтальной плоскости, проходящей через ось валка Затем расплав последовательно обр. іб. ітив. и і см всеми валками, окружили скорость ко

торых увеличивается по мере удаления валков от места поступления расплава. Увеличение окружной скорости валков необходимо в связи с тем, что по мере прохождения через них расплав остывает, его вязкость возрастает и для вытягивания отдельных струек в волокна требуется больше энергии. Повышение окружной скорости осуществляют увеличением диаметра валков. Процесс волокнообразовання может идти только в случае прилипания расплава к поверхности валков, которое обеспечивается при нагревании валков до 500...600 °С и увеличивается с повышением их температуры. Важным параметром, влияющим на качество минеральной ваты (на диаметр волокон), является окружная скорость валков (рис. 7.18).

Нормальная работа отечественных многовалковых центрифуг обеспечивается при подаче расплава с температурой 1360...1380°С в количестве 1700...3500 кг/ч. Промышленные центрифуги имеют следующие параметры: частота вращения — 3000... 6000 мин-1, диаметры валков—150... 380 мм, окружные скорости — 24... 120 м/с.

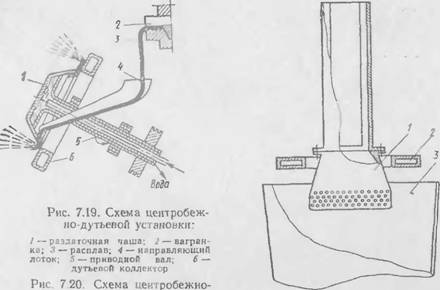

Комбинированные способы основаны на использовании как центробежной силы, так и кинетической энергии пара или газа. В промышленности наиболее широкое применение получили центробежно-дутьевой и центробежно-фильерно-дутьевой способы.

Центробежно-дутьевой способ (ЦДС) предусматривает превращение струи расплава в пленку и струйки с помощью вращающейся чаши и последующее вытягивание струек в волокна под воздействием энергоносителя. Схема рабочего органа центробежно-дутьевой установки приведена на рис. 7.19. Расплав из вагранки по лотку стекает на внутреннюю часть боковой стенки раздаточной чаши, вращающейся с частотой вращения 1000...1200 мин-1, распределяется по ее периметру и срывается с кромок чаши в виде пленок, струек, капель. Последние попадают в поток энергоносителя, и под совместным воздействием центробежной и аэродинамической сил из струек, пленок и капель образуются волокна. Энергоноситель (пар, горячие газы) с большой скоростью истекает из отверстий диаметром 2...4 мм, расположенных на дутьевом кольце на расстоянии 15...20 мм друг от друга. Дутьевое кольцо устанавливается вокруг распределительной чаши в непосредственной близости от се кромок на расстоянии 5...15 мм.

Центрифуги такой конструкции работают устойчиво при следующих параметрах: температура расплава— 1300... 1350°С, количество расплава — 1500...2500 кг/ч, давление энергоносителя в дутьевом кольце — 0,4...0,8 МПа.

Центробежно-фильерно-дутьевой способ (ЦФД) основан на диспергировании струи расплава в тонкие струйки, на которые затем воздействует энергоноситель. Схема рабочего органа установки показана на рис. 7.20. Струя расплава через полый шпиндель поступает в чашу 1, вращающуюся с частотой до 3000 мин-1. В нижней рабочей зоне чаша имеет перфорацию (от 2000 до 6000 отверстий), выполненную в несколько рядов. Диаметр отверстий колеблется от 0,2 до 2 мм. Изменение диаметра отверстий позволяет направленно формировать толщину струек расплава,

|

Фильерно-дутьевой установки |

Которые выбрасываются из чаши через перфорацию под действием центробежной силы. Чаша окружена кольцевым соплом 2, из которого со скоростью до 30 м/с и выше истекают горячие газы с температурой Ю40...1050°С. Под совместным воздействием цен тробежиои силы и газового потока сгруйки расплава вытягива ются в волокна и поступают в камеру волокнонасаждения 3.

Этот способ позволяет получать практически бескорольковую вату с диаметром волокон до 1...2 мкм. Однако производительность установки не превышает 250 кг/ч. Центробежно-фильерно- дутьевой способ применяют главным образом для получения штапельного стеклянного волокна.

В табл. 7 3 приведены основные технико-экономические показатели наиболее распространенных способов получения минеральной ваты.

|

Таблица 7.3. Технико-экономические показатели различных способов получения минеральной ваты

|

|

7.2. Особенности получения стекловолокна |

Особенность технологии стекловолокна (стеклянной вати) обусловлена химическим составом стекол Для получения стекловолокна применяют как щелочные, так и бесщелочные боросодер - жащие составы стекла (табл. 7.4).

|

Таблица 7.4. Химические составы стекол

|

Для производства стеклянных волокон (ваты) применяют следующее основное сырье: в качестве кислых оксидов — песок, глинозем, борную кислоту В(ОН)з; в качестве щелочных оксидов — соду Na2C03) сульфат натрия Na2S04, поташ К2С03; в качестве щелочно-земельных оксидов — известняк, мел, доломит. Некоторые применяемые сырьевые материалы вносят в шихту два оксида, например полевой шпат (Si02, А1203), бура (Na20, В203).

Следует отметить, что прочность, химическая стойкость и тем - пературостойкость выше у волокон, изготовленных из боросодер - жащнх стекол. Но бораты дороги и дефицитны, поэтому теплоизоляционное волокно производят из щелочных составов.

Подготовку сырьевых материалов и приготовление шихты осуществляют согласно технологической схеме, приведенной ниже.

Сушку песка производят при температуре 700 .800°С, а карбонатных пород—не выше 400°С. Измельчение карбонатных пород, полевого шпата и других компонентов осуществляют до размера частиц 1...2 мм.

Для получения расплава применяют в основном ванные печи с площадью зеркала расплава 48 и 62 м2. Отличительной особен-

Технологическая схема приготовления шихты для получения стекловолокна

Ностью ванной печи для получения стекольных расплавов является большая глубина бассейна (до 800 мм) по сравнению с ванной печью для получения минеральной ваты (до 400 мм). Объясняется это следующими причинами. Стекольные расплавы характеризуются большей светопрозрачностыо и большим интервалом вязкости, поэтому масса проваривается в значительно более толстом поверхностном слое, чем при плавлении минераловатного сырья.

Переработка стекольных расплавов в стекловолокно зависит от вида получаемого волокна. Промышленность производит непрерывное волокно (текстильное), применяемое для производства пряжи, тканей технического назначения, и штапельное волокно длиной от 1 до 50 см, перерабатываемое в теплоизоляционные изделия.

Текстильное волокно получают штабиковым и фильерным способами. Этн способы основаны на плавлении стеклянных палочек— штабиков или формировании нитей из расплава, пропускаемого через фильеры, и наматывании вытягиваемого волокна на врашающиися барабан. Оба эти способа малопроизводительны и для массового производства продукции, которой являются теплой. ю.тяцнопнис материалы и н. ідслни. непригодны

Переработка стекольных расплавов в штапельное волокно осуществляется в основном фильерпо-дутьевым п фпльерно-нент- робежно-дутьевым способами. Получаемое стекловолокно имеет диаметр от 1 до 10 мкм и более. Оно характеризуется высокой прочностью, вибростойкостью, тепло - и биостойкостыо, малой гигроскопичностью, хорошими диэлектрическими свойствами, а также химической устойчивостью. В нем практически отсутствуют «корольки», особенно если был применен центробежно-фнльерно - дутьевой способ волокнообразования. Объясняется это свойствами расплава. Он характеризуется большим интервалом вязкости и более благоприятным соотношением между вязкостью и поверхностным натяжением, чем расплавы, применяющиеся для получения минеральной ваты.