ТЕХНОЛОГИЧЕСКИМ ПРОЦЕСС ПРОИЗВОДСТВА ШИН

Цель изучения данной темы - попять технологию производства автомобильных шин.

СТРУКТУРА МОДУЛЯ III

3.1. Учебно-информационный блок.

3.2. Дополнительный информационный блок для углубленного изучения.

3.3. Резюме по модулю.

3.4. Кон грольные вопросы.

Основным вопросами при изучении данной темы являются:

• Принципиальная схема технологического процесса изготовления автомобильных покрышек.

• Подготовка каучуков и ингредиентов Смешение в смесителях периодического и непрерывного действия.

• Изготовление деталей автопокрышек (обработка корда, раскрой корда и бортовых тканей, изготовление протекторов, брекеров и крыльев).

• Сборка автомобильных покрышек.

• Формование и вулканизация автомобильных покрышек.

• Изготовление автомобильных камер и ободных лент.

3.1. УЧЕБНО-ИНФОРМАЦИОННЫЙ БЛОК

Технологический процесс изготовления пневматических шип включает следуюшие основные стадии: подготовка каучука, приготовление резиновых смесей, обработка и обрезицивание корда и тканей, раскрой корда и тканей, заготовка протекторов, крыльев и других деталей, сборка, формование и вулканизация шин, изготовление автокамер и ободных лент,

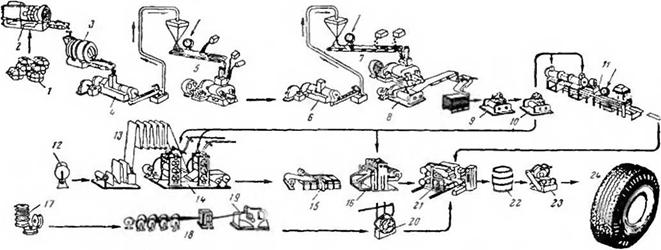

Принципигальная схема технологического процесса изгоіиьления покрышек показана на рис III 1

|

|

Рис. III. 1. Принципиальная схема технологического процесса изготовления автомобильных покрышек

1 — каучу к, 2 — резка каучука, 3 — усреднительный барабан 4—пластикатор гранулятор, 5- - участок развески материаюв и приготовления маточных смесей (первая стадия смешения), 6 гранулирование, 7— развеска материалов и приготовление резиновых смесей (вторая стадия смешения);

8 —листование резины. 9— подогревательные вальцы, 10—питательные вальцы, 11—спаренные шприц машины (изготовление протекторов, ] 2—корд, 13 - пропитка и сушка корда, 14— обрезинивание корда (каландры), 15 раскрой корда, 16— наложение резиновых прослоек, 17— стальная проволока, 18— обрезинивание проволоки, 19 — изготовление бортовых колец, 20—изготовление крыльев, 21 — сборка покрышек, 22- невулканизованные покрышки, 23 - формование и вулканизация покрышек (форматор в> жанизагор), 24 - готовая покрышка

- Основные технологические операции:

По

- приготовление резиновых смесей в смесителях,

- обработка корда - пропитка синтетическими латексами для увеличения адгезии к резине; термостабштизация (вытяжка полиамидного корда при высокой температуре);

Промазка и обкладка резиновыми смесями на каландрах;

- раскрой кордной и другой ткани на полосы разной ширины и под разными углами к направлению нитей оснивы на так называемых диагонально-резательных машинах; стыковка полос ткани и, в некоторых случаях, наложение на них резиновых прослоек на каландрах (т-наз. сквидженание),

- получение профилированной протекторной ленты на экструдерах, ее резка на заготовки;

- изготовление крыльев, обрезинивание проволоки на экструдерах, намотка

Проволоки на шаблон для получения кольца нужного диаметра и наложение на

Него крыльевой ленты из прорезиненной ткани;

- изготовление бортовых лепт из ткани прорезиненной на каландре, или из резинковой смеси,

- сборка покрышек на станках;

- формование и вулкани! ация покрышек;

- изготовление заготовок ездовых камер и ободных лент на экструдере;

- монтаж камерных шин на станках (в покрышку, борта которой раздвигают при помоши захватов, вставляют камер)' и закладывают ободную ленту).

Подготовка каучука. Натуральный каучук подвергают декрисгшшшп ии в распарочных камерах и пластикации на вальцах, в резиносмесителях или пластикаторах. Для ускорения обработки каучука вводят химические реагенты - пластикаторы, например, ренацит.

Развеска материалов перед смешением.

Виды развески:

- ручная

- автоматическая.

Смешение.

Смесители периодического действия: такие смесители получили широкое применение в шинном производстве. Известны три основных типа закрытых резиносмеси гелей, различных по конструкции и форме роторов: резиносмесители типа Бенбери, Шоу-Интер-Микс и Бернер-Пфлейдер.

Способы смешения:

- одностадийное смешение;

- двухстадийное смешение;

- непрерывное смешение с использованием смесителей "Трансфер-микс".

Обработка корда.

А) Пропитка корда.

Для пропитки корда используют пропиточные составы на основе латекса с резорципоформальдегидной смолой.

В отечественной промышленности для пропитки корда широкое применение получили латексы следующих типов: дивинилстирольные (СКС-ЗОШХП),

Карбоксилатные (СКД-1) и винилпиридиновые (ДМВГНО - продукт

Сополимеризации дивинила и 2-метил-5-винил-пиридина).

Б) Сушка корда.

В) Термообработка корда.

Для капронового корда применяется однократная вытяжка при 19(5С в течение 20с последующая нормализация при той же температуре в течение 20с; нагрузка при термофиксации на кордную ткань в зависимости от ее прочности составляет 6300- 8960 К1С, а при нормализации - 1600-2250 кгс.

Г) Обрезинивание корда.

Обрезинивание корда проводят на грех - и четырех валковых каландрах Б - или 2-образной конфигурации.

На процесс каландрова]:ия существенное влияние оказывают следующие факторы:

- форма и состояние поверхности валков каландра;

- величина зазора в подшипниках; температура валков;

- отношение окружных скоростей валков;

- длина валков;

- однородность и пластичность резиновой смеси;

- степень натяжения корда;

- скорость каландрования;.

Д) Раскрой прорезиненного корда.

Е) Наложение резиновых прослоек на корд.

Работы по усовершенствованию обработки корда направлены на: поиск безводных адгезивов, обеспечивающих высокую прочность связи корда с резинами; разработку способов крепления непропшашюго корда к резинам; создание корда, не требующего термической вытяжки.

Важнейшим этапом технологии производства шин являются раскрой и стыковка металлокордного полотна, изготовление из него каркаса и брекера. От точности изготовления этих деталей зависит качество автомобильной шины.

В шинной промышленности для этих целей используют машины и агрегаты преимущественно импортного производства - фирм «Крупп», «Ьерсдорф»

(Германия), «Ренике» (Франция). Отечественные агрегаты типа ЛРС уступают по точности изготовления металлокордных заготовок, ухудшающуюся со временем.

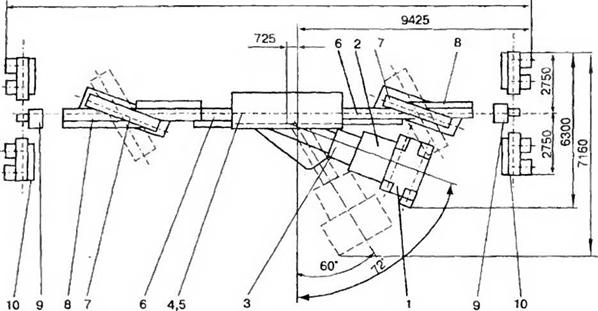

Разработан новый агрегат для раскроя, стыковки и закатки металлокордного полотна АРС - 60 - 72 М (рис Ш.2).

|

21285

|

Рис Ш.2. Технологическая схема агрегата для раскроя, стыковки и закатки металлокордного полотна АРС-60-72 М

Принцип действия агрегата состоит в следующем:

Металлкордное полотно с бобин посредством раскаточного станка 1 и тянульного устройства 2 устройством 3 подается к резательной машине 4, где раскраивается на мерные заготовки. При помощи отборочного устройства 5 и подающего транспортера 6 мерные заготовки поступают на стыковочный счанок 7, где происходит стыковка заготовок приводными роликами методом «вегык». Отборочным устройством 8 непрерывная металлокордная лента подается на станок продольного раскроя 9, где она режется на две ленты с предварительным наложением дублирующего слоя и закатывается далее на катушку посредством закаточного станка 10. Вся работа агрегата осуществляется в автоматическом режиме.

Достоинство нового агрегата - увеличение точности реза по ширине и углу, степени автоматизации подачи металлокордного полотна в зону раскроя.

Изготовленне IIро Гекторов.

1 Голобч рдин Д. И.. Лукьянчиков Н. М. Агрегат для раскроя, стыковки и закатки обреХинспного мсгаллокордного полотна.'11рои iBcacieo и использование эластомеров. - 2000,- N6.-c.-l 0-13.

А) Шприцевание резиновых заготовок. Протекторы автопокрышек изготавливаются методом вылавливания (шприцевания) разогретой массы через головку червячного пресса.

Используют шприц-машины теплого питания и холодного питания отношением длины червяка к его диаметру - не менее 12.

Б). Промазка клеем нижней стороны протектора.

И). Охлаждение протекторов.

Г). Резка протекторов.

Д). Укладка протекторов в книжки-теаёжки.