ТЕХНОЛОГИЯ ПРОИЗВОДСТВА СВАРНЫХ КОНСТРУКЦИЙ

Технология изготовления сварных труб с использованием непрерывных процессов

При изготовлении сварных труб малых и средних диаметров используют непрерывные процессы. Из рулона лента разматывается, наращивается, формуется и, проходя сварочный узел, сваривается тем или иным способом. Наиболее часто применяются сварка печная, контактная с применением токов высокой частоты и аргонодуговая.

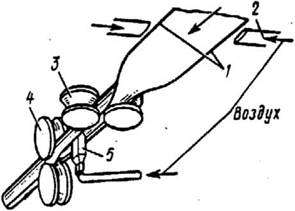

Особенно производительно изготовляют из низкоуглеродистой стали водогазопроводные трубы диаметром 6...114 мм печной сваркой. Заготовкой

служит горячекатаный штрипс в рулонах. По выходе штрипса из нагревательной печи (рис. 63) его кромки 1 обдуваются воздухом из сопл 2 для удаления окалины и повышения температуры. В первой паре роликов 3 штрипс формуется, а во второй паре 4—сворачивается и сваривается, причем обдув из сопл 5 повышает температуру до 1500...1520 °С. Скорость сварки достигает 300 м/мин, причем производительность процесса может быть значительно повышена, если в состав агрегата печной сварки входит редукционный стан, работающий с натяжением. В этом случае скорость выхода трубы из стана можно повысить до 420...1200 м/мин.

В последние годы для изготовления труб диаметром 8...529 мм и более с толщиной стенки 0,3 ...10 мм все шире используют сварку токами высокой частоты. По сравнению с контактной сваркой сопротивлением на токах промышленной частоты высокочастотная сварка обеспечивает значительно более высокие скорости сварки (до 120 м/мин); возможность изготовления труб из сталей, цветных металлов и сплавов; использование горячекатаной нетравленой ленты; значительное уменьшение расхода электроэнергии на производство 1 т готовых труб. Кроме того, при высокой частотной сварке одно и то же оборудование можно использовать для изготовления труб из разных материалов.

|

|

|

гн Пи т |

|

,штш ашшш у > |

|

ПГтЯШ,»>т^ |

штса |

|

|

’,ЦЯ1ЙГ^Ц |

|

В) . |

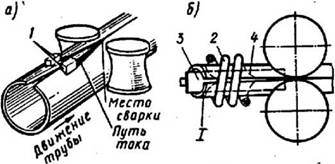

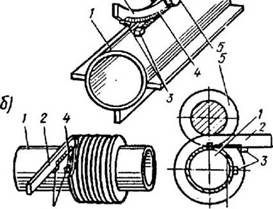

При контактном подводе тока (рис. 64, а) необходимость смены контактов 1 вследствие их износа заставляет периодически останавливать стан. Более перспективен индукционный подвод энергии кольцевым индуктором 2 (рис. 64, б). В этом случае для уменьшения потерь энергии в результате прохождения тока по телу заготовки внутрь трубы / вводят магнитный сердечник 3, который изменяет сопротивление так, что почти весь сварочный ток 4 направляется по свариваемым кромкам. Высокие скорости процесса при сварке труб ТВЧ затрудняют разрезку непрерывной трубы на мерные длины обычными методами. Этой цели достигают разогревом узкой зоны кольцевым индуктором 1 (рис. 65, а) с последующим отрывом отделяемой трубы (рис. 65, б). Контактную сварку токами высокой частоты (ТВЧ) используют при изготовлении труб с продольными или со спиральными ребрами (рис. 66, а, б).

|

Рис. 64 Схема контактной сварки труб токами высокой частоты: а - при контактном подводе тока; б - при индукционном подводе тока |

Дуговую сварку в инертном газе вольфрамовым электродом применяют для изготовления прямошовных труб диаметром 6...426 мм с толщиной стенки 0,2...5 мм и специальных труб со спиральным швом диаметром до 2000 мм и толщиной стенки до 10 мм. Материалы труб разнообразны, однако скорость сварки невелика (до 1,5...2 м/мин).

|

а) . 2 |

|

j ф Рис. 66. Приваривание ребер к трубам с помощью контактной сварки ТВЧ |

Технология изготовления плоскосворачиваемых сварных труб.

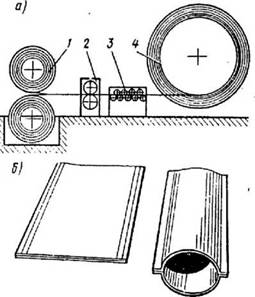

Своеобразно изготовление плоскосворачиваемых труб, нашедших применение при прокладке промысловых и газосборных трубопроводов, схема изготовления которых показана на рис. 67, а. Две стальные ленты накладываются одна на другую и свариваются двумя продольными швами на контактной машине 2 для шовной сварки. По мере сварки трубная заготовка проходит правильное устройство 3 и свертывается в рулон 4. Контроль плотности швов готовой свернутой в рулон трубы проводится присоединением к одному из концов трубы сети сжатого воздуха. Рулон закрепляют в жесткой обойме, предотвращающей его разворачнвание или раздутие трубы. Показание манометра, присоединяемого к другому,

предварительно заглушенному концу трубы, позволяет установить наличие неплотностей. Такие трубы могут иметь толщину стенок до 4 мм, диаметр до

300.. .400 мм и длину до 250...300 м. На месте укладки трубопровода рулон разматывают и трубу раздувают (рис. 67, б). Отдельные плети соединяют друг с другом либо сваркой плоских концов труб до их раздутия, либо с помощью фланцевых соединений.

|

Рис. 67. Плоскосворачиваемые трубы: а - схема изготовления; б - вид трубы до и после раздутия |