ТЕХНОЛОГИЯ ПРОИЗВОДСТВА СВАРНЫХ КОНСТРУКЦИЙ

Серийное и крупносерийное производство деталей машиностроения

Большинство деталей машиностроения можно выполнить сварными из отдельных заготовок простой формы. Применительно к индивидуальному производству деталей тяжелых машин такой подход, как правило, оправдывается. Однако для деталей, выпускаемых в условиях серийного, а тем более массового производства, целесообразность изготовления составной детали с помощью сварки не является бесспорной. Эта целесообразность существенно зависит от технологичности конструкции, т. е. от характера расчленения детали, метода получения заготовок, их обработки, удобства выполнения и трудоемкости сборочно-сварочных операций, возможности механизации и автоматизации процесса изготовления, искажения размеров и формы от сварки, необходимости и характера последующей термической и механической обработки. Эти соображения приобретают тем большее значение, чем выше серийность выпуска изделий.

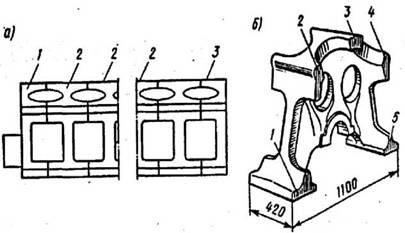

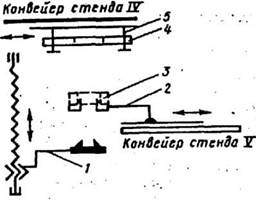

Примером, серийного производства сварных станин значительных размеров может служить изготовление картеров блоков транспортных дизелей. То обстоятельство, что дизели определенной размерности, но разной мощности отличаются только числом цилиндров (8, 12, 16 и 20), позволило унифицировать заготовки, из которых собирают и сваривают картеры. Как видно из схемы (рис. 125, а), картер блока дизеля с V - образным расположением цилиндров составляется из литых стоек трех типов (передней, задней и промежуточной) с одинаковыми стыками между ними. В результате такой унификации количество одинаковых стыков, подлежащих сборке и сварке при производстве дизелей данного типа, увеличилось настолько, что стало экономически оправданным создание сложного и дорогого оборудования. Согласно разработанной ИЭС им. Е. О. Патона технологии стойки, отлитые из стали 20Л (рис. 125, б), последовательно присоединяют одна к другой контактной сваркой непрерывным оплавлением. Причем нижние лапы 1 и 5, боковые стенки 2 и 4 и верхнюю перемычку 3 сваривают одновременно (суммарная площадь сечения 50000 мм2). Стойки поступают на сборку без предварительной механической обработки, суммарный припуск на оплавление одной стойки составляет 40 мм.

|

Рис. 125. Картер блока дизеля: а - схема расчленения картера на переднюю 1, промежуточные 2 и заднюю 3 стойки; б - литая промежуточная стойка |

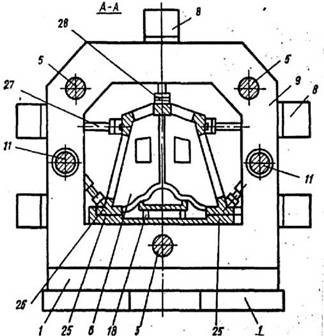

Специальный сборочно-сварочный комплекс К-579 обеспечивает механизацию операций приема стоек, подачи их в зону сварки, совмещения базовых поверхностей, перемещения после сварки на заданный шаг и выдачи изделия после выполнения заданного числа стыков. Механизмы этого комплекса смонтированы на раме 1 (рис. 126). Подвижная часть машины включает колонны 9 и 15 и траверсу 12. Колонны жестко соединены штангами 11, а между ними посредством гидропривода 14 может совершать возвратно-поступательное перемещение траверса 12, Перед началом работы колонны 9 и 15 отводятся, цилиндром 17 в крайнее правое положение. Очередная загружаемая стойка 19 поступает сверху на правый приемный стол 18 колонны 9. Совершая возвратно-поступательные перемещения между колоннами 9 и 15, траверса 12 торцовыми упорами 10 поочередно досылает загружаемые стойки в рабочие зоны колонны 9 и неподвижного калибра 7, где производится сварка. Внутри калибра 7 и колонны 9 в нижней их части имеются приемные столы 18 и 20, поднятые в верхнее положение. После загрузки очередных стоек приемные столы опускаются и стойки своими основаниями 26 (сечение А - А) ложатся на нижние токоведущие губки 25. В калибре 7 размещены пять сварочных трансформаторов 8, токоведущие колодки которых гидроцилиндрами 27 и 28 прижимаются к свариваемым деталям. После загрузки очередной стойки траверса 12 отводится в исходное положение и жестко фиксируется относительно штанг 11 стопорами 13. При оплавлении и осадке детали 9, 12 и 15 жестко соединены штангами 11 и перемещаются цилиндром 17 по направляющим 5, закрепленным по концам стойками 2 и 16. Усилие осадки воспринимается с одной стороны торцовыми упорами 10 траверсы 12, а с другой - торцовыми изолированными упорами шагающего механизма, состоящего из двух; траверс 8 и 4, шарнирно соединенных с гидроцилиндром 23: Каждая траверса снабжена механизмами фиксации 24 относительно направляющих 5 и может перемещаться по рельсовому пути 22. Между колонной 9 и шагающим механизмом 3, 4 расположена тележка 21 для фиксации картера блока. По мере приварки стоек картер блока 6 продвигается влево шаговым механизмом, а после завершения сварки и выгрузки картера шаговый механизм возвращается в правое исходное положение, продвигая перед собой тележку 21.

|

|

|

Рис. 126. Схема контактной машины для сборки и сварки картера блока дизеля |

В процессе сварки стоек картера термический цикл и деформации всех пяти элементов стыка оказываются настолько близкими, что остаточные

напряжения в направлении поперек стыка практически отсутствуют. Это позволяет обеспечить максимальную погрешность длины картера ± 2,5 мм, расстояния между осями цилиндров ± 1 мм, смещения оси стоек в поперечном направлении не более 2 мм и пропеллерности основания ± 2 мм. Малые отклонения в размерах картера позволили намного уменьшить припуски на механическую обработку, а низкий уровень остаточных напряжений главного направления и однородность структуры сварных соединений позволили отказаться от отпуска картера после сварки. В условиях серийного производства эти особенности рассмотренной технологии являются весьма важными и обеспечивают значительный экономический эффект.

Изготовление сложных машиностроительных сварных узлов требует выполнения ряда сборочных и сварочных операций в сочетании с операциями правки, механической обработки, контроля качества и транспортирования узла с одной позиции на другую. В крупносерийном производстве для этой цели используют автоматические линии, оснащенные специальным оборудованием.

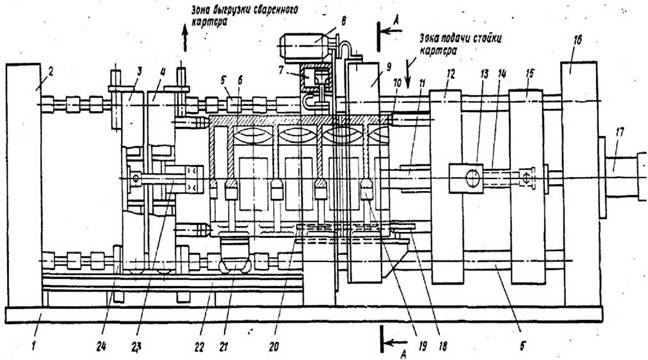

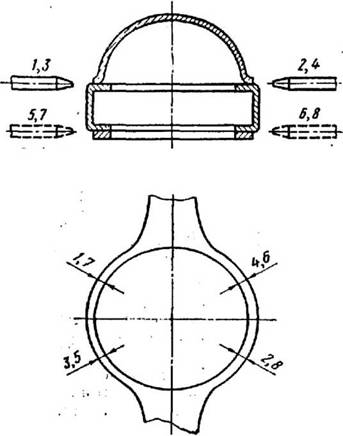

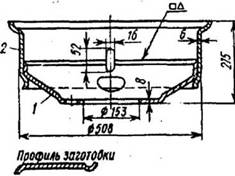

Примером такой линии может служить автоматическая линия изготовления картера заднего моста грузового автомобиля ЗИЛ. Корпус картера (рис. 127, а) сварен из двух горячештампованных заготовок 3 из стали 17ГС с клиновыми вставками 2. Наличие четырех клиновых вставок усложнило сборку и сварку корпуса, однако упрощение формы раскроя заготовки под штамповку позволило существенно снизить расход металла (рис. 127, б). Квадратная форма сечения средней части балки переходит в круглую по концам, где насажены и приварены изготовленные из стали 35 фланцы 4 угловыми швами и цапфы 5 стыковыми швами. В центральной части картера (банджо) с обеих сторон отверстия приварены усилительный фланец 2 из стали 35 и крышка 6 из стали 20. Все швы выполнены дуговой сваркой в среде СО2, за исключением стыковых соединений корпуса картера с цапфами 5, выполненных сваркой трением.

|

Рис. 127. Картер заднего моста грузового автомобиля ЗИЛ: а - чертеж картера; б - варианты раскроя листовой заготовки |

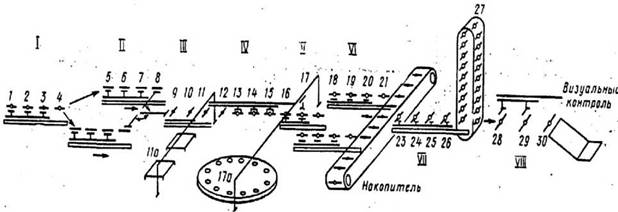

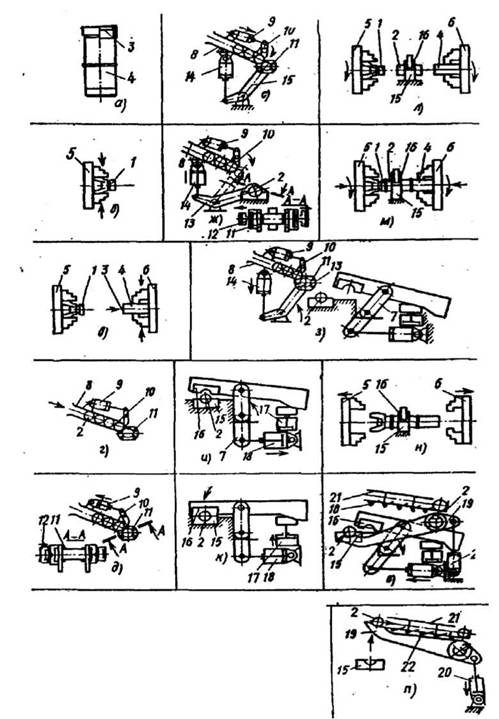

Последовательность выполнения технологических операций в линии и общая ее компоновка показаны на рис. 128. Вся линия состоит из восьми стендов, которые объединены в три отдельных участка, имеющие накопители и способные работать автономно. В линии использованы шаговые конвейеры челночного типа, совершающие возвратно-поступательное движение, с подъемными устройствами на каждой позиции. Имеются конвейеры верхнего и нижнего типов. Возвратно-поступательное движение кареток осуществляется передачей рейка - шестерня с приводом шестерни от двух электродвигателей и одним редуктором. Маршевая скорость движения рейки снижается на последних 100 мм пути переключением электродвигателей. Это способствует повышению точности остановки изделий на рабочих позициях. Подъемные устройства выполнены с применением кривошипно-шатунного

|

Рис.128. Схема автоматической линии изготовления картера заднего моста грузового автомобиля ЗИЛ |

|

механизма, с приводом от электродвигателя. |

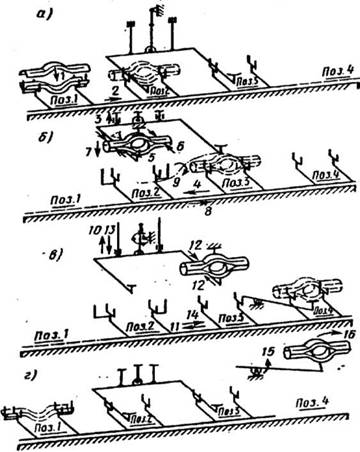

На стенде 1(рис. 128) выполняются операции сборки половинок балки, установки клиновых вставок для сварки корневого прохода продольных швов. Стенд имеет четыре рабочие позиции. Как и на всех последующих стендах, первая и последняя позиции предназначены соответственно для установки и съема изделия. На промежуточных позициях выполняются технологические операции. Половинки балок и клиновые вставки поступают на сборку из заготовительного цеха в контейнерах, кромки под сварку подготовлены механической обработкой. Схема выполнения операций на стенде 1 показана на рис. 129, а - г, где цифрами обозначена последовательность выполнения операций. Два оператора укладывают штампованные половинки балки I в базы транспортирующего устройства 2 (рис. 129, а). Все последующие операции выполняются автоматически. Поданная на вторую позицию балка поднимается вверх до уровня сварочных головок 6 (рис. 129, б).

|

Рис. 129. Схема операций сборки и сварки корпуса картера на стенде 1 |

Против торцов собираемых заготовок выставляется упор 5 (рис. 130, а). Выравнивание достигается ударом шарнирного упора 2 по противоположному торцу (рис. 130, б). В поперечном направлении позиционирование половин обеспечивается подвижными упорами 3 и 4, а в вертикальном направлении 1 сжатие собираемых заготовок осуществляется в трех местах - в области банджо и по концам.

|

Рис. 130. Автоматическая сборка полови корпуса картера заднего моста: а - упор; б - расположение сборочных прижимов |

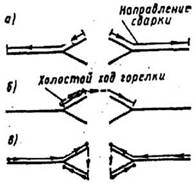

Клиновые вставки на позиции загрузки попадают в поворотное устройство, где упоры 1 (рис. 131, а) ориентируют их, а рычаги 2 прижимают к опорным базам. Затем поворотные рычаги 3 (рис. 131, б) переводят клиновые вставки в вертикальное положение, а смещение этих рычагов в направлении 4 (рис. 131, в) обеспечивает установку каждой клиновой вставки в проектное положение с выборкой зазоров. С завершением сборки флажки подвижного упора 3 (рис. 130, б) откидываются, освобождая стык для сварки, и без прихватки одновременно в вертикальной плоскости производится сварка четырех корневых швов по схеме (рис. 132, а). Направление четырех сварочных головок по швам задается копирами и копирными роликами. Сварка оставшихся четырех участков шва выполняется на третьей позиции (см. рис. 129, в) двумя сварочными головками 12 по схеме (рис. 132, б). Для этого между второй и третьей позициями (см. рис. 129, б) балка кантуется на 180° вокруг продольной оси. Балка, сваренная корневыми швами, поступает на четвертую позицию (см. рис. 129, в) и механической рукой сбрасывается в накопитель (см. рис. 129, г), где производится визуальный контроль выполненных сварных швов. Далее в линии выполняется заполнение разделки продольных швов, которое ведется в нижнем положении с поперечными колебаниями электрода. Поскольку эта операция идет с меньшей скоростью и занимает больше времени, чем сварка корневых швов, в линии предусмотрено разделение потока на два параллельных стенда (см. рис. 128).

|

Рис. 131. Автоматическая постановка клиновых вставок: а - фиксирование; б - поворот; в - постановка в проектное положение |

Загрузка балок на исходные позиции стендов II осуществляется оператором с помощью легкого консольного крана. Сварка швов выполняется на позициях 6 и 7 (см. рис. 128), между которыми балка кантуется на 180°.

Сварка швов идет по схеме (рис. 132, в) одновременно двумя сварочными головками, обеспечивающими автоматическую заварку картеров.

|

Рис. 132. Схема движения электрода по стыку: а, б - при сварке корневого шва в - при сварке основного шва |

Сваренные балки с двух параллельных стендов II (см. рис. 128) поочередно автоматически передаются механической рукой с поворотом на 90° на стенд III для правки фланцев банджо на гидропрессе, что необходимо для их последующей механической обработки.

Здесь на позиции 10 нижний пуансон приподнимает балку до упора в верхний пуансон, создавая прогиб кромок банджо примерно на 2°. Затем на позиции 11 подающее устройство захватывает балку и выносит ее из линии для визуального контроля на позиции 11а. Контролер осматривает швы и, если картер требует подварки, нажимает кнопку «Дефект». По этой команде подающее устройство опускает балку на склиз, направляя ее на под-варку, а из накопителя забирает ранее подваренную балку и подает ее в линию. При качественных швах контролер нажимает кнопку «Годен», тогда подающее устройство уносит балку в линию. Далее происходит передача балки на верхний конвейер с захватами клещевого типа, связывающий позиции стенда IV. На них механически обрабатываются торцы балки, снимается усиление сварного шва на цилиндрической части концов, растачиваются отверстия и выравниваются фланцевые поверхности банджо. Между позициями стружка из полостей балки удаляется сжатым воздухом.

|

Сварка угловых швов кольца и крышки выполняется на двух параллельных стендах VI (см. рис. 128). Специальный манипулятор |

Сборка и сварка балки с кольцом 1 и крышкой 6 (см. рис. 127) выполняются на стенде V (см. рис. 128). Сборка с кольцом на позиции 16 совмещена с передачей балки с верхнего конвейера стенда IV на нижний конвейер стенда V. Схема сборки показана на рис. 133. В базы нижнего конвейера 2 механической рукой укладывается кольцо 3. Подъемным механизмом 1 кольцо 8 захватывается и прижимается к нижней поверхности балки 4. Далее балка освобождается от захватов 5 верхнего конвейера и вместе с кольцом опускается подъемником в базы исходной позиции нижнего конвейера стенда V. Крышки укладываются оператором в магазин карусельного типа с шаговым поворотом стола 17, а (см. рис. 128). Механическая рука с кулачковым захватом автоматически подает крышку из магазина к месту сборки с балкой на позицию 17, располагая ее по центру банджо. Подъемник с трехкулачковым патроном захватывает балку с фланцем снизу, центрирует ее и поднимает, прижимая к крышке. В таком положении производится прихватка кольца и крышки к балке картера двумя сварочными головками, которые автоматически выполняют восемь точек в последовательности, указанной цифрами на рис. 134.

|

Рис. 133. Автоматическая сборка картера с фланцем |

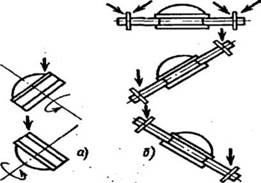

распределяет собранные под сварку узлы на два параллельных потока, одновременно кантуя балки на 90°. Приварка крышки выполняется на позиции 19. Манипулятор-подъемник захватывает балку из баз конвейера и отверстием банджо надевает на трехкулачковый патрон вращателя. Сварка ведется в положении «в лодочку» с поперечными колебаниями электрода (рис. 10.21. а).

|

Рис. 134. Схема постановки прихваток |

Аналогично выполняется сварка углового шва кольца на позиции 20 (см. рис. 128). При этом манипулятор надевает балку на трехкулачковый патрон снизу.

|

а - приварка кольца и крышки; б - приварка тормозных фланцев 161 |

На стенд VII сборки и сварки тормозных фланцев балки поступают проходя через промежуточный накопитель, в виде вертикально замкнутого

конвейера 22. Технология сборки тормозных фланцев включает автоматическую подачу фланцев из вертикальных магазинов в зону сборки и центрирование их в зажимных патронах, которые с двух сторон одновременно насаживают фланцы на балку. В таком положении на позиции 24 четыре сварочные головки одновременно сваривают корневые швы фланцев при вращении балки относительно продольной оси (рис. 135, б). Для снижения концентрации напряжений угловые швы фланцев выполняются с разрывом в 90° в зоне растянутых волокон (см. рис. 127). Вторые слои этих швов выполняются на позициях 25 и 26 (см. рис. 128). На каждой из них с помощью центрирующих пинолей балка закрепляется в поворотной раме. Поворотом рамы балка снимается с конвейера и устанавливается в положение для сварки угловых швов «в лодочку» при вращении относительно наклонной оси. Разогрев концов балки при сварке угловых швов тормозных фланцев может явиться причиной нестабильности качества приварки цапф сваркой трением на стенде VIII. Для устранения влияния перегрева между стендами VII и III установлен вертикальный шаговый конвейер 27, работающий таким образом, что балка проходит его не менее чем за 40 мин, в течение которых происходит ее остывание. Передача балки картера в этот конвейер - накопитель, съем и выдача к установке для сварки трением, осуществляются автоматически.

|

Рис. 135. Схема сварки при выполнении кольцевых швов: |

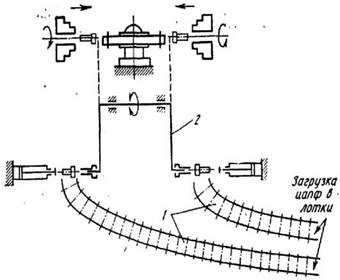

Приварка цапф трением выполняется на позиции 25 одновременно с двух сторон. Балка картера центрируется по отверстию банджо и зажимается по тормозным фланцам. Цапфы автоматически подаются из наклонных лотков накопителей 1 (рис. 136), загружаемых оператором вручную из бункера. С помощью поворотного загрузочного устройства 2 две цапфы подаются в зону сварки. Патроны машины сварки трением, имеющие приводы вращения и продольного перемещения, захватывают цапфы, отходят назад, освобождая базы загрузочного устройства. Далее при вращении и продольном перемещении патронов с цапфами осуществляется сварка при неподвижном корпусе балки. После сварки патроны освобождают приваренные цапфы, и смонтированными па этих же патронах резцовыми головками удаляется грат.

|

Рис. 136. Схема автоматической установки для сборки и сварки балки картера с цапфами |

Последние две позиции автоматической линии предусмотрены для автоматического контроля снятия грата и визуального контроля сварных соединений тормозных фланцев и цапф.

Из рассмотренного примера видно, что оборудование современной автоматической линии изготовления сложной машиностроительной детали включает большое число разнообразных устройств оригинального характера. Вследствие этого проектирование и изготовление таких линий требует больших затрат труда и времени, удлиняет сроки их ввода в эксплуатацию. Развитие робототехники позволяет решать вопросы крупносерийного производства сложных сварных изделий более оперативно. Примером этому может служить проект новой автоматической линии изготовления картеров задних мостов грузовых автомобилей, предназначенной заменить описанную выше линию, оборудование которой уже износилось. Схема начального участка этой новой линии несколько отличается от схемы, рассмотренной на рис. 128.

Автоматическая сборка половин картера и клиновых вставок выполняется по прежней схеме, но прихватка их осуществляется роботом. Собранный картер поступает на участок сварки корневых швов, где в двух параллельных линиях расположены две пары роботов, которые могут работать как одновременно, так и по отдельности в случае отказа одной из линий. Ввиду ответственности операции сварки корневого шва на этой позиции предусматривается использование роботов с адаптацией, обеспечивающей тактильный поиск положения начальной точки стыка и коррекцию траектории движения горелки во время сварки «по дуге» с использованием поперечных колебаний электрода. После сварки корневых швов предусмотрены операции визуального контроля и исправления дефектов. Участок сварки облицовочных швов имеет также две линии, обслуживаемые четырьмя парами роботов. Шов шириной 12... 14 мм, выполняется с поперечными, колебаниями электрода. Компоновка остальной части автоматической линии близка к схеме на рис. 128. Всего в линии предполагается использовать 24 робота для дуговой сварки.

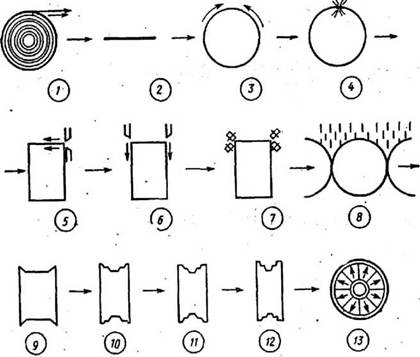

Колеса автомобилей, тракторов, комбайнов и другой транспортной техники выпускаются миллионами штук в год; их производство отличается высоким уровнем автоматизации. На рис. 137 представлена последовательность операций, выполняемых в автоматической линии изготовления колес легковых автомобилей. Холоднокатаная плоская лента из рулона (позиция 7) разматывается, правится, разрезается (2) и проходит гибку в завивочной машине (3), откуда свальцованные обечайки скатываются поочередно к одной из двух установок для контактной сварки (4). Здесь с помощью щупа осуществляются автоматический поиск стыка и его сварка. Далее у сваренных колец удаляется грат (5); обрабатываются торцы (6);

|

Рис. 137. Последовательность операций при изготовлении Обода колеса автомобиля |

снимаются фаски на кромках (7) и после принудительного охлаждения (8) выполняется профилировка обода путем раскатки (9...12) с последующей калибровкой (13). Изготовление колеса завершается запрессовкой диска в обод и контактной сваркой на двух последовательно расположенных машинах, каждая из которых выполняет по четыре точки (рис. 138).

|

|

|

Рис. 138. Колесо легкового автомобиля |

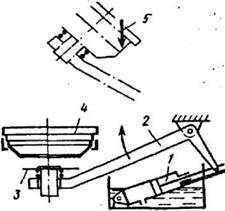

Колесо грузового автомобиля (рис. 139) также состоит из диска 1 и обода 2, но заготовкой обода служит профилированная полоса большей толщины. Диск запрессовывают в обод на прессе и сваривают угловым швом в среде СО 2. Для этого собранное колесо полается с конвейера к подъемнику сварочного автомата (рис. 140), где пневмоцилиндр 1 рычагом 2 с вращающимся столиком 3 поднимает колесо 4 и прижимает его к фрикционному диску, задающему сварочную скорость вращения, для выполнения углового шва в положении «в лодочку» сварочной головкой 5.

|

Рис. 139. Колесо грузового автомобиля |

|

Рис. 140. Схема подачи колеса в зону сварки |

Шкивы, барабаны и другие детали подобного типа обычно изготовляют с помощью дуговой сварки. При серийном производстве зубчатых колес сварку используют пока в ограниченной степени. В то же время экономичность выпуска сварных блоков шестерен привода автомобилей и тракторов взамен цельных является очевидной. Однако использование готовых, термически обработанных заготовок предъявляет к сварке высокие требования по качеству соединения и точности размеров блока после сварки. Для этой цели используют электронно-лучевую сварку, позволяющую получать швы с глубоким и узким проплавлением при минимальных деформациях (рис. 141).

|

Рис. 141. Шестерни, соединенные электронно - лучевой сваркой |

Кольцевые швы, соединяющие заготовки валов, осей и роликов в условиях серийного производства, выполняют дуговой, контактной стыковой сваркой и сваркой трением, причем область применения сварки трением заметно расширяется.

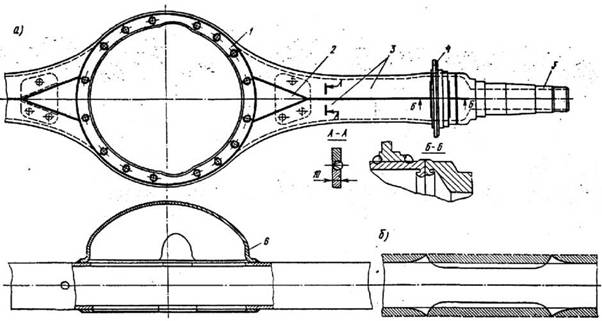

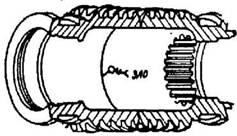

Примером использования сварки трением для повышения технологичности конструктивного решения может служить полуось трактора (рис. 142). Если полуось расчленить на две части, то внутренние шлицы можно обработать протяжкой. Сварка такой составной детали на стыковой контактной машине сопровождается опасностью повреждения шлицев сварочным гратом, а использование дуговой сварки - возможностью искажения прямолинейности оси от сварочных деформаций. Поэтому для изготовления таких осей используют сварку трением.

|

Рис. 142 Полуось трактора 167 |

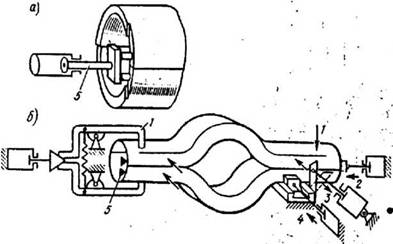

Другим примером целесообразности использования сварки трением является изготовление карданных валов. На рис. 115 а, б показаны два варианта сварки карданного вала грузовой автомашины ЗИЛ из двух концевых частей 1 и 2, полученных горячей штамповкой, и обрезка трубы 3. Одновременная сварка трением двух стыков (рис. 115, б) обеспечивает высокую производительность и сопровождается меньшими деформациями по сравнению с электродуговой сваркой в среде СО 2 (рис. 115, а). Кроме того, одновременная сварка трением двух стыков легко поддается автоматизации, обеспечивая при этом требуемую прямолинейность оси всего карданного вала.

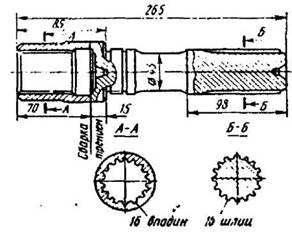

Последовательность операций при использовании специальной

автоматической установки показана на рис. 143, а - п. Предварительно в

проточку шлицевой втулки 4 оператор закладывает уплотнительную

заглушку 3, препятствующую попаданию смазки из шлицевого соединения

во внутреннюю полость вала (рис. 143, а). Затем в левый зажимной патрон 5

он вставляет вилку кардана 1 (рис. 143, б), а в правый зажимной патрон 6 -

шлицевую втулку 4 с заглушкой 3 (рис. 143, в). Кроме того, оператор

периодически заполняет накопитель 8 трубами 2 (рис. 143, г). Дальнейшие

операции выполняются в автоматическом цикле. При ходе поршня

пневмоцилиндра 9 влево отсекатель 10 поворачивается и очередная труба из

накопителя 8 скатывается на торцовые упоры 11 рычагов 13 (рис. 143, д, е),

после чего движение поршня вправо возвращает отсекатель в исходное

положение. Включением пневмоцилиндра 14 рычаг 13 поворачивается и

опускает трубу 2 на нижнюю часть зажима 15 (рис. 143, ж, з). Затем

включением пневмоцилиндра 12 торцовые упоры 11 убираются, освобождая

трубу 2, и рычаги 13 возвращаются в исходное положение, тогда как труба 2

центрируется и зажимается между губками 15 и 16 с помощью рычага 7 и

пневмоцилиндров 17 и 18 (рис. 143, и, к). После этого по заданной программе

включается вращение патронов 5 и 6 с зажатыми деталями 1 и 4;

осуществляется их сближение, разогрев и осадка для получения сварного

168

соединения (рис. 143, л, м). Затем патроны 5 и 6 разжимаются и расходятся (рис. 143, м). Последовательным включением пневмоцилиндров 17 и 18 (рис. 143, и) освобождается от зажатия труба вала и отходит в исходное верхнее положение губка 16 (рис. 143, о). Коромысло 19 с помощью пневмоцилиндра 20 подхватывает сваренный вал и подает его в накопитель 21 с флажками 22, регулирующими расстояния между валами в накопителе (рис. 143, п).

|

Рис.143. Последовательность операций при сборке и сварке карданных валов в установке для сварки трением |

Для крупносерийного производства сварных деталей относительно простой формы и небольших размеров характерно использование сварочных

и сварочно-сборочных полуавтоматических и автоматических станков.

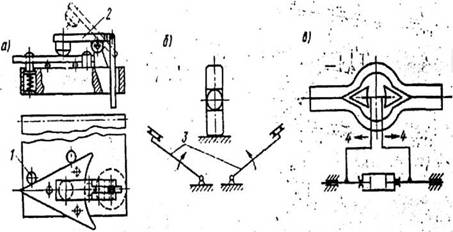

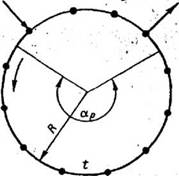

Применительно к массовому производству однотипных деталей небольшого габарита определенный интерес представляют автоматы роторного типа, в которых рабочие инструменты имеются на всех позициях ротора и вращаются вместе с ним. Высокая производительность таких автоматов достигается одновременной обработкой нескольких изделий на позициях, расположенных в пределах рабочего сектора ар (рис. 144). За время t (мин), необходимое для обработки одной детали, ротор поворачивается на угол ар, а так как в пределах этого угла располагается п рабочих позиции, то роторный автомат за время t произведет п деталей. Таким образом, производительность роторного устройства возрастает прямо пропорционально числу позиций п, размещенных в пределах рабочего угла

а р.

|

|

|

Прием |

|

Выдача |

|

Рис. 144. Схема позиций автомата роторного типа |