ТЕХНОЛОГИЯ ПРОИЗВОДСТВА СВАРНЫХ КОНСТРУКЦИЙ

Приспособления и установки для сборки и сварки

Характерны следующие виды сборочного оборудования:

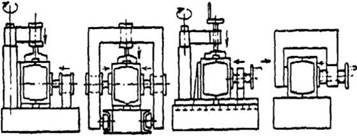

1. Сборочные кондукторы, имеющие жесткое основание в виде, рамы или плиты, на которой размещены установочные и зажимные элементы (рис. 9, а).

2. Сборочные стенды, где неподвижное основание с установочными и зажимными элементами дополнительно оснащено передвижными устройствами (рис. 9, б).

3. Универсально-сборочные приспособления (УСП), имеющие основание в виде плиты с Т-образными пазами для размещения и закрепления набора установочных и зажимных элементов в соответствии с конфигурацией собираемого изделия (рис. 9, в).

4. Переносные приспособления (стяжки, струбцины, распорки, применяемые при монтаже крупных изделий (рис. 9, г)).

|

а} 6) 0) 21 Рис. 9. Типы сборочного оборудования: а - кондуктор; б - стенд с передвижным порталом; в - сборочно-разборочное приспособление; г - переностное приспособление (струбцина) |

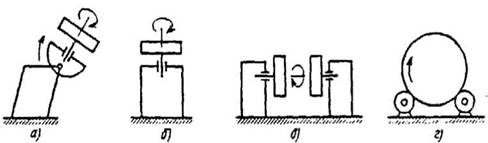

Основными видами оборудования для перемещения изделий

являются универсальные сварочные вращатели, кантователи, роликовые

вращатели (рис. 10, а - г). Выбор типа и размеров такого оборудования

определяется конструкцией выпускаемых изделий, их массой и размерами.

15

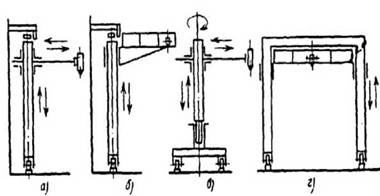

Для перемещения сварочных аппаратов служат колонны, тележки и направляющие устройства. Большинство колонн поворотные, они имеют консоли для самоходных сварочных аппаратов. Тележки наряду с маршевой скоростью для обеспечения позиционирования сварочного аппарата могут иметь сварочную скорость для его перемещения. Велосипедные и глагольные тележки монтируют из колонн (рис. 11, а - в). Портальные тележки (рис. 11, г) используют в основном при сварке цилиндрических изделий.

|

Рис. 10. Схемы устройств, для позиционирования свариваемых изделий: а - универсальный вращатель; б - вращатель; в - кантователь; г - роликовый вращатель |

|

Рис. 11. Схемы тележек для сварочных аппаратов: а, б - велосипедные; в - глагольные; г - портальные |

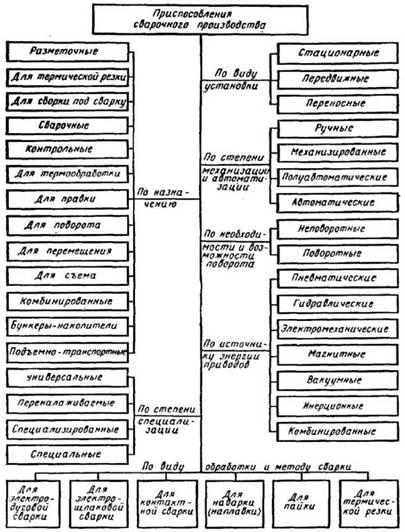

При выборе конструктивной схемы сборочного или сварочного приспособления необходимо предусмотреть возможность механизации или автоматизации сварочных операций; оперативность надежность базирования и закрепления деталей или изделия удобство выполнения сборочных и сварочных операций. Классификация приспособлений приведена на рис. 12.

|

Рис. 12. Классификация приспособлений сварочного производства |

Перечень необходимых сборочных и сварочных приспособлений составляют в процессе разработки технологии изготовления сварной конструкции. При этом нужно установить, какие из приспособлений имеются в наличии или могут быть получены в готовом виде, а какие необходимо дополнительно разработать и изготовить. Обычно применение приспособлений имеет цель не толы улучшить качество выпускаемых изделий, но и снизить себестоимость продукции. Поэтому целесообразность

проектирования и изготовления приспособлений должна быть экономически обоснована.

Расчету сборочных и сварочных устройств на прочность и жесткость должен предшествовать анализ силового взаимодействия изделия и приспособления. Результатом такого анализа в общем случае может быть определение усилий, необходимых, во-первых, для ограничения перемещений, возникающих в результате деформирования изделия в процессе сварки и последующего остывания. Во-вторых, для подгибки элементов при сборке с целью плотного прижатия сопрягаемых деталей и устранения местных зазоров. В-третьих, для предварительного деформирования изделия с целью компенсации остаточных сварочных деформаций (если это вход в задачу разрабатываемого приспособления).

Применительно к частным случаям проектирования можно рекомендовать следующее.

1. Для сборочного приспособления необходимо учитывать массу приспособления и изделия, а также усилия от прижимов. Должна быть обеспечена прочность конструкции приспособления, а искажения базовых размеров ограничены в пределах заданных допусков. Если в процессе сборки изделие подвергается кантовке, то расчет необходимо производить для наиболее неблагоприятного положения с учетом усилий от механизма вращения. В сборочном приспособлении усадочные силы от прихваток малы, и в расчетах на прочность ими можно пренебречь. Перемещения от прихваток также невелики, но они могут вызвать заклинивание собранного узла в приспособлении, что необходимо исключить.

2. Многие сборочно-сварочные или сварочные приспособления не предназначены для уменьшения деформаций от сварки и не испытывают каких-либо существенных воздействий со стороны деталей в процессе сварки и после нее. Для них необходимо лишь облегчить извлечение изделия из приспособления, если после сварки оно утратило первоначальную форму.

3. Часть приспособлений, даже не предназначенных для борьбы с

18

деформациями, в силу своих конструктивных особенностей испытывают силовые воздействия со стороны свариваемого изделия. В этом случае необходимо, чтобы совместная деформация изделия с приспособлением не вызывала в последнем пластических деформаций. Такая ситуация возникает редко, и расчет в таком случае выполняется следующим образом. Вначале определяют перемещения (временные или остаточные) изделия от сварки в предположении его свободного деформирования. Затем в местах тех опорных баз приспособления, которые препятствуют перемещениям изделия, необходимо приложить к изделию и к приспособлению равные по значению, но противоположные по направлению силы и (или) моменты. Затем найти силы и моменты в этих местах из условия, что сумма абсолютных значений перемещений приспособления и изделия от сил и моментов равна перемещениям изделия сварки в свободном состоянии. Найденные силы и моменты являются расчетными для приспособления.

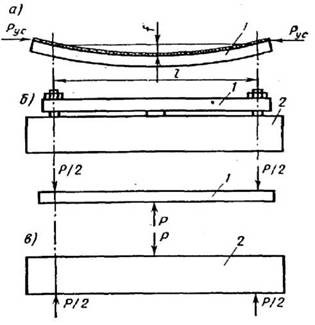

На рис. 4.13, а для примера показана алюминиевая балка 1, на верхней кромке которой уложен шов, вызывающий усадочную силу Рус и прогиб балки в свободном состоянии f на длине l. Если балка 1 закреплена в стальном приспособлении 2 (рис. 4.13, б), то в средней части возникает сила Р, а по концам—соответственно Р/2 (рис. 4.13, в).

Pl3

Перемещение средней точки приспособления составит f =------------------ ,- а

Е J

ст пр

Pl3

в балке f6 =----------- . Из условия f = fnp +fб можно определить силу Р, если

Еал Jб

известны модули упругости стали Ест и алюминия Еал, а также моменты инерции поперечных сечений приспособления Jnp и балки J6.

4. Некоторые приспособления предназначают для уменьшения сварочных деформаций изделия. Следует, однако, иметь в виду, что предотвратить продольное и поперечное сокращения зоны сварного соединения обычно не удается из-за огромных сил, возникающих в приспособлении. Можно предотвратить изгиб, выход из плоскости. В этом случае могут быть следующие расчетные варианты:

а) приспособление предназначено для жесткой фиксации деталей при сварке, предварительная деформация изделия перед сваркой не предусматривается. Если приспособление предназначено для уменьшения временных перемещений и не исключена возможность остывания изделия в приспособлении, то его следует рассчитывать, как рассмотрено выше;

б) приспособление предназначено для предварительного упругого изгиба изделия с целью некоторой или полной компенсации последующих сварочных деформаций. Возникающие в приспособлении силы и моменты складываются из:

- силовых воздействий на изделие при его предварительном деформировании; они определяются обычным путем по значению предварительного изгиба изделия и его жесткости;

- силовых факторов, проявляющихся дополнительно вследствие усадки. Так как точное определение их крайне сложно, то с некоторым запасом их можно находить по описанной в пункте 3 методике исходя из значений перемещений изделия от сварки;

в) приспособление предназначено для предварительного пластического изгиба изделия с целью компенсации последующих сварочных деформаций. Расчетными для приспособления являются силы и моменты, за счет которых достигается пластический изгиб изделия. Если пластически деформируются отдельные маложесткие части изделия, а силы, необходимые для пластической деформации этих деталей, относительно невелики, то ими можно пренебречь, и в качестве расчетных принимать силы и моменты, вызываемые перемещениями изделия при сварке (см. пункт 3).

5. Если изделие, закрепленное в жестком приспособлении, подвергается вместе с приспособлением последующей термообработке для снятия остаточных напряжений и устранения сварочных деформаций, то расчетными силами для приспособления являются те, которые необходимо приложить к изделию для правки, чтобы придать ему нужную форму. Их находят обычным путем по значению изгиба изделия при закреплении и его жесткости. Последующий нагрев и пребывание в печи не вызовут значительных изменений формы и размеров, которые были у изделия.

|

Рис. 13. Схема сил, действующих в приспособлении |