ТЕХНОЛОГИЯ ПРИГОТОВЛЕНИЯ МУЧНЫХ КОНДИТЕРСКИХ ИЗДЕЛИЙ

Основные выпеченные полуфабрикаты

Приготовление основных выпеченных полуфабрикатов состоит в приготовлении теста, его формовании, выпечки и выстаивании или охлаждении.

Бисквитный полуфабрикат - это пышный мелкопористый полуфабрикат с мягким эластичным мякишем. Его получают сбиванием яичного меланжа с сахаром-песком с последующим перемешиванием сбитой массы с мукой и выпечкой полученного теста.

В зависимости от входящих в бисквитное тесто компонентов и способа производства вырабатывается бисквит (основной), бисквит с какао-порошком, бисквит с орехом, бисквит с изюмом, бисквит с орехом и изюмом, бисквит со сливочным маслом, бисквит круглый «Буше» (табл. 8.1, 8.2).

Рецептура бисквитных полуфабрикатов № 1,3,5,7,9 (расход сырья на 1 т полуфабриката, кг)

|

Массовая доля |

Бисквит |

Бисквит |

Бисквит |

Бисквит |

Бисквит с |

|

|

Наименование сырья |

Сухих |

Основной |

№3 |

Круглый |

С какао-по |

Изюмом |

|

Веществ, % |

№ 1 |

№5 |

Рош ком № 7 |

№9 |

||

|

Мука пшеничная |

85,50 |

281,16 |

384,41 |

389,36 |

278,65 |

271,71 |

|

Высшего сорта |

||||||

|

Крахмал картофельный |

80,00 |

69,42 |

- |

- |

22,93 |

2,36 |

|

(сухой) |

||||||

|

Сахар-песок |

99,85 |

347,11 |

346,00 |

341,88 |

344,02 |

335,45 |

|

Меланж |

27,00 |

578,53 |

461,35 |

- |

573,36 |

559,08 |

|

Эссенция |

0,00 |

3,47 |

- |

2,28 |

- |

- |

|

Эссенция цитрусовая |

0,00 |

- |

2,98 |

- |

- |

- |

|

Желток яичный |

46,00 |

- |

341,88 |

- |

- |

|

|

Белок яичный |

12,00 |

- |

- |

512,80 |

- |

- |

|

Кислота лимонная |

98,00 |

- |

- |

1,52 |

- |

|

|

Кахао-порошок |

95,00 |

- |

- |

- |

57,34 |

- |

|

(произ водственны й) |

||||||

|

Виноград сушеный |

. 80,00 |

- |

- |

- |

- |

78,27 |

|

(изюм) |

||||||

|

Итого |

_ |

1294,03 |

1194,74 |

1589,73 |

1276,30 |

1266,87 |

|

Выход |

- |

1000,00 |

1000,00 |

1000,00 |

1000,00 |

1000,00 |

|

Содержание сухих |

- |

75,00 |

75,00 |

84,00 |

76,00 |

75,00 |

|

Веществ, % |

Рецептура бисквита предусматривает его приготовление с крахмалом картофельным или без него.

Для приготовления бисквитного полуфабриката должна использоваться пшеничная мука с содержанием 28... 34 % слабого или среднего качества клейковины. Иначе бисквитный полуфабрикат получается крошливым.

Крахмал создает лучшую сухость бисквита и снижает количество клейковины в тесте, предохраняя его от затягивания.

Для улучшения качества муки, ослабления ее клейковинных свойств применяются ферментные препараты протеолитического действия (протосубтилин Г20Х в количестве 0,02% к массе муки, нейтроза и др.).

Бисквитное тесто представляет собой высококонцентрированную дисперсию воздуха в среде из яйцепродуктов, сахара и муки, поэтому оно относится к пенам.

|

Таблица 8.2 Рецептура бисквитаых полуфабрикатов № 10,11, 12,13, 14 (расход сырья на 1 т полуфабриката, кг)

|

Бисквитное тесто готовится непрерывным и периодическим способами.

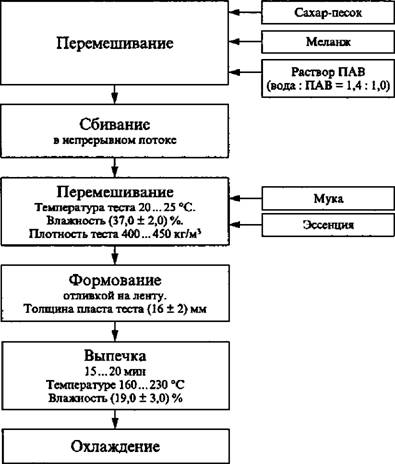

Производство бисквита основного. Непрерывным способом бисквитное тесто производится на станции непрерывного приготовления кондитерских масс. В емкость гомогенизатора поступают меланж, сахар-песок, ПАВ в виде пасты для сбивания, разрыхлитель (или без него). Смесь сырьевых компонентов сбивается в непрерывном потоке, и далее сбитая масса поступает в смеситель для смешивания с мукой (рис. 18).

|

Рис. 18. Технологическая схема непрерывного способа получения бисквитного Полуфабриката |

|

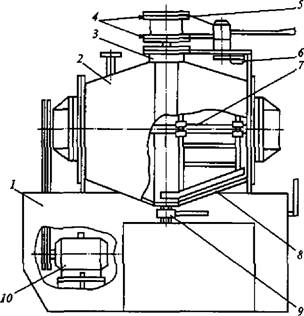

Рис. 19. Сбивальная машина ХВА для приготовления теста под давлением: 1 - станина; 2- емкость; 3 — люк для загрузки; 4~ патрубок для подачи воздуха; 5- пневмоцилиндр; 6- конечный включатель; 7- вал; 8- мешалка; 9- штуцер для разгрузки теста; 10 - электродвигатель |

Наиболее распространенным является периодический способ получения бисквитного теста под давлением в сбивальной машине ХВА (рис. 19). В герметически закрытой камере сбивается смесь яичного меланжа с сахаром-песком под постоянным давлением 0,15 МПа в течение 10... 15 мин. Затем давление снимается, и готовая сбитая масса увеличивается в объеме в 2,5... 3 раза. К готовой массе добавляется мука, и смесь сбивается без давления в течение 15 с.

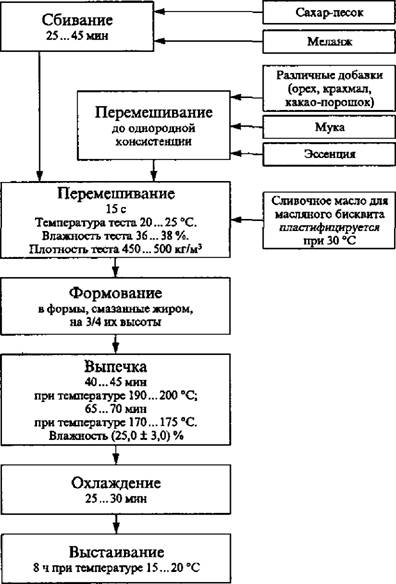

Замес бисквитного теста традиционным способом производят в сбивальных машинах вертикального типа (МВ-60 и др.). Меланж с сахаром-песком сбивается 25... 45 мин. Сбивание массы производится сначала на малой частоте вращения венчика, затем частоту увеличивают до 250... 300 об/мин на вертикальных машинах и до 240 - на горизонтальных. Готовность массы определяется по увеличению ее объема в 2,5... 3 раза, приобретению светло-кремового оттенка, полному растворению сахара-песка до исчезновения крупинок. Затем вводится мука и перемешивается быстро со сбитой массой не более 15 с.

Более длительный (свыше 15 с) замес теста может привести к его оседанию, так как пузырьки воздуха, которыми оно насыщено в процессе сбивания, будут улетучиваться, и бисквит получается плотным.

При получении бисквитного теста в вертикальных машинах, не имеющих крышек, емкость машины используется на 75%, иначе тесто будет разбрызгиваться. В горизонтальных машинах с крышками емкость используется на 85 ...90%.

Готовое тесто выгружается в емкость и направляется на формование (рис. 20).

Влажность бисквитного теста -36... 38%, температура 20... 25 °С, плотность 450...500 кг/м3.

Приготовление бисквитного теста с подогревом. Меланж с са - харом-песком подогревают до 40... 50 °С при энергичном размешивании компонентов на конфорке или в сбивальной машине, под которой находится подогревающее устройство.

При нагревании жир желтка расплавляется от повышенной температуры, сахаро-яичная смесь становится менее вязкой и хорошо поддается сбиванию. При холодном способе производства меланж разжижается механически и на это требуется больше времени. Подогрев и сбивание производят 5...7 мин при 120 об/мин венчика. Далее подогрев прекращают и увеличивают частоту вращения венчика до 240... 300 об/мин. Продолжительность сбивания -25... 30 мин. Далее процесс замеса теста аналогичен холодному способу приготовления. Полученный с подогревом бисквитный полуфабрикат рыхлый и пышный.

Бисквитное тесто сразу же после приготовления отливается в формы или на транспортерную ленту печного конвейера. Перед заполнением форм тестом дно их необходимо застелить бумагой, а борта смазать сливочным маслом. Можно дно не застилать бумагой, но тогда его необходимо смазать жиром, не имеющим запаха. Формы тестом следует заполнять на 3/4 их высоты, чтобы тесто в процессе выпечки не выливалось.

Круглые бисквитные заготовки лучше выпекать в круглых формах, чем в прямоугольных, так как образуется большое количество обрезков. Для бисквитных тортов и пирожных овальной («Сказка») и круглой формы («Бутербродики») применяют специальные формы.

Выпечка бисквитного теста производится в печах различной конструкции (электрошкафах, туннельных, тупиковых и др.). Температура выпечки бисквитного полуфабриката зависит от целого ряда факторов и составляет в среднем 40... 70 мин при температуре 170... 190°С (табл. 8.3).

Окончание процесса выпечки определяется по цвету верхней корочки (золотисто-желтая с коричневым оттенком). По упругос - та бисквита - при надавливании пальцем остается углубление на поверхности бисквита, следовательно, процесс выпечки не закончен. Окончание процесса выпечки бисквита определяется также

|

Рис. 20. Технологическая схема приготовления бисквита обычным способом |

|

Температурный режим и продолжительность выпечки бисквитного теста

|

Проколом тонкой деревянной палочкой (при отсутствии на ней теста - выпечка окончена).

Далее полуфабрикат охлаждается в течение 20...30 мин и подвергается выстаиванию в течение 8... 10 ч в условиях цеха при доступе воздуха. При выстаивании бисквита при более высокой температуре (35...40°С) и в невентилируемом помещении появляется «картофельная болезнь», которая выражается появлением фруктового запаха, превращающегося впоследствии в острый гнилостный запах. Мякиш бисквита деформируется и становится тягучим. Такой бисквит следует сжигать, а тару обрабатывать 2 %-ным раствором соляной кислоты.

Во время выстаивания происходит охлаждение и некоторое снижение влажности. Бисквитный полуфабрикат после выстаивания легко разрезается для дальнейшей его обработки. При использовании теплого бисквита без выстаивания он будет при разрезании крошиться и мяться, а при пропитывании сиропом - размокнет и развалится.

Влажность бисквитного полуфабриката составляет 22...27%.

Бисквит с какао-порошком получают так же, как и основной бисквит. Отличие в том, что мука и крахмал предварительно тщательно перемешиваются с какао-порошком и полученная смесь поступает на замес теста. Такой порядок приготовления обеспечивает равномерный цвет бисквита и не повышает продолжительность замеса.

Бисквитный полуфабрикат с какао-порошком отвечает тем же требованиям, что и основной, но имеет шоколадный цвет и привкус.

Бисквит с орехами. Как и в приведенном выше случае, обжаренные и измельченные до мелкой крупки орехи тщательно перемешиваются с мукой и крахмалом с последующим замесом теста. Готовый бисквитный полуфабрикат имеет своеобразный приятный вкус с равномерно распределенной в массе крупкой ореха.

Бисквит со сливочным маслом называется масляным бисквитом, так как в его составе содержится сливочное масло. Мякиш масляного бисквита плотнее, чем у основного, но обладает более нежным вкусом.

Одновременно в двух сбивальных машинах сбиваются яично - сахарная смесь и размягченное сливочное масло до образования кремообразной массы. В сбитую яично-сахарную смесь вводятся эссенция и сбитое сливочное масло. Смесь перемешивается до получения однородной массы и постепенно вносится мука с крахмалом и замешивается тесто. Температура теста - 25... 28 °С.

Тесто формуют и выпекают при тех же режимах, что и основной бисквит.

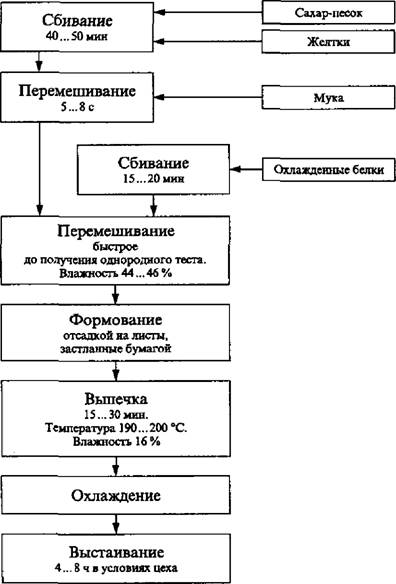

Бисквит круглый «Буше» отличается от основного рецептурой и технологией производства (рис. 21). Процесс приготовления бисквитного теста состоит из нескольких стадий. Сначала сбиваются желтки с сахаром-песком 30... 40 мин. Отдельно сбиваются охлажденные белки до увеличения массы в объеме в 6...7 раз. Сбитые желтки с сахаром-песком быстро (5 ...8 с) перемешивают с мукой. Сбитые белки добавляются к смеси из желтков, сахара-песка и муки и быстро перемешиваются.

Готовое бисквитное тесто содержит 44...46% влаги, что ниже на 5 % влажности основного бисквита. Благодаря раздельному сбиванию белков и желтков тесто более пышное и густое за счет повышенного содержания сухих веществ.

Тесто формуется сразу после сбивания методом отсадки в круглые формы из отсадочного мешка или на отсадочной машине на бумагу во избежание прилипания к листу.

Тестовые заготовки сразу после формования направляют на выпечку, так как при долгом выстаивании они оседают и расплываются, а выпеченный полуфабрикат будет малопористым и плоским.

Бисквит круглый выпекается при температуре 190... 200СС в течение 15... 30 мин. Выпеченный полуфабрикат на бумаге охлаждается и выстаивается 4... 8 ч. Охлажденный несколько затвердевший полуфабрикат складывают в стопки по 10 листов для меньшего высыхания. Хранить следует при температуре не выше 20 °С. Влажность бисквита круглого составляет 16%.

В рецептуре бисквитного полуфабриката для сохранения его свежести применяют соевую муку и вторичные молочные продукты (сухой молочный продукт и др.). Благодаря наличию в сое лецитина и в молочных продуктах казеина последние стабилизируют получаемую пену.

Разработана технология получения бисквитного полуфабриката на жидком сахаре с содержанием сухих веществ 64%.

Предлагается к применению в производстве бисквита тритика - левая мука взамен пшеничной.

|

Рис. 21. Технологическая схема приготовления бисквита круглого «Буше» |

Песочный полуфабрикат получил название вследствие рассыпчатости, достигнутой благодаря большому содержанию сахара и жира, определенным качествам муки и ведению технологического процесса. Песочный полуфабрикат вырабатывается без добавок и с добавками ореха, какао-порошка (табл. 8.4).

Для песочного теста используется мука с содержанием клейковины 28... 34% обязательно слабого качества. При большом количестве и силе муки тесто получается затяжистым. При слишком малом количестве слабой клейковины тесто получается крошли - вым. В этом случае надо снизить количество сахара до 10% против предусмотренного рецептурой и увеличить продолжительность замеса. Тесто готовится на химических разрыхлителях.

Эссенция желательна ванильная или ромовая. Цитрусовые эссенции придают песочному полуфабрикату нехарактерный для него аромат. При использовании песочного полуфабриката для изделий с ароматизированным кремом или желе дозировку эссенции надо уменьшить.

Соль требуется самого тонкого помола, чтобы при замесе она легко растворялась в тесте. При наличии крупной соли ее следует предварительно измельчить.

Замес песочного теста производится в тестомесильных машинах периодического действия любой конструкции. Песочное тесто должно быть однородным, без комочков, пластичной консистенции.

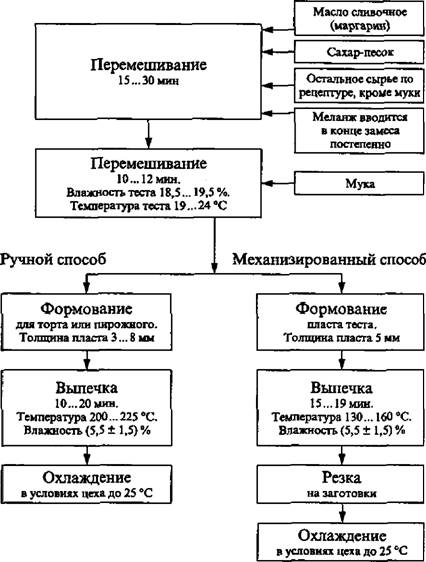

В месильной машине жир и сахар-песок перемешиваются 15...30 мин, затем вводится постепенно меланж и остальное сырье по рецептуре, кроме муки (рис. 22). Масса перемешивается до однородной консистенции. В конце замеса вводится мука. Увеличение продолжительности замеса с мукой может привести к образованию затянутого теста, так как повышается набухаемость клейковины.

Готовое тесто поступает на прокатку, где его раскатывают до определенной толщины на пласты механизированным или ручным способом. Перед раскаткой порцию теста формуют в виде прямоугольника. На разделку рекомендуется брать тесто массой 3... 4 кг. Получающиеся обрезки кладут в следующую порцию теста.

При приготовлении нарезных пирожных острием ножа на тестовой заготовке делают наколы для предотвращения вздутия.

Тесто доя колец, звездочек, полумесяца раскатывают толщиной 6... 7 мм и потом жестяными выемками формуют. Тесто для корзиночек раскатывают до толщины 7...8 мм, затем накладывают на гофрированные металлические формочки, прижимая к дну и боковым поверхностям. Для трубочек пласт теста раскатывают до 3 мм, разрезают на полоски, шириной 65 и длиной 105 мм, накладывают на трубочки из белой жести и края склеивают.

Рецептура песочных полуфабрикатов (расход сырья на 1 т полуфабриката, кг)

|

Массовая |

Песочный |

Песочный |

Песочный |

Песочное |

Песочный |

|

|

Наименование |

Доля сухих |

Основной |

С орехом и |

С орехом |

Кольцо |

С какао-по- |

|

Сырья |

Веществ, % |

№ 16 |

Какао-по- |

№ 18 |

С орехом |

Рошком |

|

Рошком № 17 |

№ 19 |

№20 |

||||

|

Мука пшеничная высшего сорта |

85,50 |

515,42 |

446,98 |

435,67 |

427,67 |

533,15 |

|

Мука пшеничная высшего сорта |

85,50 |

41,24 |

35,76 |

40,33 |

34,22 |

40,86 |

|

(на подпыл) |

||||||

|

Сахар-песок |

99,85 |

206,17 |

178,79 |

217,54 |

171,07 |

220,38 |

|

Меланж |

27,00 |

72,16 |

62,58 |

30,85 |

59,87 |

31,25 |

|

Масло сливочное |

84,00 |

309,25 |

268,19 |

217,54 |

256,59 |

220,72 |

|

Сода питьевая |

50,00 |

0,52 |

0,45 |

0,38 |

0,43 |

0,38 |

|

Аммоний углекислый |

0,00 |

0,52 |

0,45 |

0,38 |

0,43 |

0,38 |

|

Эссенция |

0,00 |

2,07 |

1,78 |

2,77 |

1,71 |

2,80 |

|

Соль |

96,50 |

2,06 |

1,78 |

0,96 |

1,71 |

0,97 |

|

Ядро кешью (жареное) |

97,50 |

- |

89,39 |

- |

- |

_ |

|

Какао-порошок |

95,00 |

- |

53,64 |

_ |

- |

60,53 |

|

(производственный) |

||||||

|

Ядро ореха (жареное) |

97,50 |

- |

- |

150,38 |

- |

- |

|

Яйцо куриное (на смазку) |

27,00 |

- |

- |

- |

8,56 |

- |

|

Ядро ореха (жареное на обсыпку) |

97,50 |

- |

- |

- |

171,07 |

- |

|

Итого |

_ |

1149,41 |

1139,79 |

1097,14 |

1133,33 |

1111,42 |

|

Выход |

- |

1000,00 |

1000,00 |

1000,00 |

1000,00 |

1000,00 |

|

Содержание сухих веществ, % |

- |

94,50 |

95,50 |

94,50 |

95,00 |

94,50 |

Для изготовления отдельных деталей к тортам (больших ручек к бисквитно-кремовым корзинкам, палок, скамеечек и т. д.) применяется песочное тесто с меньшим содержанием влаги. В данном случае к небольшому куску приготовленного теста дополнительно

|

Рис. 22. Технологическая схема приготовления песочного полуфабриката 170 |

Подмешивают муку. Тесто становится крутым, и из него легко формуются требуемые детали.

Разделку теста следует производить при температуре помещения 16...20°С, так как при более высокой температуре масло в тесте находится в размягченном состоянии и недостаточно прочно связано с ним. Такое тесто крошится при раскатывании, а изготовленные из него изделия - жесткие.

Разделанное и отформованное тесто сразу направляется на выпечку. Если произойдет задержка перед посадкой в печь, то его следует поместить в стороне от печи, в прохладном месте. Листы для выпечки песочного теста дополнительно не смазываются жиром, так как, жирное песочное тесто к листу не прилипает. Далее пласты теста укладываются на лист или в формочку и направляются на выпечку.

Выпечка производится в печах любой конструкции при температуре 200... 225°С в течение 10... 12 мин. Толстые пласты - выпекаются при пониженной температуре, а тонкие - при повышенной.

В условиях высокой температуры толстые пласты сверху подгорают, а внутри образуется закал.

Продолжительность выпечки лепешек -10... 13 мин, корзиночек, колец, полумесяцев - 12... 15 мин.

При необходимости выпечки в одной печи нескольких полуфабрикатов (бисквитного и др.), требующих выпечки при более низкой температуре, песочный полуфабрикат можно выпекать и при пониженной температуре, но не ниже 210°С. При этом продолжительность выпечки увеличивается.

При механизированном способе выработки полуфабриката выпечка производится на линии печного конвейера в печах ШПГ-8 при температуре 130... 160°С в течение 15... 19 мин.

Выпеченный полуфабрикат разрезается в продольном и поперечном направлениях дисковыми ножами. Охлаждается до температуры 25 °С в условиях цеха или камере. Влажность песочного полуфабриката составляет 4...7%.

Слоеный полуфабрикат состоит из связанных между собой, но легко разделяемых тонких слоев. Наружные слои полуфабриката твердые, а внутренние - мягкие.

Структура полуфабриката --слоистая за счет многократного складывания пласта теста и наличия между слоями жировой прослойки.

В отличие от других полуфабрикатов для тортов и пирожных слоеный полуфабрикат не содержит сахара (табл. 8.5).

Слоистая структура полуфабриката обеспечивается использованием муки с содержанием клейковины 38...40% сильного качества. Сильная клейковина способствует образованию упругого теста, хорошо сопротивляющегося разрыву при многократной прокатке.

|

Рецептура слоеного полуфабриката № 21

|

Для получения теста с оптимальными свойствами (упругоплас - тичными) в рецептуру добавляют в небольшом количестве лимонную или виннокаменную кислоту.

Замес теста производится в универсальных месильных машинах с двумя Z-образными лопастями путем загрузки сырья в определенной последовательности: вода, раствор кислоты, меланж, соль и мука (рис. 23).

Сырье перемешивают 15.,.20 мин до получения теста упругой консистенции с влажностью 41 ...44%

Наиболее ответственной операцией при изготовлении слоеного полуфабриката является прослойка теста сливочным маслом. Для этого масло предварительно нарезают на небольшие куски и перемешивают в месильной машине с мукой в соотношении 10:1 до получения однородной массы. Мука связывает влагу, содержащуюся в масле, тем самым предотвращая слипание слоев теста при многократной прокатке.

Полученная масло-мучная смесь укладывается в виде лепешек на листы и помещается в холодильную камеру для охлаждения при температуре 5... 10°С на 30...40 мин.

Слоение теста производится вручную или на специальных машинах путем его прокатывания в двух взаимно перпендикулярных направлениях до толщины слоя 20... 25 мм, затем его переносят на другой транспортер. На середину пласта теста укладывается кусок масло-мучной смеси. Свободные концы теста складываются конвертом, который укладывается на лист и помещается в охлажденную камеру.

|

Вода (температура 2... 4 eQ |

||

|

Замес теста (перемешивание) Продолжительность 15...20 мин. Влажность 41 ...44% |

-------------- |

|

|

Соль |

||

|

Меланж |

||

|

Кислота |

||

|

-------------- |

Мука |

На куски массой 10... 12 кг

|

Масло сливочное (температура 12 °Q |

|

|

Перемешивание (соотношение масла и муки 10:1). Продолжительность 4 мин |

•4----- |

|

-4----- |

Муха |

На куски массой 5...б кг

* -------

Формование в виде лепешек

Температура 5 ...10 "С. Продолжительность 30 ...40 мин

Г

С последующим охлаждением.

Температура 5... 10 °С. Продолжительность 30... 40 мин

(поперечная и продольная) до толщины пласта 4... 5 мм

I -------------

Продолжительность 25... 30 мин. Температура 215...250 °С. Влажность (7,5 ± 3,0) %

Рис. 23. Технологическая схема получения слоеного полуфабриката

Охлажденное в виде конверта тесто пропускают 5... 8 раз между валками до толщины пласта теста около 10 мм. Раскатанная тестовая лента переносится на другой транспортер и складывается продольными краями к середине. Полученный пласт вновь прокатывается до толщины 10 мм, снова складывается и охлаждается 30...40 мин. Охлаждение теста необходимо для исключения вытекания масла. В результате многократных прокаток и складываний теста получают пласт толщиной 4,5... 5,0 мм, состоящий из многочисленных слоев (200...250), прослоенных сливочным маслом. Полученный пласт разрезают и переносят на лист для выпечки, поверхность теста накалывают ножом во избежание вздутий.

Для штучной слойки тесто разрезают на квадратные или прямоугольные кусочки массой около 90 г, которым придают разнообразную форму.

Края листа смачивают водой и прижимают к ним тесто. Верхнюю поверхность слоеного полуфабриката в соответствии с рецептурой смазывают желтком.

После формования или подготовки пласт теста выстаивается 15...20 мин, а затем направляется на выпечку. Если тесто перед выпечкой будет долго находиться в теплом помещении, то масло начинает быстро вытекать, слои разрушаются и качество слойки ухудшается. Чтобы уложенный на лист пласт не деформировался, лист смачивают водой волосяной кисточкой. Выпечка слоеного полуфабриката производится 25... 30 мин при температуре 215... 250°С до влажности 4,5... 10,0%. Во время выпечки масло при высокой температуре быстро плавится и впитывается тестом. Интенсивное испарение воды способствует отделению слоев друг от друга и получению пышной слойки. Образующаяся на поверхности слойки корочка не дает вытечь маслу из полуфабриката. В результате выпечки первоначальный объем теста увеличивается в 2... 3 раза.

Не рекомендуется увлажнять пекарную камеру, так как это снижает качество мякиша и поверхности готовых изделий.

При температурах ниже 210 °С удлиняется процесс выпечки, что приводит к вытеканию масла, плохой слоистости и образованию закала (слипшихся слоев теста). Закал в нижней части пласта может возникнуть также от сотрясений теста при выпечке.

Готовность пласта слоеного теста определяют, приподнимая угол его ножом: у неиспеченного пласта угол легко загибается.

При расчете количества воды на замес теста масло сливочное не учитывается.

Заварной полуфабрикат внутри имеет большую полость, заполняемую начинкой. В рецептуру заварного полуфабриката не входят сахар-песок и разрыхлитель (табл. 8.6).

|

Рецептура заварного полуфабриката № 22

|

Тесто для заварного полуфабриката должно быть вязким по консистенции со значительным содержанием влаги. Это достигается использованием муки с содержанием клейковины 28 ...36% сильного качества. При использовании муки со слабым качеством клейковины получается полуфабрикат с недостаточным подъемом и без полости внутри.

При невысоком качестве муки рекомендуется добавлять в рецептуру карбонат аммония из расчета 0,3 кг на каждые 100 кг муки или 0,003% аскорбиновой кислоты. Эти добавки способствуют подъему изделий и образованию полости внутри.

Установлено, что оптимальная влажность теста составляет 52... 54%. Количество воды в рецептуре рассчитывается, исходя из влажности теста 53%, причем при расчете не учитываются некоторые потери вода при заварке.

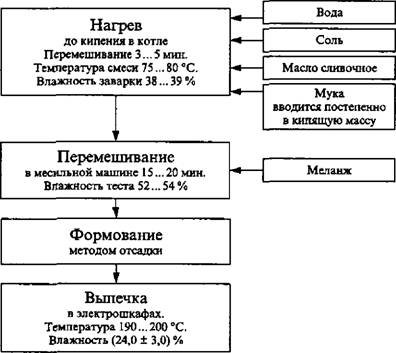

Заварной полуфабрикат готовится путем приготовления заварки и замеса на ней теста с последующим формованием и выпечкой (рис. 24).

Заварка готовится из смеси муки, масла, воды и соли. В варочный котел при кипении масла, соли и воды постепенно добавляют муку (рис. 25). Смесь перемешивается 3... 5 мин до образования однородной массы. Крахмал муки клейстеризуется и связывает большое количество воды. Температура смеси 75... 80°С, влажность заварки составляет 38... 39%.

Заварка переносится в тестомесильную сбивальную машину, где она перемешивается и охлаждается до 65... 70°С. Меланж добавляют на рабочем ходу машины и перемешивают массу в течение 15... 20 мин.

Тесто должно быть однородным, без комочков. Благодаря влаге, содержащейся в меланже, влажность теста повышается до 53%.

Однако в связи с наличием оклейстеризованного крахмала и большого количества белков (меланжа) тесто имеет вязкую консистенцию и не растекается на листе.

Расплывающееся на листе тесто при выпечке не поднимается и не образует полость.

Густое (клейкое) тесто даст небольшой подъем, поверхность трубочек будет рваной, концы их загнутся и они будут неустойчивы.

Готовое тесто с влажностью 52... 54 % и температурой 40 °С формуется на отсадочной машине в виде трубочек или колец на листы или на ленту печного конвейера.

Выпечка производится в печах различного типа в течение 35... 40 мин при температуре 190...210°С. Для снижения расплывания тестовых заготовок и сохранения их формы после выпечки температура в печной камере (190...210°С) должна сохраняться постоянной от начала до конца процесса.

При высокой температуре в начале процесса у заготовок образуется толстая корочка, которая препятствует равномерному выходу из них влаги. Вследствие этого получаются большие разрывы

|

Рис. 24. Технологическая схема приготовления заварного полуфабриката |

|

J - варочный котел; 2 - смеситель; 3 - иасос; 4 - трубопровод; J - дозатор |

На поверхности заготовок, ухудшается их подъем в процессе выпечки и образуются толстые стенки.

Для обеспечения пропекания внутренней полости заготовок при наличии толстых корочек длительность процесса увеличивается.

Целесообразно применять переменный температурный режим 180...210... 180°С.

В процессе выпечки происходит интенсивное испарение влаги. Пары воды встречают на своем пути сопротивление в виде вязкого теста и быстрообразующейся корочки, благодаря чему происходит быстрый подъем полуфабриката и образование в нем внутренней полости.

После выпечки заготовки имеют неравномерную влажность, более высокую внутри заготовки. Для обеспечения более равномерного перераспределения влаги во всей заготовке процесс охлаждения проводят более длительное время - около 2...4 ч. Однако такое охлаждение ухудшает качество выпеченных заготовок, так как корочка становится мягкой.

Готовность полуфабриката определяется по светло-коричнево - му цвету корочки и наличию некоторых трещин на поверхности, но без сквозных трещин, что является браком.

Влажность готового заварного полуфабриката - 22...28%.

Белково-сбивной (воздушный) полуфабрикат представляет собой выпеченную пенообразную массу, сбитую из яичных белков и сахара-песка. В рецептуре полуфабриката отсутствует мука и поэтому он отличается легкостью и хрупкостью. Белково-сбивной полуфабрикат белого цвета, с шероховатой поверхностью в виде очень тонкой мелко пор истой корочки (табл. 8.7).

Белково-сбивной (воздушный) полуфабрикат, кроме основных видов сырья (сахара-песка, белка яичного, пудры ванильной), может иметь в своем составе лимонную кислоту, жареные ядра ореха и какао-порошок.

|

Рецептура воздушных полуфабрикатов (расход сырья на I т полуфабрнката, кг)

|

Для выработки полуфабрикатов используются свежие и мороженные яичные белки хорошего качества. Свежие белки должны быть тщательно отделены от желтков, так как в желтке содержится жир, препятствующий пенообразованию. Поэтому оборудование для сбивания массы промывается горячей проточной водой, а затем охлаждается холодной проточной водой.

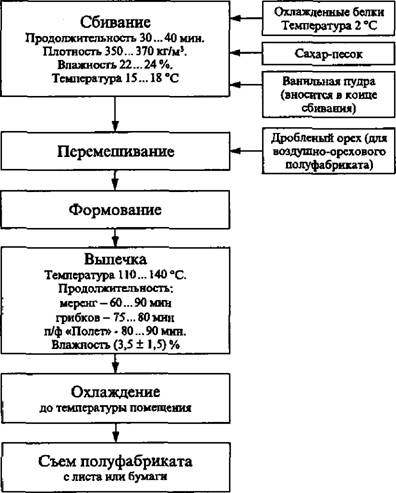

Яичные белки перед сбиванием охлаждаются (рис. 26). Неохлажденные белки плохо сбиваются, а выпеченный полуфабрикат - плотный и рассыпчатый.

Охлажденный яичный белок сначала сбивается при малых оборотах венчика. После появления на поверхности белой пены число оборотов венчика увеличивают до 180 об/мин. После превращения белков в пенообразную массу и увеличения их объема в 2... 2,5 раза машину переводят на скорость 240...300 об/мин. Сбивание продолжается до увеличения первоначального объема в 7 раз.

Белки будут представлять собой пышную, однородную, пенообразную массу, на поверхности которой устойчиво сохраняются складки. При поднятии на лопатке масса на ней хорошо удерживается.

Не прекращая сбивания, постепенно вводится сахар-песок сначала маленькими порциями, а в конце - большими. После добавления сахара-песка число оборотов машины снижается и в течение 1... 2 мин производится замес. Ванильная пудра вводится вместе с сахаром-песком. Общая продолжительность сбивания - 30...40 мин.

При введении сахара-песка масса несколько оседает, тем не менее готовое тесто должно быть пышным, сухим на вид, объем его по сравнению с первоначальным увеличивается в 5... 6 раз.

При слишком длительном сбивании белков с сахаром масса может сильно осесть, стать глянцевитой и жидкой. Такую массу сбить до требуемого объема невозможно. В нее следует добавить лимонную кислоту из расчета 2 г на 1 кг белков. При дальнейшем сбивании с кислотой масса уплотняется, и полуфабрикат будет более плотным, чем приготовленный без кислоты.

|

Рис. 26. Технологическая схема приготовления воздушных полуфабрикатов |

Меренги нз теста, приготовленные с добавлением лимонной кислоты, отличаются белизной, глянцем и более гладкой поверхностью. Поэтому кислоту добавляют, когда необходимо получить изделия с такими свойствами. Плотность будет выше, продолжительность выпечки увеличивается.

При расчете емкости для сбивания белковой массы необходимо соизмерять объем предварительно охлажденных белков с увеличением их объема в 7 раз. Например, если размер емкости составляет 30 л, то при использовании его на 50% максимально допустимый объем сбитой массы белков рассчитывается следующим образом: 30x0,5 = 15 л. В связи с увеличением первоначального объема белков в 7 раз максимальная загрузка данной емкости должна составлять 2,1 кг (белка).

При изготовлении полуфабриката для торта «Полет» сбитую массу смешивают с дробленым орехом. Оптимальная плотность массы - 400... 420 кг/м3.

Продолжительность сбивания массы зависит: от продолжительности хранения и температуры белка; конструкции сбивальной машины; скорости сбивания; количества сахара-песка в рецептуре; примесей желтка и жира.

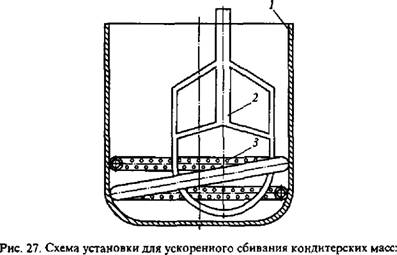

На непрерывно действующей сбивальной машине получают массу следующим образом (рис. 27). Предварительно смешанные компоненты через дншце подаются в сбивальную машину насосом. Смесь захватывается нижним винтообразным участком цилиндрического венчика и в процессе захвата дополнительно перемешива-

|

1 - емкость; 2 - венчик; 3 - перфорированная труба |

Ется. Этим достигается максимальная однородность смеси компонентов перед сбиванием.

Когда смесь поднимется до цилиндрического участка венчика, начнется процесс сбивания. Благодаря цилиндрической форме емкости и венчика в массе при его вращении создаются только горизонтальные потоки. Сбитая сахаро-белковая масса поднимается вверх за счет снижения плотности и принудительной подачи смеси сырья, создающей подпор. Верхний спиралеобразный участок венчика способствует подъему сбитой массы к разгрузочному окну.

Отсутствие вертикальных потоков также способствует ускорению процесса сбивания. Это достигается за счет уменьшения потери воздухас массой из-за выброса на поверхность крупных пузырьков воздуха, что и улучшает качество готовой массы, так как не происходит выброса недосбитой массы из нижних слоев (российские сбивальные машины МВ-6, МВ-35, МВ-60, МВ-2, 724М, а также PR-80 производства Германии).

Полученную сбитую массу немедленно формуют размазыванием на листы в виде пласта для тортов или отсадкой для пирожных или отделочных полуфабрикатов.

Выпечка производится при температуре 110... 140°С в течение 60...90 мин в зависимости от вида полуфабриката. При выпечке воздушного полуфабриката для тортов лист и борта его смазывают маслом и слегка опыливают мукой. Для круглых тортов используют трафареты в виде железных колец, которые устанавливают на листы и заполняют массой, верх которой разравнивается ножом.

Белково-сбивной полуфабрикат выпекают при температуре 110... 140°С, которая обеспечивает пропеченность и придает изделиям белый цвет. Более высокая температура приводит к потемнению поверхности, неудовлетворительной пропеченности с образованием тягучего мякиша.

Влажность полуфабриката - 2...4%.

Ореховый полуфабрикат содержит большое количество растертого миндаля или ореха с сахаром (табл. 8.8). Это штучный полуфабрикат. Он не требует отдельной отделки и является готовым изделием.

Для разных сортов тортов и пирожных приготавливают такие виды орехового полуфабриката:

Для миндальных пирожных, миндально-фруктовых тортов; миндально-вафельные лепешки для пирожных и тортов «Идеал»; для начинки некоторых сортов пирожных (корзиночка и др.); для пирожного «Краковское».

Ореховый или миндальный полуфабрикаты получают следующим образом. Очищенный от кожицы миндаль или орех смешивается с сахаром-песком и частью белка. Полученная масса дважды

|

Рецептура ореховых полуфабрикатов (расход сырья па 1 т полуфабриката, кг)

|

Пропускается через трехвалковую мельницу и смешивается с мукой и остальным количеством белка.

Тесто с влажностью 18...20% формуется методом отсадки круглой или квадратной формы на листы, застланные бумагой и присыпанные мукой. Выпечка производится при температуре 180...205 °С в течение 18... 23 мин.

Влажность полуфабриката - 5...9%.

Готовый полуфабрикат для миндальных пирожных, миндально - фруктовых тортов представляет собой круглую лепешку с выпуклой и глянцевой поверхностью, покрытой мелкими трещинками. В выпеченном миндальном пирожном ощущается вязкость мякиша.

Для тортов полуфабрикат выпекается в виде квадратных или круглых лепешек (пластов).

Влажность полуфабриката «Миндальный» - 7... 9%, а «Орехового» - 5... 7%.

Миндальный полуфабрикат для торта и пирожных «Идеал» представляет собой тонкие вафлеподобные лепешки. Для пирожных - это круглая или овальная форма, а для торта - квадратная.

Очищенный и слегка поджаренный миндаль дробится и растирается с сахаром-песком в соотношении 5 : 1 на трехвалкововой мельнице или пропускается несколько раз через мясорубку с решетками разной частоты. Растертый миндаль переносится в емкость и туда же вносятся остальная часть сахара-песка и мука. Масса перемешивается до однородной консистенции.

Одновременно в сбивальной машине сбиваются охлажденные белки в течение 25 мин - вначале при малом вращении венчика, а затем - при большом.

Миндальная масса перемешивается со сбитыми белками 1... 2 мин. Готовое тесто должно быть однородным, без комочков, иметь влажность 35... 37%.

Тесто формуется для торта размазыванием ножом слоем 2... 3 мм на листы, смазанные маслом и посыпанные мукой. Для пирожных тесто формуется отсадкой в виде круглых или овальных лепешек диаметром 50 мм и толщиной 7... 8 мм. Длина овальной лепешки - 80 мм.

Лепешки для торта выпекаются при 150... 160 °С в течение 5... 6 мин, а лепешки для пирожных - 25... 30 мин. Тортовая лепешка сразу после выпечки разрезается по габаритным размерам торта и снимается в теплом виде с листов ножом. Далее заготовка выстаивается 8... 10 ч в сушильной камере при температуре 35... 40 °С. Лепешки для пирожных имеют более темный цвет. В горячем виде их переворачивают ножом на листе для дополнительного подсушивания. Выстойка лепешек производится при укладке их на ребро.

Влажность готовых лепешек - 4...6%.

Сахарный полуфабрикат используют для приготовления пирожных типа сахарные трубочки и цилиндрики с кремом, а также для различных украшений (деталей к пирожным и тортам) в виде ручек для корзиночек, ушей зайцев, крыльев птичек.

Сахарный полуфабрикат выпекают в виде тонких лепешек из жидкого теста. Выпеченный полуфабрикат содержит значительное количество сахара и имеет низкую влажность (табл. 8.9). В связи с этим он быстро затвердевает и становится ломким. В рецептуру сахарного полуфабриката входят также цельное молоко, ядро ореха и др.

Для сахарных трубочек мука должна содержать 28 ...36% слабой клейковины.

Сахарный полуфабрикат готовят путем перемешивания сахара - песка, молока цельного и меланжа в течение 10... 15 мин до полного растворения сахара. В конце перемешивания вносится ванильная пудра, а затем постепенно мука. Перемешивание с мукой - 1... 2 мин.

Готовое тесто должно иметь мазеобразную консистенцию, без комочков, влажностью 36...38%.

Цельное молоко можно заменить сгущенным или сухим, но с учетом влажности теста и с пересчетом количества сахара-песка и воды на замес.

Тесто можно использовать для выпечки сразу, но лучше дать суточную выстойку при 10... 15 °С. Тогда полуфабрикат будет иметь красивую глянцевую поверхность и несколько меньшую ломкость.

Тесто формуется методом размазывания тонким слоем 1... 2 мм на лист, смазанный жиром, с помощью трафарета круглой или овальной формы. При недостаточной смазке листов жиром на поверхности полуфабриката образуются пузыри, а при обильной - отформованное тесто расплывается и полуфабрикат получается деформированным.

Трафарет устанавливается на лист, и в отверстия его вносят ложкой тесто, которое размазывают ножом. Затем трафарет снимают с листа.

Выпечка производится при температуре 200...210°С в течение 4... 5 мин до влажности 2... 4%.

Выпеченный полуфабрикат в горячем состоянии снимают с листа, быстро сворачивают руками в конусообразную трубочку. Полуфабрикат в виде цилиндриков также сворачивают в горячем состоянии при помощи деревянной цилиндрической болванки или полого цилиндра из белой жести. Во избежание ожогов на пальцы надевают кожаные напальчники.

Выпеченные лепешки на листе очень быстро затвердевают, поэтому выпекать следует в один прием столько лепешек, сколько возможно своевременно их свернуть. В крайнем случае затвердевшие лепешки, которые не успели свернуть, надо снова поместить в печь, не снимая с листов, где они восстановят гибкость.

|

Рецептура сахарных полуфабрикатов (расход сырья на 1 т готового полуфабриката, кг)

|

После охлаждения полуфабриката в течение 10... 15 мин его освобождают от болванки, вкладывают в гнездо металлической стойки и оставляют для выстаивания на 14... 16 ч. Масса выпеченной лепешки составляет 20... 22 г.

При хранении в помещении с повышенной относительной влажностью воздуха полуфабрикат может стать мягким. Влажность готового полуфабриката — 2... 4%.

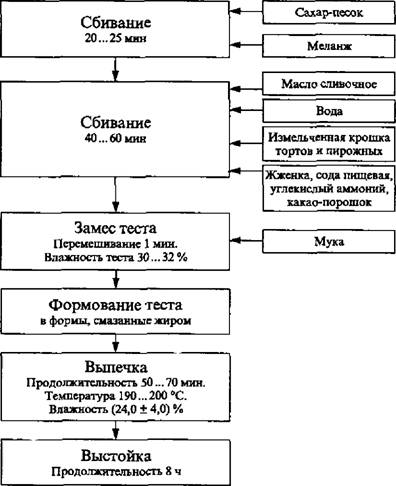

Крошковый полуфабрикат получается на основе обрезков слоеных, бисквитных, песочных пирожных и тортов и полуфабрикатов (табл. 8.10).

Крошковый полуфабрикат должен быть хорошо пропеченным, без закала, пористым, обладать темно-коричневым цветом, создаваемым жженкой или какао-порошком.

Измельченные обрезки одного вида полуфабриката вносятся в предварительно сбитую смесь сахара с меланжем, потом вносятся остальные рецептурные компоненты (рис. 28). Массу перемешивают 15... 20 мин, вносят муку и все перемешивают еще 1 ...2 мин. Не рекомендуется использование большого количества обрезков, содержащих много сахара и жира, так как жирное тесто плохо пропекается, образуя плотный и тяжелый полуфабрикат. Не следует закладывать в крошковое тесто больше 5 % к массе крошки забра-

|

Рис. 28. Технологическая схема приготовления крошкового полуфабриката |

Кованных сахарных и заварных трубочек, так как это приводит к уплотнению теста и закалу. Жженка в рецептуре предусмотрена нормальной влажности (22%), т. е. неразведенная. Так как большое количество крошки приводит к уплотнению теста, то в рецептуру вводятся химические разрыхлители.

Готовое тесто с влажностью 30... 32% раскладывают в формы и выпекают при температуре 190...200°С в течение 50 — 70 мин. Более высокая температура приводит к получению подгорелого полуфабриката с плохо пропеченным мякишем.

|

Массовая доля |

«Дачный» |

«Любительский» |

|

|

Наименование сырья |

Сухих веществ, % |

№37 |

№38 |

|

Мука пшеничная |

85,50 |

114,43 |

118,40 |

|

Высшего сорта |

|||

|

Сахар-песок |

99,85 |

123,96 |

- |

|

Меланж |

27,00 |

66,74 |

115,38 |

|

Масло сливочное |

84,00 |

47,67 |

- |

|

Какао-порошок |

95,00 |

5,72 |

5,48 |

|

(производственный) |

|||

|

Сода питьевая |

50,00 |

0,95 |

0,97 |

|

Аммоний углекислый |

0,00 |

3,81 |

4,87 |

|

Эссенция |

0,00 |

0,95 |

1,46 |

|

Жженка № 116 |

78,00 |

25,74 |

53,92 |

|

Обрезки от полуфабрикатов, |

74,00 |

667,47 |

- |

|

Тортов и пирожных |

|||

|

Обрезки от полуфабрикатов |

74,00 |

- |

562,39 |

|

Обрезки от тортов и |

70,00 |

- |

275,55 |

|

Пирожных |

|||

|

Итого |

— |

1057,44 |

1138,42 |

|

Выход |

- |

1000,00 |

1000,00 |

|

Содержание влаги, % |

- |

23,0 ± 2,0 |

24,0 ± 3,0 |

Готовый полуфабрикат с влажностью 21... 27 % выстаивается 8 ч.