ТЕХНОЛОГИЯ ПЛАСТМАСС НА ОСНОВЕ ПОЛИАМИДОВ

Трение и износ полиамидов

Материалы, используемые для изготовления трущихся деталей, должны обладать низким коэффициентом трения и высокой износостойкостью. Большинство полиамидов характеризуется хорошим сочетанием этих свойств. Вследствие того что эти свойства наибольший интерес представляют для потребителей полиамидов, последующее изложение посвящено главным образом практической стороне вопроса с привлечением лишь минимально необходимых теоретических положений.

Трение

При скольжении в условиях отсутствия влаги коэффициент трения полиамидов, определенный по стандартной методике, несколько больше, чем у большинства термопластичных материалов (табл. 3.5 [30]).

Публикуемые таблицы статических или динамических коэффициентов трения служат лишь отправной

Таблица 3.5. Коэффициенты трения скольжения различных пластмасс (образцы испытывали после механической обработки)

Коэффициент трения

Материал

|

По пластмассе |

|

Стали по пластмассе |

|

По стали |

Полиэтилен Поливинилхлорид Пол и метилметакрилат Полистирол ПА 66

Политетрафторэтилен

TOC \o "1-3" \h \z 0,25 0,25 0,30

0,40—0,45 0,35-0,40 0,40—0,45

0,40—0,6 0,50 0,45—0,5

0,40—0,5 0.40-0,50 0,40—0,5 0,30 0,25 0.30

0,04 0,04 0,10

Точкой для выбора материала при изготовлении деталей с трущимися поверхностями. Более информативными величинами являются значения коэффициентов трения, полученные в условиях испытаний, моделирующих реальные режимы эксплуатации изделия. Предпочтительность такого подхода вытекает из того, что коэффициент трения зависит от многих факторов, как-то: величина нагрузки, относительная скорость скольжения, чистота поверхности, природа трущихся поверхностей, температура и влажность. Все эти параметры должны контролироваться при испытаниях.

На износ помимо трения, играющего основную роль в этом процессе, оказывает влияние и ряд других факторов. При трении может происходить значительный разогрев материала, обусловленный малой теплопроводностью ненаполненных пластмасс, что ограничивает возможность их использования, поскольку при высокой температуре развиваются большие деформации. Это отражается в ограничении предельного значения Р1/-фактора, что подробнее описано ниже.

Разделить сопротивление материала трению и износу, как правило, практически невозможно, если, конечно, исключить случай, когда имеет место однократный контакт трущихся поверхностей.

Можно выделить два случая воздействия внешних нагрузок при использовании полимеров в трущихся деталях, а именно — малые нагрузки при высоких скоростях скольжения (например, в подшипниках и

втулках) и большие нагрузки при низких скоростях (такие случаи встречаются при использовании полимеров в накладках опор трения узлов машин, предназначенных для небольших перемещений при значительных нагрузках). Полиамиды, как правило, применяют в первом случае.

|

(3.9) |

Теории трения базируются на основных законах, впервые сформулированных Амонтоном еще в 1699 г. Первый закон, который гласит, что сила трения, возникающая при скольжении одного тела по поверхности другого, пропорциональна силе, направленной по нормали к поверхности, может быть записан следующим образом:

Р — F/W

Где ц— коэффициент трения; F — сила трения; W — нормальная нагрузка.

|

(3.10) |

Второй закон устанавливает, что сила трения не зависит от площади поверхности контакта двух тел. В настоящее время хорошо известно, что реальная поверхность контакта двух тел значительно меньше кажущейся и нагрузка распределяется на небольшом числе шероховатостей на поверхности тела. При первоначальном контакте двух тел эти шероховатости пластически деформируются до уравновешивания приложенной нагрузки, так что величину действительной поверхности контакта можно выразить следующим образом:

А = W/P

Где А—действительная поверхность контакта; W—внешняя нагрузка; Р— давление.

|

(ЗЛО |

В настоящее время полагают [31], что сопряженные поверхности, пластически деформируясь под действием приложенной нагрузки, «прилипают» друг к другу по месту расположения шероховатостей. Если движение происходит параллельно этим поверхностям, то сила, необходимая для преодоления сил трения, равна усилию, затрачиваемому на разрушение точек контакта. Таким образом:

F = AS

Где S — сдвиговая прочность материала.

Комбинация уравнений (3.10) и (3.11) дает

|

(3.12) |

F = WS/P

И коэффициент трения можно связать с отношением S/P.

Формулу (3.12) применяют главным образом к металлам, которые после перехода через предел текучести способны к чистой пластической деформации. Для полимеров, которые обнаруживают вязкоупругие свойства, истинная поверхность контакта определяется соотношением

А ОО Г"

Причем п < 1.

Следовательно, коэффициент трения полимеров уменьшается с увеличением приложенной нагрузки. Это положение подтверждается экспериментальными наблюдениями.

В сухой атмосфере коэффициент трения полиамидов незначительно изменяется с температурой, если полимер находится значительно ниже температуры плавления. В табл. 3.6 [31] приведены значения коэффициента трения ПА 66 при различных температурах, полученные на модифицированном приборе Боу - дена — Либена. Обработка трущихся поверхностей в случае сухого трения влияет на показатели трения и, как и следует ожидать, при улучшении качества обработки поверхности коэффициент трения снижается.

Увеличение влагосодержания повышает коэффициент трения полиамидов. Изменение внешних усло-

|

Таблица 3.6. Влияние температуры на коэффициент трения ПА 66

|

|

Таблица 3.7 Кинетические коэффициенты трения и скорость износа при скольжении полиамидов по стали (продолжительность испытания — 24 ч; высота рельефа на поверхности стали—2 мкм; давление — 0,5 кгс/см2; скорость скольжения — 0,6 м/с; температура поверхности — около 40 °С)

|

Вий и, в частности, влажности окружающей среды очень быстро приводит к изменению показателей трения полиамидов, поскольку определяющую роль в этом процессе играет поверхностный слой материала.

Исследования трения пары полимер — металл показали, что при длительном скольжении часть полимерного материала переносится на металлическую поверхность и, в известной степени, — наоборот.

При образовании стабильной адгезионной пленки и сохранении неизменного режима трения наблюдается постоянная скорость износа пластмассы вплоть до разрушения адгезионной пленки. В сущности, это явление аналогично образованию граничных пленок при смазке. При трении полиамидов по сухой поверхности действительно наблюдали образование таких пленок, которые оказались весьма стабильными.

Несмотря на то что адгезионные пленки могут образовываться из исходного полиамида, в полимер можно вводить добавки, образующие на металлической поверхности прочную адгезионную пленку, не разрушающуюся при действии больших нагрузок и при высоких скоростях. Это является способом модификации материалов, применяемых для производства подшипников скольжения. В качестве таких добавок могут использоваться неорганические материалы с чешуйчатой структурой, обеспечивающей скольжение при трении, такие как графит и дисульфид молибдена. В формировании адгезионной пленки наряду со специально введенной добавкой принимает участие и сам полимерный материал. Более поздние исследования были посвящены введению в полиамидную матрицу полимеров с низким коэффициентом трения и улучшенными деформационными свойствами. Для этой цели использовали полиэтилен и политетрафторэтилен. В табл. 3.7 [32] приведены данные по кинетическим коэффициентам трения и скорости износа при трении ряда полиамидов о сталь с добавками марганца и хрома.

Износ

Из многих известных механизмов износа полиамидов в процессе эксплуатации два являются наиболее важными. Это абразивный и адгезионный износ. При использовании полиамидов в непрерывно скользящих деталях существенное значение приобретает также усталостный износ, в который переходит абразивный износ по мере сглаживания трущихся поверхностей. При этом возникают локальные нарушения сплошности материала в результате действия циклических напряжений. Кавитационный (или эрозионный) износ может встречаться в деталях, двигающихся с высокой скоростью в жидкой среде.

Благодаря своей износостойкости полиамиды успешно заменяют металлические материалы, например бронзу, в различных деталях. Так, лопасти гребных винтов, полученные из полиамида методом «химического формования» и использующиеся на небольших береговых военно-морских судах, гораздо меньше подвержены кавитации и эрозии, чем гребные винты, изготовленные из бронзы. Дополнительным преимуществом полиамидов является их высокая стойкость к коррозии в морской воде. Полиамиды также успешно используют при облицовке желобов, в приводных ремнях и ковшах транспортеров, где материал подвергается эрозии под действием ударов твердых частиц, например угля или минеральных руд. При замене традиционной стальной облицовки на полиамид срок эксплуатации деталей значительно возрастает. Замена стальных ковшей на ковши из полиамида, полученные методом «химического формования», повышает их срок эксплуатации в 3 раза.

Абразивный износ полимеров подробно описан Ланкастером [33], который обобщил результаты экспериментальных работ по истиранию полимеров на грубых металлических поверхностях, наждачной бумаге и металлической сетке и описал общую картину процессов износа. Как при истирании двух тел (когда износ обусловлен относительным перемещением трущихся поверхностей и вызван существованием на них твердых выступов), так и при истирании трех тел (когда износ обусловлен присутствием твердых частичек, находящихся либо между трущимися поверхностями, либо закрепленных в одной из них) полиамидные поверхности обладают исключительной устойчивостью.

Взятый из работ Ланкастера [33] рис. 3.28 иллюстрирует сравнительные скорости износа полимеров и металлов по наждачной бумаге и по гладкой стали. Полиамиды обладают наименьшей скоростью износа из всех испытанных полимеров, что объясняется оптимальным сочетанием упругости, пластичности и высокой усталостной стойкости по сравнению с другими

Скорость .износа, см3/(см-кг) Скорость износи, см3Цсм-кг)

I______ I_______ I— I____ L

Полиэтилен -- tliineц -------------

Яолитетрафторзтилг,'----------------------------------------------- Олово -------------

Полипропилен ---------------------------------------- Кадмий -------------

Полисщедшль ---------------------------------- Политетрафторэтилен------------------

ПВХ-------------------------------------------------------------------- Полипропилен -------------

.Свинец ---------------------------------------- Мягкая сталь

V--------------------------------------------------------------------- ПММА

ЛММА ------------------------------ Полиацеталь -----------

TOC \o "1-3" \h \z Полионсиэтилен ---------------------------------------------------------- Зпоксид (US) --------- .

--------------------------- Полиамид 16 —

Поликарбонат ------------------------- ■

Полиамид 6 ■

Полиамид 66 ----------------------

Олово ---------------------

Серебро -----------------

Медь

Бронза

Железо „Армко" -----------------------------

Мягкая сталь ----------------------------

Рис. 3.28. Сравнительные скорости износа полимеров и металлов на наждачной бумаге и гладкой стальной поверхности.

Более твердыми полимерами. Как видно из рис. 3.28, при износе на режущих поверхностях, например на наждачной бумаге, износостойкость металлов выше, чем полимеров, но среди полимеров полиамиды обладают наибольшей устойчивостью.

Опыт применения деталей из полиамидов свидетельствует об их высокой износостойкости при истирании, в котором участвуют три компонента. Во многих производствах, в частности в горнодобывающей и цементной промышленности, где машины эксплуатируются в условиях запыленной атмосферы, требуются детали, отличающиеся высокой износостойкостью при истирании, в котором участвуют три компонента. В настоящее время нельзя утверждать, что стандартные испытания на истирание служат хорошим основанием для выбора материала, и пока процессы износа не будут более подробно изучены, эти испытания не заменят опыта практической эксплуатации.

Как и для металлов, для полимеров широко изучен адгезионный механизм износа с целью разработки надежной теории, позволяющей предсказать срок службы и поведение при эксплуатации деталей, работающих в условиях такого износа. При наличии жидкой смазки теория, разработанная для металлов, обычно пригодна и для пластмассовых поверхностей. Однако в отличие от металлов, пластмассы и, в частности, полиамиды способны эффективно работать в сухой атмосфере или после первоначального смазывания. Поэтому полиамиды часто используют в механизмах скольжения или подшипниках, где невозможно или неудобно обеспечить смазку трущихся поверхностей в процессе эксплуатации.

Известно множество типов испытательных машин для определения износа полимеров при трении скольжения. Наиболее доступными являются двухдисковая машина SAE (типа машины Амслера) и Denison Т-62. Литературу, касающуюся условий испытаний полимеров на износ, и классификацию испытательных машин можно найти в обзоре [34]. Наиболее распространенный, в частности в США, способ испытания полимеров заключается в том, что из исследуемого материала приготовляется цилиндр, который закрепляется в оправке. Трение осуществляется поджатием образца за

данной нагрузкой к вращающемуся валу. Скорость износа зависит от приложенной нагрузки и смещения одной поверхности относительно другой. При таких испытаниях в условиях постоянной температуры скорость износа выражается следующим образом:

V = KFVT

Где v — объем продуктов износа, м3; V — скорость скольжения, м/с; F— приложенная нагрузка, Н; Т — время, ч; К — фактор из-

М3/с носа, -7J т~ •

' Н • м/ч

Нагрузку, приложенную перпендикулярно оси, можно пересчитать в давление. Тогда выражение для скорости износа принимает вид:

R = KPVT (3.13)

Где Р = F/A, Н/м2; А — номинальная площадь втулки, м2; R — радиальный износ, м.

Достоинство этой формулы состоит в том, что она непосредственно связывает скорость износа с давлением и скоростью (PV-фактором) и, следовательно, характеризует износостойкость материала. Износостойкость различных материалов в зависимости от PV-фактора была оценена Праттом [35]. Соответ-

Таблица 3.8. Скорость износа композиций, работающих в режиме сухого трения

Радиальная скорость износа, мкм/ч

|

Материал |

|

При РК = 172 Н-м-'.с-1 |

|

При PV = 86 Н-м_1-с-1 |

ПА 66

ПА 66 + MoS2

Вспененный полиамид + MoS2 Пропитанный маслом вспененный полиамид Полиацеталь

Стеклонаполнепный поликарбонат

Эпоксидная смола, наполненная MoS2 Политетрафторэтилен + 15%

Стеклянного волокна Политетрафторэтилен, наполненный бронзовым порошком

|

350 |

|

7 |

|

О w г о зо w 50 но Путь износах10!,см |

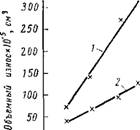

Рис. 3.29. Объемная скорость износа полиамидов (метод скрещенных цилиндров):

1 — полиамид с добавкой, увеличивающей значение РК-фак - тора )скорость износа

7,0-Ю-10 см3/(см •кг)]; 2 —ПА 66 +

Нг MoS і [скорость износа

2,5-Ю-10 см3/(см-кг)].

Ствующие данные приведены в табл. 3.8. Как видно, полиамиды выгодно отличаются от других полимерных материалов. Повышение износостойкости полиамидов достигается при введении в состав композиции дисульфида молибдена.

Автором для быстрого и удобного сравнения пластмасс по скорости износа был предложен новый метод испытания износостойкости материалов. По этому методу цилиндрические образцы из испытуемого материала приводятся в соприкосновение с вращающимся валом, ось которого перпендикулярна оси образца и нагружаются заданным усилием. При этом устанавливаются определенные условия испытаний (температура и влажность окружающей среды, нагрузка, скорость скольжения, материал вала и степень его обработки). Объем эллипса, образующегося в образце (размеры которого определяются измерением его осей) пропорционален износу испытуемого материала. Для большинства пластмасс при фиксированных нагрузке и скорости скольжения объемный износ после относительного короткого начального периода линейно зависит от времени, что свидетельствует о постоянной скорости износа. Для большинства полимерных материалов при соответствующем выборе нагрузки и скорости такие линейные зависимости, необходимые для расчета скорости износа, могут быть получены в течение нескольких суток.

На рис. 3.29 приведены типичные экспериментальные данные для полиамидов, полученные в лаборато

рии автора. Ниже приведены значения скорости износа, полученные описанным методом для различных материалов, которые могут применяться в подшипни - ках:

Скорость износаХЮ

|

См3-см |

-'•кг |

|

|

Экструзионный ПА 66 ... . |

4,0- |

-4,8 |

|

ПА 66, наполненный MoS2 . . |

1,6- |

-3,0 |

|

ПА 6, анионный................... |

1,6- |

-2,4 |

|

Сополимер ПА 6/12. анионный |

||

|

(90: 10)........................... |

1,6- |

-2,1 |

|

Сополимер ПА 6/12, анионный |

||

|

(80:20)............................ |

2,8- |

-6,2 |

|

Полиацеталь (гомополимер) . |

0,1- |

-0,2 |

|

Полиацеталь, наполненный по |

||

|

Литетрафторэтиленом. . . |

0,6- |

-0,7 |

|

Политетрафторэтилен.... |

55- |

-93 |

|

Политетрафторэтилен, напол |

0,7- |

-1,0 |

|

Ненный слюдой.................. |

||

|

Высокомолекулярный полиэти |

||

|

Лен................................ |

0,2- |

-0,3 |

При анализе приведенных результатов, обращает на себя внимание роль наполнителя.

Эти данные могут использоваться для первоначального выбора материала, но они должны корректироваться для специфических условий его последующего использования. Естественно, что нет гарантий полного совпадения результатов, полученных с помощью описанного метода, с эксплуатационными характеристиками материала, и для более обоснованного выбора полимерного материала необходимо проведение его испытаний на износ при наиболее полном моделировании реальных условий эксплуатации.

При оценке характеристик износа пластмассовых материалов необходимо различать скорость износа и «период жизни» изделия. Как уже говорилось, после начального периода скорость износа может быть определена достаточно быстро на основании упомянутых стандартных испытаний. Однако, если испытания на износ продолжаются длительное время, то, как было замечено для некоторых пластмасс, включая полиамиды, режим постоянной скорости износа через некоторое время сменяется интенсивным нарастанием износа, что может быть обусловлено разрушением адгезионных пленок или. другими факторами. Этот эффект определяет работоспособность материала.

Для полной оценки характеристик износа необходимо определение «периода жизни» износостойких материалов при различных значениях PV-фактора. На практике, как и при проведении испытаний на ползучесть, выбирают несколько значений PV, для которых определяют «период жизни» образца. Соответствующие показатели для других значений PV-фак - тора могут быть получены интерполяцией.

Определение «периода жизни» обычно требует длительного времени, поскольку ускоренные методы испытаний в этом случае неприменимы. Метод скрещенных цилиндров, предложенный автором для оценки скорости износа и использующийся для определения снижения износа полиамидов при наполнении, неприменим для длительных процессов, в частности вследствие неточности в измерении «эллипса износа».

Антифрикционные свойства

В настоящее время полиамиды широко используют для изготовления износостойких деталей подшипников, таких как гладкие цапфы, осевые опоры трения, обоймы шариковых н роликовых подшипников. Полиамиды заменяют традиционные цветные металлы, что объясняется их способностью выдерживать воздействие высоких нагрузок и скоростей скольжения при минимальном износе. Кроме того, детали из полиамидов бесшумны при работе и не подвержены коррозии. В ФРГ эта область применения полиамидов регламентируется стандартом VDI-2541, в котором проводится общая информация и рекомендации по использованию ненаполненных термопластичных материалов в опорах трения.

Оценка износостойких материалов

Работоспособность термопластичных материалов в опорах трения обычно выражается предельным значением РК-фактора, представляющим собой максимальную величину произведения давления на скорость вращения вала, при которой успевает освободиться выделяющееся при трении тепло. Предельное значение РУ-фактора не является константой материала, а изменяется в зависимости от размеров и геометри-

|

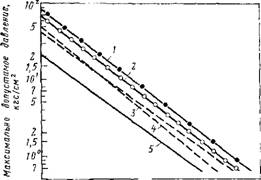

"і І І І І І І І І І І І І І ГЧі іМ ^ X ІЗ 5 1 10' 1,5 г З 5 7 10° 1,5 І |

Скорость на поверхности, м/с

Рнс. 3.30. Типичные зависимости Р — V для материалов, использующихся в опорах трении (23 °С, относительная влажность окружающей среды 50%): /_ПА 6, полученный анионной полимеризацией и наполненный MoS2; 2—ПА 66 и полноксиметилен; 3 — политетрафторэтилен, наполненный слюдой; 4 — ударопрочный полиэтилен; 5 —политетрафторэтилен.

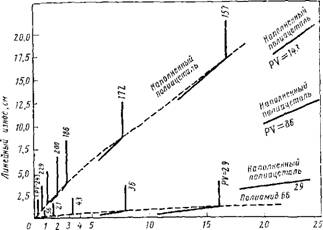

|

Ёргмя Ьрищвния *10!,ч Рис. 3.31. Износостойкость ПА 66 и полиацеталя, наполненного политетрафторэтиленом, при различных значениях /'Н-фактора (значения /'^-фактора даиьі в Н • м~1 ■ с"'1). |

Ческой формы детали, степени обработки поверхности вала и некоторых других факторов. Если значение PV-фактора превышает предельно допустимое, то подшипник подплавляется, деформируется и его фрикционные характеристики нестабильны. Предельно допустимое значение PV-фактора часто определяют ускоренным методом, известным как метод «ступенчатого испытания». В этом случае производят ступенчатое увеличение нагрузки на подшипник через равные интервалы времени (около 45 мин). При этом измеряют крутящий момент и температуру. Предельно допустимое значение РУ-фактора отвечает условиям, при которых неограниченно растет крутящий момент или температура трущихся поверхностей [36]

Зависимость Р от V может быть представлена в виде набора точек, произведение координат которых дает предельно допустимое значение РК-фак - тора. В двойных логарифмических координатах эта зависимость практически линейна. Рис. 3.30, на котором приведены зависимости Р—V для некоторых промышленных термопластов [37], демонстрирует преимущества полиамидов перед другими полимерами. Многие специалисты считают, что предельно допустимое значение PV-фактора характеризует стойкость изделия к повышению температуры до перехода в высокоэластическое состояние материала лишь для определенных условий эксплуатации и, в частности, для данной конфигурации подшипника. Поэтому для предсказания поведения материала при длительной работе необходимо провести испытания на износостойкость изделия при различных значениях PV ниже предельного уровня и определить скорость износа и период работоспособности (т. е. время до резкого увеличения износа) для каждого значения PV. На рис. 3.31 приведены скорости износа и «периоды жизни» промышленного полиамида и ненаполненного по - лиацеталя для различных значений РУ-фактора [38].

Влияние наполнителей

Износостойкость полиамидов увеличивается при введении в них некоторых наполнителей. Наполнитель выполняет две основные функции — понижает трение

Рис. 3.32. Влияние добавок, увеличивающих предельное значение РК-фактора на температуру подшипвика и коэффициент трении ПА в: / — ПА 6; 2 — композиция на основе ПА 6 с добавкой увеличивающей предельное значение РК-фактора.

И скорость износа и/или увеличивает теплопроводность материала, что необходимо для снижения температуры рабочей поверхности. Прямым следствием низкого трения в подшипнике является слабый разогрев поверхности. В то же время при неизменной температуре возможно увеличение нагрузки, т. е. увеличение Р 1/-фактора. На рис. 3.32 [39] показано влияние добавок, увеличивающих допустимые значения PV-фактора ПА 6, определяемые по величине коэффициента трения и температуре подшипника. Введение таких добавок, уменьшающих силу трения и температуру поверхности, не вызывает чрезмерного увеличения скорости износа или ухудшения механических свойств материала.