ТЕХНОЛОГИЯ ПЛАСТМАСС НА ОСНОВЕ ПОЛИАМИДОВ

Свойства полиамидов при кратковременных нагрузках

Большинство показателей механических свойств, приводимых в литературе, получены в результате измерений, выполненных в относительно короткий период времени при определенных температуре и скорости деформации. При таких испытаниях нагружение образца производится в режиме постоянной скорости деформации при растяжении, сжатии, сдвиге и изгибе образцов.

Свойства при растяжении

Скорость деформации при растяжении полиамидов обычно изменяется от 1 до 500 мм/мин. Заметные различия в соотношении напряжения и деформации возникают при увеличении скорости растяжения, причем с повышением скорости модуль и предел текучести возрастают. Следовательно, скорость деформации обязательно должна указываться при описании результатов испытаний, и этот фактор необходимо учитывать при сопоставлении данных различных авторов. Большинство стандартных испытаний контроля качества полиамидов предусматривают использование ряда скоростей растяжения, в пределах которого и должны проводиться испытания.

Увеличение предела текучести при возрастании скорости растяжения приводит к удлинению участка пропорциональности между напряжением и деформацией и, как правило, к уменьшению разрывной деформации и нелинейной области упругих деформаций.

|

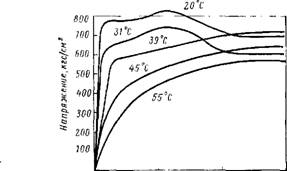

О го 40 во Деформация, % Рис. 3.5. Кривые напряжение — деформация, полученные при растяжении высушенного ПА 66 при различных температурах. |

|

4* 99 |

Очень высокие скорости деформации, которые возникают при ударных нагрузках, приводят к исчезновению области течения и хрупкому разрушению полиамидов. Изменение вида кривых напряжение — деформация при снижении температуры испытания имеет такой же характер, как и при возрастании ско-

роста растяжения. При повышении температуры уменьшаются предел текучести и область пропорциональности между напряжением и деформацией. На рис. 3.5 показано влияние температуры на зависимость напряжения от деформации растяжения высушенного ПА 66. Температура испытания, так же как и скорость деформации, должна обязательно указываться, что необходимо для сравнения результатов, полученных различными авторами.

Свойства при сжатии

|

Дов 800 600 400 Г оо о 100 'too 600 800 1000 |

Чрезвычайно большое практическое значение имеет поведение полиамидов при сжатии. При низких деформациях величины модуля упругости полиамидов при сжатии и растяжении приблизительно равны. Для достижения одного и того же значения большой деформации требуемое напряжение сжатия превышает напряжение растяжения. Это указывает на то, что при сжатии предел текучести выше, чем при растяжении. Поскольку точное значение предела текучести при сжатии, как правило, оценить очень трудно, за критическое состояние материала принимают точку, отвечающую деформации 0,1 или 1%. На рис. 3.6 показаны типичные для ПА 66 кривые напряжение — деформация при растяжении и сжатии, полученные при малых временах нагружения [16]. Так же как и при растяжении, увеличение скорости сжатия приво

|

_ |

Сухой полиамид |

|

- |

/ i,5°Ubnaiu |

|

- |

!/Растяжение |

|

. Сжатие /I |

|

|

1 1 1 1 |

.. і і і і і |

|

6 4 I О I 4 В 8 10 Деформация, % |

|

Рис. 3.6. Зависимость напряжения от деформации при растяжении и сжатии ПА 66. |

Лит к увеличению модуля и предела текучести, а возрастание температуры испытания уменьшает эти показатели. Таким образом, при сравнении результатов испытаний полиамидов при сжатии необходимо учитывать температуру и скорость деформации.

Свойства при изгибе

Модуль и прочность полиамидов при кратковременном изгибе наиболее удобно определять при использовании одного из стандартных методов, описанных в ASTM D 790 и DIN 53452. Согласно последнему методу, в стандартных условиях определяют такие характеристики полиамидов, как модуль упругости и предел текучести. Испытания полиамидов на изгиб обладают тем преимуществом, что допускают точное определение модуля при низких деформациях. При изгибе, так же как при растяжении и сжатии, повышение температуры вызывает уменьшение модуля и предела текучести.

Твердость

Термин «твердость» иногда используют для характеристики упругого отскока или сопротивления материала образованию царапин. Но в этой монографии он обозначает сопротивление вдавливанию. В противоположность методам испытаний полиамидов при кратковременном растяжении, сжатии и изгибе, испытания по определению твердости обычно производят в условиях действия постоянной нагрузки. Эти испытания характеризуют свойства материала на поверхности или в близлежащем слое, а не во всем объеме образца. Нагрузка обычно действует по нормали к поверхности через шарик или иглу. Деформация продолжается до тех пор, пока напряжение не превысит предел текучести материала. Действительно, по величине предела текучести, измеренного при растяжении, можно оценивать твердость. При испытаниях необходимо учитывать температуру и содержание влаги в испытываемом материале. Методы, использующиеся для определения твердости, детально описаны в недавно вышедшей монографии [17]*. Значения твердости, полученные любым методом, могут быть сравнимы только в том случае, когда условия приложения нагрузки и время ее действия являются стандартизованными. Для полиамидов наиболее часто - используются способы определения твердости по Рок - веллу (обычно используются шкалы R и М) и Шору (шкала D).

В принципе эти два метода практически не отличаются друг от друга и используются для испытания материалов и для контроля качества промышленных партий. Ввиду того что метод определения твердости по Шору не требует сложного аппаратурного оснащения, он может использоваться для определения твердости партий полиамидов непосредственно при их изготовлении. Шкалы твердости являются условными, причем показатели твердости по Роквеллу более чувствительны к изменению структуры материала. Типичные показатели твердости некоторых промышленных полиамидов, определенные этими двумя способами при 20 °С, приведены ниже:

Твердость

|

По Роквеллу R |

По Шору D |

||

|

ПА |

66..................... |

115 |

89 |

|

ПА |

6 |

||

|

Гидролитический |

112 |

83 |

|

|

Анионный. . |

. . 117 |

90 |

|

|

ПА |

610 . . |

110 |

82 |

|

ПА |

11 . . . |

100 |

81 |

|

ПА |

12..................... |

. . 100 |

81 |

Твердость обычно возрастает с увеличением модуля упругости полиамида (хотя не всегда линейно) и уменьшается с повышением температуры, содержания влаги и отношения СН2 : CONH. Определение твердости, являющееся достаточно простым и не требующим длительного времени способом оценки свойств материала, рекомендуется в тех случаях, когда возможна корреляция между твердостью и другими свойствами, определение которых трудоемко. Как видно

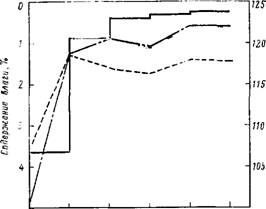

Из рис. 3.7, твердость может использоваться для определения градиента содержания влаги и глубины ее проникновения в экструдированном полиамиде.

Оба способа испытаний на вдавливание являются неразрушающими, поэтому определение твердости может быть использовано в производственном контроле.

Поведение при действии ударных нагрузок

Способность изделий из полиамидов противостоять действию ударных нагрузок зависит от ряда факторов, таких как температура, содержание влаги, концентрация напряжений и анизотропия свойств изделия. По этой причине результаты стандартных испытаний, часто приводимые в проспектах фирм-производителей полиамидов, не могут рассматриваться как достаточно надежные для предсказания поведения материала в реальных условиях эксплуатации.

|

50 |

С: <s 4J 03 С» Ас |

|

|

- |

40 |

03 ЇГ |

|

Ос |

Їсс»"4 |

|

|

30 |

■Ї а X |

|

|

«О 5£ |

So ё о |

|

|

С» |

20 |

Є ^ «о С9 5J * Б К с* |

|

-Q С |

||

|

С: CJ |

«о |

|

|

*э -S-- р |

10 |

С: И а а= |

|

^ 90. |

||

|

3,175 6,350 9,525 12,700 15,875 Глубина пенетрации, мм Рис. 3.7. Изменение содержания влаги (—), электрического сопротивления (--------- ) и твердости (------------------- ) по глубине экструдированиого прутка Из ПЛ 66. |

При выборе материала можно воспользоваться рекомендациями британского стандарта BS 4618, раздел 1.2, который дает достаточно надежную основу

для предсказания поведения полимера в различных условиях эксплуатации [2].

Особенно важным при таких испытаниях является определение чувствительности материала к надрезу. Оценка этого фактора осуществляется при проведении сравнительных испытаний на цельных и надрезанных образцах, причем надрезы могут различаться по радиусу и глубине.

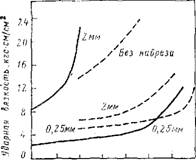

Стандартные испытания на сопротивление действию ударных нагрузок, например по Изоду и Шарпи, в общем случае позволяют сравнивать результаты, полученные на различных типах полиамидов или на одном и том же полиамиде, но подвергнутом различной обработке. Обычно поведение материала в процессе эксплуатации согласуется с предварительными результатами стандартных испытаний на устойчивость к ударным нагрузкам. Эти испытания часто используются для контроля качества материала. Как и следовало ожидать, сопротивление полиамидов действию ударных нагрузок увеличивается с повышением температуры и содержания влаги в материале. Даже если не происходит никаких релаксационных переходов, понижение температуры способствует увеличению жесткости и уменьшению ударной прочности. Наличие в полиамиде влаги и пластификаторов несколько уменьшает этот эффект, но не приводит к резкому уменьшению хрупкости. Полиамид, содержащий волокнистый наполнитель, становится менее чувствительным к появлению надрезов по сравнению с нена - полненным. Кроме того, наполненный полиамид сохраняет более высокую ударную прочность при понижении температуры. На рис. 3.8 показано влияние температуры и величины надреза на ударную прочность стандартных образцов (50 X 6 X 3) ПА 66, не - наполненного и содержащего 33% стеклянного волокна [18]. Рис. 3.9 иллюстрирует влияние величины надреза на ударную прочность высушенного ненаполнен - ного и наполненного стеклянным волокном ПА 66 [18]. Ударная прочность образцов с надрезом ПА 66 срав-

|

|

|

-во - w - го о го w Температура, °С |

|

60 80 |

|

Рис. 3.8. Изменение ударной прочности ПА 66 с температурой при различной величине надреза (цифры у кривых): |

------- иенаполненный, высушенный;---------------- — наполненный 33% стеклянного

Волокна {образец без надреза не разрушается).

Рис. 3.9. Зависимость ударной прочности ПА 66 от величины надреза при 20 °С:

1—ненанолненный, высушенный; 2—наполненный 33% стеклянного волокна.

Нима с ударной прочностью других промышленных полимеров, испытанных в аналогичных условиях. Ниже приведены данные об ударной прочности различных полимеров:

Ударная прочность (ASTM D 256), Н-м/м

АВС-сополимер

Ударопрочный................... 214—534

Средней прочности....................... 107—214

Полиацеталь

TOC \o "1-3" \h \z гомополимер......................................... 75

Сополимер............................................. 64

ПА 66.................................................. 80

Поликарбонат.......................... ................ 133

Полиэтилен средней плотности. 53—800 Полипропилен

Гомополимер......................................... 53

Сополимер........................................... 160

Акрилатная смола

Стандартная........................ 16

Сополимер со стиролом... 19

Ударопрочная..................... 64

Полистирол

Немодифицированный.... 16

Модифицированный каучуком 37—160 Поливинилхлорид

Немодифицированный.... 37

|

0,25 0,50 Величина надреза, мм |

Модифицированный каучуком 800

|

Ацетобутират целлюлозы |

|

890 180 |

|

320 |

Ударная прочность полиамидов возрастает с увеличением средней молекулярной массы, и эта закономерность сохраняется даже при пониженных температурах. Для линейных полиамидов ударная прочность повышается с увеличением отношения СН2 : CONH. В то же время полиамиды с повышенным содержанием СН2-групп менее подвержены влиянию температуры. Например, при низких температурах в условиях действия ударных нагрузок ПА 11 и 12 являются практически незаменимыми, тогда как при повышении температуры в тех же изделиях может использоваться и ПА 66.

Полиамиды чрезвычайно устойчивы к действию повторяющихся ударных нагрузок, не приводящих к разрушению образца. В этом отношении они превосходят другие пластмассы, в том числе и более ударопрочные. Ниже показаны результаты таких испытаний ПА 66 и смешанного эфира целлюлозы [3] [17]:

ПА 66

Высота надения груза при разрушении образца, мм

После 1 удара................. 890

После 10 ударов.............. 760

Ударная прочность по Изоду,

Н • м/м........................... 107

Демпфирование колебаний

|

Температура, °С |

|

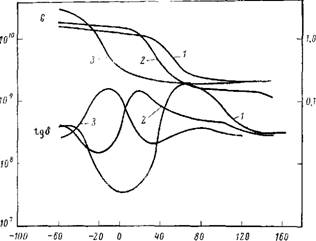

Рис. 3.10. Зависимость модуля сдвига и фактора механических (tg 6) от температуры для ПА 6 с различным содержанием влаги: |

|

0,01 |

|

0,001 |

|

Потерь |

По своей способности противостоять действию высоких динамических нагрузок полиамиды превосходят большинство других промышленных пластмасс. Это обусловлено способностью материала поглощать энергию колебаний. Когда частота воздействия напряжений на изделие превышает некоторое критическое значение, которое зависит от молекулярной массы и других факторов, выделяющаяся в объеме материала /—сухой, после литья; 2 — 3,2% НгО; 5 — 11,2% Н20.

Теплота приводит к его разрушению. При использовании полиамидов для изготовления изделий, подвергающихся действию циклических нагрузок, таких как шестерни и пропеллеры, поглощение энергии колебаний является положительной стороной, но при этом необходимо учитывать возможность недопустимого разогрева детали в процессе работы. Для борьбы с этим явлением наряду с понижением вибрации для увеличения теплоотвода из работающих деталей применяют металлические вкладыши. Поглощение энергии колебаний увеличивается с повышением температуры и содержания влаги в образце. Степень демпфирования определяется модулем потерь и тангенсом угла механических потерь (tg б). Модуль потерь уменьшается с повышением температуры и значительно понижается при достижении области релаксационного перехода. Подобным же образом модуль сдвига уменьшается с увеличением влагосодержания образца, что выражается в смещении области низких значений модуля в сторону пониженных температур. Рис. 3.10 иллюстрирует это на примере ПА 6 [19].