ТЕХНОЛОГИЯ ПЛАСТМАСС НА ОСНОВЕ ПОЛИАМИДОВ

Промышленное производство полиамида 66

В производстве ПА 66 — наиболее распространенного из всех полиамидов в качестве исходного сырья используют полупродукт — соль АГ, которую получают в промышленности при взаимодействии 60— 80%-ного метанольного раствора гексаметилендиами - на с 20%-ным метанольным раствором адипиновой кислоты при температуре 50 °С и рН раствора 7,6. Реакция описывается следующим уравнением:

ПМН2(СН2)6МН2 + гаНООС(СН2)4СООН —» —>- nNH2(CH2)6NH2 • НООС(СН2)4СООН

Соль плохо растворяется в метаноле и после холодной промывки растворителем и сушки может практически не содержать примесей. Плавится соль АГ в интервале температур 202—205 °С.

Под действием тепла, выделяющегося при реакции нейтрализации, происходит выкипание растворителя, который после регенерации может быть опять возвращен в систему.

Для прохождения реакции очень важно соблюдать стехиометрические соотношения кислоты и диамина.

Получение полимера из соли АГ осуществляют в автоклаве из нержавеющей стали под давлением. Водный 60%-ный раствор соли, к которому добавляют регулятор длины цепи {обычно, уксусная кислота), загружают в автоклав, который продувают азотом, не содержащим кислород, и герметично закрывают. Температуру медленно повышают до 210 °С, нагревая реакционную массу жидким теплоносителем, поступающим в рубашку. В качестве теплоносителя используют азеотропную смесь дифенила и дифенилового эфира (даутерм), температура кипения которой при нормальных условиях составляет 265 °С. В течение нескольких часов температуру реакционной массы поддерживают равной 210 °С, а давление 17,5 бар. В это время начинают проходить конденсационные процессы, однако реакционная масса все еще представляет собой бурно кипящую жидкость, а продукты реакции сохраняют способность растворяться в растворителе. Далее температуру медленно повышают до 275 °С,

Соль АГ

М

|

|

|

\ |

Рис. 2.1. Схема производства гранулированного ПА 66:

/ — автоклав; 2 —эжекторы для охлаждения водой; 3 — вентиль для выгрузки расплава; 4 — жнлка полимера; 5—воздушный эжектор; 6 — роторный гранулятор.

Гранулы на сушку

При этом избыток пара постоянно сбрасывают с целью поддержания в системе давления порядка 17 бар. По мере прохождения конденсации вязкость смеси увеличивается. После достижения указанной температуры в течение 2 ч ведется плавный сброс давления, в это же время в рубашку автоклава подают необходимое количество теплоносителя для поддержания нужной температуры.

Перемешивание вязкой массы осуществляется за счет бурного кипения смеси и диффузии пузырьков пара, образующихся в результате реакции конденсации. Стадия образования высокомолекулярных продуктов реакции должна быть по возможности непродолжительной для предотвращения деструкции образующихся продуктов. После завершения процесса конденсации расплав тут же выдавливают через щелевую фильеру, расположенную в днище автоклава, и подают на валик, охлаждаемый водой. Дальнейшее охлаждение жилки производят с помощью водяных и воздушных эжекторов, после чего она подается к роторному гранулятору для рубки на гранулы, размер и форма которых обусловлены требованиями дальнейших процессов переработки полимера. На рис. 2.1 [1] схематично показано аппаратурное оформление про

цесса производства гранулированного ПА 66 из соли АГ.

Гранулы могут иметь форму пластинчатых чешуек, если в дальнейшем из них будут формовать волокна, или форму цилиндриков, если из них изготавливают изделия литьем под давлением или экструзией. Сушка гранул включает поверхностную сушку для удаления избыточного количества воды (превышающего рассчитанное из равновесных условий автоклавного процесса) и сушку гранул в сушилке барабанного типа под вакуумом для уменьшения влагосодержания полимера до минимума.

В описанном выше периодическом процессе для усреднения свойств полимеров требуется смешение нескольких партий. Разработанные непрерывные способы поликонденсации соли АГ, описанные в патентной литературе [2], лишены этого недостатка.

Во всех описанных непрерывных процессах очень ценным является то, что они протекают без потери

|

5 —вектор; в — цилиндр; -7—иасос; 8— шнек; 9 — отверстие для выгрузки продукта. |

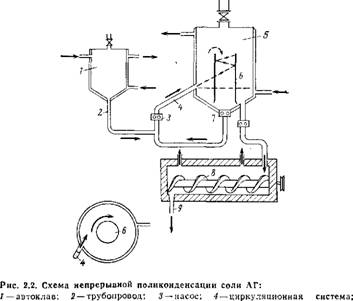

Диамина. В процессе поликонденсации обычно реагенты небольшими порциями, добавляют к намного большему количеству частично сконденсированного продукта. На последних стадиях процесса необходимо компенсировать потери тепла вследствие испарения конденсированной воды в целях предупреждения вы - саждения твердых частиц полимера. На рис. 2.2 показана установка непрерывного действия фирмы «NV Onderzoekinginstitut» (Голландия).

В предложенной схеме 60%-ный водный раствор соли АГ, содержащий в качестве регулятора длины цепи 0,5% (мол.) уксусной кислоты, подается в автоклав 1, снабженный рубашкой и заполненный частично сконденсированным продуктом. Температура и давление в этом аппарате поддерживаются равными соответственно 250 °С и 18 бар. Длительность пребывания реагентов в автоклаве составляет примерно 1 ч, после чего они медленно отводятся через трубопровод 2 в циркуляционную систему 4, в которой находятся продукты поликонденсации, образующиеся в аппарате 5, причем в аппарате 5 процесс поликонденсации ведется при более низком давлении, чем в аппарате 1. Подача свежей порции материала из трубопровода 2 в аппарат 5 осуществляется шестеренчатым насосом 3, производительность которого на 11% выше, чем шестеренчатого насоса 7. Таким образом, на каждые 10 объемов продукта, выходящего из аппарата 5, приходится только один объем реагентов, поступающих из автоклава 1.

Перемешивание производится при перемещении потока вокруг цилиндра 6 по спирали. Температура в аппарате 5 поддерживается равной 275 °С с помощью обогревающей рубашки, а давление регулируется сбросом избыточного количества образуемого пара. Для завершения поликонденсации смесь перекачивается насосом из аппарата 5 в камеру, снабженную шнеком 8. Здесь выделяется дополнительное количество реакционной воды и конечный продукт выгружается через отверстие 9.