ТЕХНОЛОГИЯ ПЛАСТМАСС НА ОСНОВЕ ПОЛИАМИДОВ

Промышленное производство полиамида 6 методом гидролитической полимеризации капролактама

Основные особенности процесса гидролитической полимеризации капролактама заключаются в следующем. Лактам в виде 20%-ного водного раствора, к которому добавлен регулятор длины цепи (обычно уксусная кислота), нагревают в закрытом реакторе до 260—270 °С с образованием в результате гидролиза лактама свободной аминокапроновой кислоты. По мере роста температуры осуществляют плавный сброс давления водяных паров до атмосферного; далее в течение 3—4 ч проводят дальнейшую конденсацию полимера. Ввиду присутствия регулятора молекулярной массы реакция идет до наступления равновесия. Наличие кислорода в реакционном аппарате совершенно недопустимо из-за прохождения при этом окислительной деструкции, вызывающей пожелтение полимера.

Периодический процесс осуществляется по двух - стадийной схеме, причем первая стадия проводится при высоком содержании воды и под давлением, а вторая — при низком содержании воды и атмосферном давлении. На последней стадии время, необходимое для установления равновесия, определяется конечным содержанием воды в полимере. Например, при 260 °С оно составляет 10 ч при содержании 1% воды и 36 ч при содержании 0,25% воды.

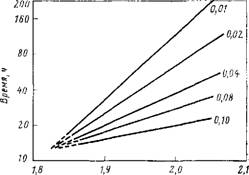

На кинетику и условия равновесия начальных стадий процесса оказывает влияние ряд факторов, таких как исходное содержание воды в смеси, температура и давление в процессе полимеризации. Все эти параметры должны строго контролироваться для получения однородного продукта. Зависимость времени полимеризации, необходимого для достижения равновесия, от температуры расплава при различном начальном содержании воды представлена на рис. 2.3 [11].

Исходя из кинетических и равновесных характеристик процесса, Кревелен с сотр. [12] установили условия, способствующие оптимизации процесса непре-

|

(1/г) -103, к Рис. 2.3. Зависимость времени, необходимого для достижения равновесия, от температуры расплава при различном начальном содержании воды (цифры у кривых, моль/моль) в процессе гидролитической полимеризации капролактама. |

Л. ІО

-рывной гидролитической полимеризации ПА 6. Они показали, что удаление воды в промежутке между стадиями высокого и низкого давления должно осуществляться по возможности очень быстро.

При непрерывном процессе (известном под названием «VK-процесс»), впервые разработанном Венге - ром и Людевигом [13], получают более однородный продукт по сравнению с ПА 6, синтезируемых методом гидролитической полимеризации по периодической схеме.

|

Ft |

|

-------- інині З" <FT--------- |

|

Ж, Лі, |

|

Рис. 2,4. Схема VK-процесса получения ПА 6 гидролитической полимеризации капролактама: / — емкость для лактама; 2 —емкость для солн АГ; 3 — насосы; 4 — реакционная труба; 5 —перемешивающее устройство; 6 — насос; 7—нагрева ющий элемент; 8—фильтр; 9—котел для растворителя; 10 — насос. |

На рис. 2.4 показана схема процесса непрерывной полимеризации в трубчатом реакторе. Водный раствор мономера с введенным регулятором молекулярной массы подают к верхней части трубы высотой 3—4 м для предварительного подогрева. Загрязненный примесями полимер выходит из нижней части трубы. В начальный период процесс ведется в присутствии только сухого лактама, регулятора молекулярной массы и инициатора (например, соли АГ). Потом в реакционную смесь можно добавлять водный раствор лактама. Ro время всего процесса получения полимера поддерживается температура, близкая к 265 °С, так как с повышением температуры уменьшается равновесное влагосодержание. Обычно полимер на выходе из трубы содержит 0,2—0,4% воды.

Производительность установки можно увеличить, используя трубы большего диаметра, но это отражается на молекулярной массе продукта, которая уменьшается, если не увеличить длину пути прохождения материала установкой перегородок и перфорированных пластин. Последние также облегчают диффузию образующихся пузырьков пара и препятствуют образованию пробок.

ПЛ 6, полученный как периодическим, так и непрерывным способом, содержит примеси мономера и олигомеров, что особенно нежелательно, если материал должен использоваться для переработки в изделия. Наличие примесей обусловлено равновесным характером протекающих процессов, в результате чего создаются благоприятные условия для образования низкомолекулярных продуктов. Удаление низкомолекулярных примесей осуществляется достаточно просто многократной экстракцией полимера в воде, иногда с введением восстановителя для сохранения цвета полимерных гранул. При использовании водной экстракции необходима последующая сушка.

Мономер и олигомеры могут быть удалены при нагревании гранул в токе азота; лактам улетучивается приблизительно при 200 °С, однако при этом полимер должен быть очень стабильным, чтобы не протекала дальнейшая полимеризация. Очищенный таким образом полимер содержит очень небольшое количество влаги и перед дальнейшим использованием, например перед переработкой литьем под давлением, должен быть упакован в герметичную тару с целью сохранения гранул в сухом виде. Для ускорения процесса сушки предлагаются и другие способы — сушка в тонком слое и в вакууме. Однако при этом необходимо принимать меры предосторожности для предупреждения последующей полимеризации. Без всякого риска в отношении дальнейшей полимеризации для удаления низкомолекулярных примесей можно использовать перегретый пар.

Необходимо отметить, что при любом последующем процессе переработки экстрагированного полиамида всегда существует тенденция к установлению нового равновесного состояния в полимере. Поэтому условия переработки следует подбирать таким образом, чтобы свести до минимума возможность образования низкомолекулярных продуктов.

Кроме способов, описанных в предыдущих разделах, в патентной литературе [14] приводятся другие способы получения полиамидов, которые, однако, не получили промышленного применения. Например, реакция нитрилов с олефинами и третичными спиртами может проходить следующим образом:

1 | сильна я кислога

NC—R—CN + HOC—R'—С—ОН ------------------------------------- -»

I I

I I

—► NC—R—CONH-C—R'—С—ОН