ТЕХНОЛОГИЯ ПИРОГЕНЕТИЧЕСКОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ

Установка системы А. К. Славянского

Термическое разложение древесины и ее отходов в этой установке осуществляется в жидкой среде — керосине. Установка состоит из двух железных котлов с обмуровкой и топкой. Каждый котел имеет выемную железную корзину для чурок и один медный холодильник.

Геометрическая емкость каждого котла — 6,28 м3. Установка, кроме того, должна иметь один паровой котел с поверхностью нагрева 20 м2.

Работа на установке ведется так. Корзину с чурками ставят В котел, наполняют его керосином и герметически закрывают крышкой. Котел нагревается продуктами горения из топки котла. Парогазы из котла отводят в холодильник.

Первую фракцию конденсата (воду влаги дров с примесью керосина) отбирают из холодильника при 100—170°. После отстаивания керосин возвращают в производство, а воду спускают а канализацию.

Вторую фракцию отбирают при 170—260°. Она состоит из керосина и продуктов термического разложения древесины.

Третью фракцию отбирают при пропускании в реторту перегретого водяного пара. Так как главная часть этой фракции содержит еще значительное количество продуктов термического разложения древесины, то ее отбирают отдельно и присоединяют ко второй фракции. После отделения керосина отстаиванием в водном слое содержится 8—10% кислоты.

Третью фракцию отбирают до тех пор, пока в ней содержится керосин. Хвостовую часть этой фракции после отделения отстоявшегося керосина спускают в канализацию.

Если при отборе второй фракции (170—260°) отобрать отдельно фракцию 200—230°, то после отделения керосина отстаиванием в водном слое концентрация кислот составит 25—30%. Для переработки конденсата требуются отстойники для отделения керосина от водного раствора, чаны для нейтрализации кислот в керосине известковым молоком и установка для получения древесноуксусного порошка и регенерации керосина.

Водную часть дистиллята разгоняют в аппарате с паровым нагревом на спирты, кислую воду и смолу. При получении древесноуксусного порошка нужна выпарная коробка и сушильный под.

Для получения черной кислоты по азеотропному способу нужен чугунный футерованный куб с паровым нагревом с небольшой медной колонной и дефлегматором упрощенной конструкции.

По данным А. К. Славянского, завод, кроме чурок бурой древесины, будет выпускать полупродукты: уваренную смолу, серый древесноуксусный порошок, уксусную кислоту — сырец черного цвета и 50%-ный спирт-сырец, которые для дальнейшей переработки должны быть отправлены на передельный завод.

Бурые древесные чурки, оставшиеся в котле, могут быть использованы, по мнению А. К - Славянского, как горючее для газогенераторов автомобилей и тракторов или пойти в переработку на уголь и другие продукты.

Створ древесноуксусного порошка уходит в бак и затем поступает в дальнейшую переработку, а оставшиеся парогазы направляют в топку парового котла.

|

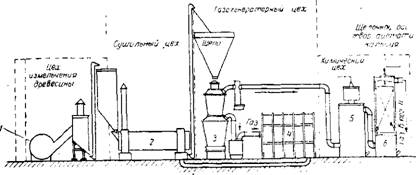

Рис, 50. I—схема энергохимического использования древесины: 1—рубильная машина; 2— сушилка; 3 — газогенератор; 4—Топка; о—электрофильтр; 6—солевой Скруббер |

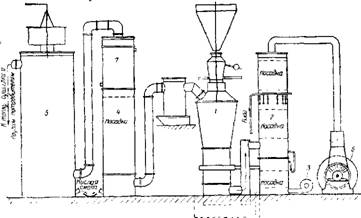

Схема II (рис. 51). Газогенератор 1 работает по принципу обращенного процесса. В нижней части газогенератора получается газ для газового двигателя. В верхней части, газогенератор работает по принципу прямого процесса. Паровоздушное дутье подается в газогенератор через фурмы; расположенные немного ниже середины по высоте газогенератора. Из низа газогенератора силовой газ при 550—700° уходит в скруббер 2. Средняя часть этого скруббера отделена от нижней части сплошной пере - тродкой. Силовой газ поступает в среднюю часть над этой перегородкой, идет вверх через слой насадки, орошаемой водой, затем через второй слой насадки, задерживающей капельки воды, и уходит вверху в газовый двигатель 6.

Промывная вода стекает из средней части скруббера по переливной трубке на насадку нижней части скруббера и, пройдя через насадку, со дна скруббера уходит в водяной затвор газогенератора.

Вентилятор 3 подает воздух под насадку нижней части скруббера, где он насыщается водяным паром, и уходит выше ее в фурменный пояс газогенератора.

Из верхней горловины газогенератора сырой газ при 110— 150" уходит через гидравлический затвор в низ кислотного скруббера -7 и поднимается в нем через насадку в дефлегматор 7; конденсирующаяся в дефлегматоре жидкость стекает по насадке вниз и уходит отсюда в сборник кислой смолы. Газ при 70—85° уходит из верха кислотного скруббера в низ электрофильтра 5; улавливаемая здесь кислая смола стекает в сборник кислой смолы.

Из верха электрофильтра парогазы уходят в топку сушилки для лесосечных отходов.

|

Рис. 51. II—схема эьергохимического использования древесины: /—газогенератор; 2—скруббер; вентилятор; -/—скруббер; 5—электрофильтр; о—газовый двигатель; 7—дефлегматор |

Полученная в этой установке кислая смола, по данным В. А. Л ямина, содержит 10—11% уксусной кислоты, 20—25% воды; выход кислой смолы 130—150 кг из 1 пл. м3 древесины.

Такая установка может переработать в год 15—20 тыс. пл. м3 древесины.