ТЕХНОЛОГИЯ ПИРОГЕНЕТИЧЕСКОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ

Нейтрализация

Нейтрализуют уксусную кис,'юту в деревянных баках-ней - тралиааторах емкостью 5 м ■ каждый. Внутри нейтрализатора — деревянная мешалка, приводимая во вращение электродвигателем через зубчатую передачу.

Зная количество раствора и процентное содержание в нем CII3COOH, можно подсчитать, пользуясь уравнением:

2СНХООН J-NaX03—2С11:iCOONa ;-И80 : CO., 1140; сколько надо взять соды.

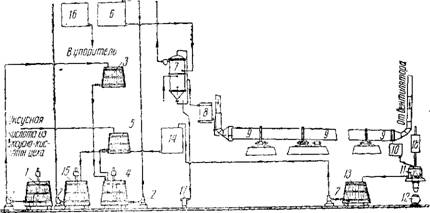

Бак 1 для содового раствора (рис. 110) наполняют водой из конденсационных горшков при температуре 40--00", пускают мешалку и загружают соду в таком количестве, чтобы в водном растворе было 20—25% соды.

После отстаивания от механических примесей в течение 30 мин. раствор соды перекачивают насосом 2 в бак 3 для раствора соды. Из этого бака раствор самотеком поступает в бак - нейтрализатор 4, в который предварительно из бака 5 уже загружена слабая уксусная кислота в количестве около 1,25 т, считая па 100%-ную уксусную кислоту.

Уксусную кислоту в продолжение одпого-двух часов централизуют содовым раствором до содержания ее в пентрализате 0,5%. После этого раствор уксуснокислого натрия подаюI насосом в напорный бак 6, из которою он непрерывно поступает самотеком в выпарной аппарат 7, немного винте решетки трубчатки.

Раствор уксуснокислого натрия, полученного в нейтрализаторе, содержит по весу 28—35% CHCOONa п не выше 0,5 % СНзСООН; удельный вес при 50 G0" равен 1,15—1,18.

Выпарка раствора уксуснокислого натрия

В пепрерывнодсйствуюшем выпарном аппарате 7 раствор выпаривают до удельного веса 1,20— ] ,25 (при 105—110") и отводя г с низа, через гидравлический затвор, обеспечивающий необходиМую высоту слоя раствора в корпусе аппарата, в теплообменник 8. В этом теплообменнике установлен змеевик, через который пропускают холодную воду для охлаждения раствора до 65—75°.

|

Рис. 110. Схема производства уксуснокислого натрия: /—бак для приготовления содового раствора, 2—Насос, 3—бак для раствора соды, 4—Бак нейтрализатор, 5—бак для уксусной кислоты, 6— напорный бак, 7—выпарной аппарат, 8— Теплообменник, 9—кристаллизатор, 10—Выгрузочная коробка, 11—центрифуга. 12— бочка для готового продукта, 13— бак для маточных растворов, 14— баки-отстойники, 15— нейтрализатор, 16—Напорный бак для ннх, 17— конденсационный горшок, 18—Привод |

Сгущенный раствор при выходе из выпарных аппаратов имеет состав, приведенный в табл. 108.

|

Таблица 108 Состав сгущенного раствора уксуснокислого натрия

|

Кристаллизация и переработка маточных растворов

Кристаллизатор 9 представляет собой железный цилиндр с наружной тепловой изоляцией. Толщина его стенок— 10 мм, внутренний диаметр — 1 м, длина — 20 м. Кристаллизатор установлен наклонно так, что входной конец его выше выходного на 0,15 м. Он покоится на двух опорах и приводится во вращение через зубчатку, сцепленную с передачей от электродвигателя мощностью в 6—9 квт, через редуктор.

Упаренный раствор уксуснокислого натрия поступает в верхнюю часть кристаллизатора из напорного бака и течет навстречу току холодного воздуха, подаваемого в него вентилятором. К выходному концу кристаллизатора приходит уже кашицеобразная масса кристаллов CH3COONa • ЗН20 и маточного раствора, темно - бурого цвета. Эта масса при температуре 30—40° уходит через сток в выгрузочные коробки 10, из которых периодически, самотеком, в количестве 200—250 кг она поступает в центрифугу 11. Продолжительность загрузки одна-две минуты, центрифугирования — две минуты.

Для получения лучшего качества соли приходится во время' центрифугирования кристаллы соли промывать холодной водой.

После окончания центрифугирования открывают крышку нижнего спускного конуса и выгружают соль в бочки 12. Это — товарная уксуснонатриевая соль CH3COONa • ЗН20 высшего сорта.

Первичный маточный раствор, получающийся при центрифугировании соли первого потока, содержит муравьинокислого натрия не более 0,2%. Этот раствор направляют в баки 13, а затем перекачивают насосом в баки-отстойники 14, где его подщелачивают содовым раствором до содержания в нем щелочи 0,1—0,5% и подогревают до 100—105°. При нагревании выпадают уксуснокислые соли окиси железа, которые получились вследствие коррозии аппаратуры и коммуникаций.

При нагревании средняя уксуснокислая соль окиси железа, растворимая в воде, дает нерастворимый в воде гидрат окиси железа и уксусную кислоту, которую нейтрализуют содой:

2Fe (CH3C00)34-3Na2C03+3H20=2Fe (ОН)„+

% 6CH3COONa + 3CO,. (150)

После отстаивания в течение 4—5 часов раствор спускают в нейтрализатор 15, где его подкисляют до содержания 0,5% СНзСООН, перекачивают насосом в напорный бак 16 и направляют на дальнейшую переработку. Общая продолжительность обработки маточника 5—7 часов.

При переработке первого маточного раствора получают уксуснокислый натрий первого сорта и второй маточный раствор с содержанием муравьинокислого натрия не выше 1,5%.

Второй маточный раствор обрабатывают так же как и первый; он дает уксуснокислый натрий первого сорта и третий маточный раствор с содержанием муравьинокислого натрия выше 1,5%, обрабатываемый, как и предыдущие; третий маточный раствор дает уксуснокислый натрий второго сорта и четвертый маточный раствор. Его не обрабатывают отдельно, а присоединяют к третьему Маточному растиору. Состав кашицеобразно/! массы кристаллов CHr. COONa • ЗН/) и Maio'-inoio рас 1 вора, выходящего из кристаллизатора, приведен в тол. 109.

Таблица 109

|

Состав кашицеобразной массы CH:!COONa-3FlO

|

Товарный уксуснокислый натрий

Состав товарного продукта — уксуснокислого натрия CHjCOONa • ЗН20 приведен в табл. 110.

|

Таблица 110 Состав товарного уксуснокислого натрия в 0 0 по весу

|

Химически чистый уксуснокислый натрий имеет состав CH. jCOONa • ЗН20. При 75° он плавится в своей кристаллизационной воле; при дальнейшем нагревании, по удалении кристаллизационной воды, он затвердевает, при 319° плавится и при температуре немного выше 319° разлагается:

ГСНчСОСЖа = СН3СОСН3 + Na3C03. (151)

Уксуснокислый натрий хорошо растворим в воде: при 20е в 100 г раствора содержится 31,7 г CH;)COONa. Растворимость увеличивается с повышением температуры.

Па 1 т продукта уксуснокислого натрия CH:iCOONa • 3II20 расходуется 470 кг уксусной кислоты, в пересчете на 100%-пук;, к 425 кг кальцинированной соды,