ТЕХНОЛОГИЯ ПИРОГЕНЕТИЧЕСКОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ

Кирпичные вагонные реторты

Применяемые на закарпатских заводах кирпичные реторты, имеют двери с одного конца. Стенки — толщиной в 2,5—3,5 кирпича, на глине иши, для большей герметичности, на жидком стекле.

По поду каждой камеры на опорах уложены рельсы, по которым вкатываются в печь вагонетки с дровами.

Двери состоят из железного каркаса, заполненного кирпичом. Они или двустворчатые или в виде стенки, передвигаемой на особой тележке. После загрузки реторт двери промазывают глиной. В каждую реторту вмещается три вагонетки, загрузочной емкостью по 6 скл. м3 дров длиной в 1 м, загружаемых вручную.

Вдоль каждой камеры, в поду, ниже рельсов, уложены стальные и частично чугунные трубы в числе 5—8 шт.; они служат для нагрева реторты горячими газам».

Печные камеры расположены в один ряд, параллельно одна другой; перед ними идет приямок, от которого начинаются нагревательные трубы, примыкающие другим концом к дымоходу, идущему вдоль реторт сзади их; дымоход отводит газы в дымовую трубу. В передний конец нагревательной трубы подается генераторный газ, приходящий по газопроводу из газогенератора через центральную трубку. Через кольцевой промежуток между нею и стенкой нагревательной трубы засасывается воздух тягой дымовой трубы. Газы торят в переднем конце нагревательной трубы. Дымовые газы идут по ней и затем по общему дымоходу в дымовую трубу, при входе в которую температура их достигает 170—180°.

Кроме генераторного газа из древесноугольного газогенератора, в нагревательные трубы подают неконденсирующиеся газы, прошедшие через конденсатор.

После того как вагонетки с дровами введены в печную камеру, ДЕери закрыты и промазаны, начинается нагрев камеры сжиганием газов в нагревательных трубах. Сперва парогазы выпускают из реторты наружу через люк в своде ее, затем их пускают в конденсатор из нижней части камеры.

Продолжительность оборота реторты — 24 часа. Расход топлива составляет 10—17% от технологических дров; выход угля из 1 скл. м3 буковых дров равен 129 кг.

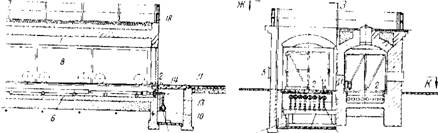

На рис. 22 показана печь, состоящая из двух одинаковых - камер 1, имеющих общую продольную стенку. Фундамент — из бутобетона, стены и своды камер — из красного кирпича. Внутренние размеры каждой камеры: длина 10 200 мм, ширина 2500 мм, высота от пода до пяты свода 2300 мм, до замка свода 2800 мм; толщина продольных стен и сводов 900 мм; передняя и задняя стенки — одностворчатые, двери 2 — навесные, из железного каркаса и красного кирпича.

Продольные стены выведены на 375 мм выше замка верхней поверхности кирпичного свода и до этого уровня насыпан шлак, покрытый гидроизоляционным гудроном с толщиной слоя в 50 мм. Крепление 3 камеры — вертикальные швеллеры, вделанные снаружи в продольные стены и скрепленные выше свода поперечными и1 продольными тяжами. У заднего конца камеры, через весь свод, проходит кирпичная труба 4, закрываемая наверху чугунной крышкой. Через эту трубу уходят наружу пары воды в начале сушки древесины.

Газы и пары, продукты досушивания и обугливания древесины, входят в конденсатор через отверстие 5 в продольной стенке у заднего конца камеры: центр отверстия отстоит от пода камеры на 1000 мм.

Вдоль всей камеры в поду устроено углубление 6, дно которого выложено кирпичом. У продольных стен, на выступах шириной 150 мм, уложены рельсы 7 узкой колеи; колея продолжается Ене камер у переднего и заднего конца их. По этим рельсам при каждом обороте закатываются в реторту три железных вагонетки 8 с несушеной древесиной; вагонетки — без буферов, двухосные, длина кузова 3125 мм, ширина — 2400 мм, высота — 1900 мм.

На дне углубления пода камеры вдоль его уложены на металлических подкладках восемь калориферных труб 9. Каждая труба имеет головку, переднюю и заднюю часть. Головка длиной 900 мм состоит из входной трубки — наружным диаметром в 140 мм и расширением наружного диаметра до 190 мм; передняя часть трубы из жароупорной стали имеет длину в 3000 мм с наружным диаметром в 160 мм; задняя часть труб — чугунная, длиной в 6900 мм, с наружным диаметром в 190 мм.

У передней стенки камеры снаружи устроено углубление 10, С бетонным перекрытием и дном, с кирпичными стенками; в перекрытии имеется отверстие с железной решеткой для входа воздуха. Это углубление отделено от углубления внутри камеры чугунной плитой 11 с восемью отверстиями, в которые вделаны передние концы калориферных труб. Вдоль наружного углублений идет труба 12 для подвода горючих газов; от нее отходят вверх восемь отростков 13 с вентилями. Каждый отросток примыкает к горизонтальной трубке 14 на наружном конце трубки—заглушка. Внутренний конец ее ВЕеден концентрически в головку калориферной трубы, вследствие чего полугчается кольцеобразный промежуток, через который в калориферную трубу поступает воздух из наружного углубления. Газ горит в головке и передней жароупорной части калориферной трубы; дымовые газы идут по - задней чугунной части ее до заднего конца камеры. Здесь концы калориферных труб входят в отверстия в чугунной плите 15, отделяющей внутреннее углубление камеры от наружного углубления 16, устроенного так же как hi наружное углубление у переднего конца камеры. Далее до дымовой трубы идет боров 17.

Поверхность калориферных труб одной камеры равна 44 м2.

Для двух реторт нужно бутобетона 80 м кладки красного кирпича — 220 м;!, черного металла— 16 т.

Bud no (j Г A F

|

|

№ дачак для сбора ^ ^ Смолы

Вид No Ш-3-И-К

|

|

|

Г вагонст- |

Рис. 22. Камерная печь ками:

/ - камеры; 2—двери камер: Л—крепление ка мер (вертикальные шнеллеры»; 4 пых и л па я кирпичная труба для паров воды при сушке дреиесипы. J—выходное отверстие для парогазов; 6— углубление дна камеры; 7—рельсы Узкой колеи; 8—железные в;п о метки; Я—калориферные трубы; 10— ут луб/юпие у передней стенки камер; II—чугулиая плптл; 12-- Руба, подводящая горючие газы: И отрост - ,си се; /4—выходные трубки, / 7-- чугунная плита; 16—углубление зад-.ей стенки камер; /7—дымовой борон; 18 I идроизоляционный слой гудрона