ТЕХНОЛОГИЯ ПИРОГЕНЕТИЧЕСКОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ

ГАЗИФИКАЦИЯ ДРЕВЕСИНЫ

Газификация есть процесс превращения органической части твердого, а иногда и жидкого топлива в газообразное состояние. Главными составными частями полученного генераторного газа являются СО, Н2, СН4 и тяжелые углеводороды.

Газообразное топливо в технике находит весьма широкое применение вследствие ряда преимуществ.

Для газификании, с получением газа высокой калорийности, могут быть использованы разное малоценное твердое топливо и его отбросы.

Газы можно сжигать при незначительном избытке воздуха с предварительным его подогревом теплотой отходящих продуктов горения; при сжигании газов развивается высокая температура (1500--1900е), вследствие чего коэффициент полезного действия печи или другого нагревательного аппарата получается высоким н возрастает производительность печи.

Предоставляется возможным получать газы на центральной газогенераторной станции.

При сжигании газов достигается удобство обслуживания печей, простота конструкции горелок, возможность точного регулирования процесса горения.

Твердое топливо, превращенное в газообразное состояние, может быть использовано как хорошее и экономически выгодное горючее для двигателей внутреннего сгорания.

Но наряду с большими достоинствами генераторный газ при применении его как горючего имеет и недостатки, к числу которых следует отнести дополнительные капиталовложения на установку газогенераторов и потерю физического тепла генераторного таза при охлаждении его в процессе очистки.

Однако вследствие весьма больших преимуществ газообразного топлива все крупные современные заводы, имеющие много печей и других нагревательных устройств, расположенных на большой площади, имеют свои центральные газогенераторные станции.

На уральских металлургических заводах и на стеклоплавильных заводах во многих районах СССР газогенераторные установки работают на древесном топливе. За последние годы приобрели большое значение газогенераторные установки на автомобилях и тракторах, работающие на древесных чурках.

Генераторный газ быв я воздушны и, с меша нны и, к од я но и 11 оксигаз.

Получение воздушного газа достигается продуванием сухого воздуха через слой раскаленного топлива. Смешанный газ получают продуванием смеси воздуха и водяного пара через слой раскаленного топлива. Водяной газ можно получить пропусканием через слой раскаленного топлива паров воды и воздуха при периодической подаче то водяных паров, то воздуха. Получение окси - газа достигается пропусканием через слой раскаленного топлива паров воды в смеси с кислородом.

Воздушный газ. При интенсивной подаче воздуха через слой раскаленного топлива получается воздушный газ. При его обработке развивается очень высокая температура (1400—1500°). являющаяся крайне нежелательной, так как вызывает шлакование в газогенераторе, вследствие чего нарушается нормальный его ход.

Смешанный газ. Способ газификации, при котором получается смешанный генераторный газ, является наиболее приемлемым для промышленности, так как позволяет использовать для разложения паров воды тот избыток тепла, который получается при образовании воздушного газа. Водяной пар вводится одновременно с воздушным дутьем.

Соотношение между количеством воздуха и паров воды устанавливается опытным путем, причем оно должно быть таково, чтобы генератор чрезмерно не остывал и не шлаковался. О содержании влаги, вводимой с дутьем, судят по температуре паровоздушной смеои, которую обычно измеряют термометром, показывающим точку росы подаваемой паровоздушной смеси. Эта температура обычно держится в пределах 38—52°.

Водяной газ. В связи с развитием синтеза аммиака, метанола, жидкого топлива и других веществ, находит большое применение водяной газ. Его используют в смеси со светильным или другим высококалорийным газом и снабжают им население для использования, как горючее.

В состав водяного газа входят в основном СО и Н: при небольшом содержании СО^, N2 и СН4.

Водяной газ в промышленном масштабе можно получать путем накопления тепла в газогенераторе (первый способ) или подводом тепла в газогенератор с газифицирующей парогазовой смесью (второй способ).

Процесс получения водяного газа по первому способу, т. е. по способу накопления тепла в газогенераторе, состоит в том, что через раскаленный слой кокса или древесного угля снизу шахты газогенератора продувается воздух; слой топлива постепенно разогревается, а получающийся газ при этом выбрасывается обычно в атмосферу. Как только температура в зоне газификации повысится до 1100—1200°, доступ воздуха прекращают и пускают перегретый пар сверху вниз. Водяные пары, проходя через раскаленный слой топлива, разлагаются по указанным ниже реакциям, давая водяной газ, направляемый к потребителю.

Процесс разложения водяных паров есть процесс эндотермический; поэтому температура в шахте газогенератора постепенно падает. После понижения температуры до известного предела (800°) подачу пара прекращают и в шахту снова подают воздух. Обычно работу ведут так, что в течение 10 минут вдувают воздух, а затем в течение 5 минут — пары воды.

Второй способ получения водяного газа, т. е. путем подвода тепла в газогенератор с газифицирующей парогазовой смесью, является более новым; он может быть осуществлен двояко: либо смесью кислорода с водяным паром, либо смесью водяного пара с циркуляционным газом, предварительно нагретой до высокой температуры.

Второй способ получения водяного газа имеет перед первым то преимущество, что при нем процесс ведется непрерывно, при постоянном режиме работы газогенератора.

Аппараты, в которых газифицируется топливо, называются газогенераторами.

В качестве топлива для газификации служит кокс, каменный уголь, торф, дрова и др. Мы рассмотрим лишь газогенераторы, работающие на древесном топливе.

Топливо поступает в шахту газогенератора сверху и, спускаясь вниз навстречу нагретому газовому потоку, постепенно превращается в парогазовые продукты.

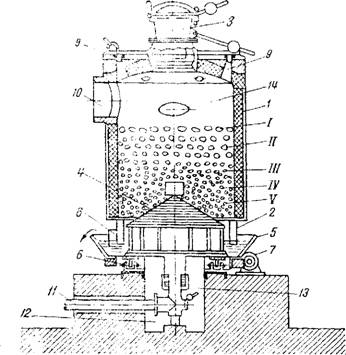

В низ шахты газогенератора (рис. 44) под колосниковую решетку, при получении смешанного газа, подводят воздух и водяной пар, которые, поднимаясь вверх, проходят сначала через слой шлака (зона V), за счет теплоты которого они несколько подогреваются, и затем — через слой раскаленного горючего, вступая в реакцию с его углеродом. В зоне IV горения (в кислородной зоне) получается и С02, и СО; пары воды частично реагируют с углеродом.

Образовавшаяся в зоне горения (кислородной зоне) СОг и неразложившиеся пары воды, поднимаясь выше и проходя через слой раскаленного углерода топлива, восстанавливаются с образованием СО и Н2.

Слой топлива, в котором происходит образование СО и Н2, называется зоной восстановления (зона III). В составе газового потока на выходе из зоны восстановления преобладает СО, но не С02.

Обе зоны, кислородная и восстановления, обычно называются зонами газификации.

Выше, непосредственно над зоной восстановления ///, находится зона II сухой перегонки. В этой зоне происходит выделение

|

Рис. 44. 11ол механизированный газогенератор и схема его работы: |

/—зона сшкн; //—зона сухой перегонки: ///- зона восстановления: VI—Зона горения (кислородная); V—зона шлака-, /—шахта газогенератора; 2-фартук шахты-, 3—загрузочное устройство; -^-колосниковая решетка; 5—вращающаяся чаша; 6—подвижные опоры чаши; 7—привод чашн-, 8— шлаковый нож; У— шуровочное отверстие; 10—выводной патрубок; 11—воздо-.опронод-, 12—дутьевая камера; 13—Нижний гидравлический затвор; 14—люк для розжига

Летучей парогазовой смеси, в состав которой входят неконденсирующиеся газы, кислоты, спирты, смолы и другие парообразные органические вещества.

В верху шахты газогенератора, в зоне /, происходит сушка топлива.

Зона II сухой перегонки и зона I сушки топлива носят название зоны подготовки топлива.

ОСНОВНЫЕ РЕАКЦИИ ГАЗИФИКАЦИИ

В кислородной зоне. По вопросу взаимодействия углерода с кислородом существуют три гипотезы.

1. Редукционная гипотеза предполагает, что в результате взаимодействии углерода и кислорода образуется непосредственно С02 по уравнению:

TOC o "1-3" h z С - 02 = CO., ; Q, (97)

Причем наличие в вышележащих зонах СО по этой гипотезе рассматривается, как результат восстановления С02 раскаленным углеродом топлива по реакции:

CO.. С = 2СО - Q. (98)

2. Гипотеза первичного образования СО предполагает, что к результате взаимодействия С и (): образуется сначала СО но уравнению:

2С а ::СО -Q, (99)

Которая потом может окисляться по уравнению:

2С0--0, = 2С02 Q. (100)

3. Гипотеза комплекса предполагает, что сначала образуется сложный углеродно-кислородный комплекс, а затем из него образуется С02 и СО по реакциям:

Л-С -^-0, = Cr0v (10!)

И

CxOv = mCO, л СО. (102

Наиболее вероятной нз указанных грех гипотез в настоящее время считается третья гипотеза.

В зоне восстановления. Она начинается там, где исчезают последние следы кислорода. В зоне восстановления имеют место следующие эндотермические реакции:

А) взаимодействия С с С02:

С CO., —- 2СО; (103)

Б) взаимодействия водяных паров с раскаленным углеродом топлива:

С 211 О - CO. 2Н, (104

И

С - !1<> С> Н.. (105)

Возможно, что частично эти две последние реакции протекают и в кислородной зоне. При температурах выше 900° преобладает вторая из этих двух реакций, а ниже 900° — первая.

Процессы восстановления успевают достаточно полно пройти, если высота восстановительной зоны составляет 12—15 диаметров кусков угля.

Таким образом высота слоя топлива в газогенераторе является основным конструктивным размером.