ТЕХНОЛОГИЯ ПИРОГЕНЕТИЧЕСКОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ

ДРЕВЕСНЫЙ УГОЛЬ

Древесный уголь применяется: как металлургическое топливо для выплавки чугуна из железных руд в доменных печах; в производстве ферросплавов: для выработки карбюризатора, для цементации металлов; для производства электродов; при производстве металлического магния: как сырье для выработки активированного угля и сероуглерода, как горючее для автотракторных газогенераторов и для других целей.

Древесный уголь как металлургическое топливо. Чтобы иметь представление о значении свойств древесного угля как горючего для металлургической промышленности, рассмотрим процессы, происходящие с углем в доменной печи и причины, обусловливающие высокое качество чугуна, выплавленного на древесном угле.

При опускании древесного угля в шахту домны он нагревается до высокой температуры в токе газов, лишенных свободного кислорода. В пределах от 200° (близ колошника) до 900" он теряет сперва гигроскопическую воду, затем парообразные органические вещества, газы и при 900° остается так называемый нелетучий углерод[8]. Выделяющаяся из угля влага понижает, а выделяющиеся из него газы повышают теплотворную способность колошниковых газов. Чем ниже температура выжига угля, тем больше выделяется из него газов и парен в домне. Однако уголь, выжженный при слишком низкой температуре, дает много смолы, которая, осаждаясь вместе с угольной н рудной пылыо в газопроводе, загрязняет ею. При быстром нагреве в домне (уголь от колошника до горна проход'; г в течение 4,5 часа) происходит фактически дальнейшее обуюнвание с образованием трещиноватого слабого угля. Нелетучий углерод идет на восстановление из железной руды железа и других веществ (марганец, кремний и пр.)"; частично Oil растворяется в железе, превращая его в чугун, а сгорая внизу шахты, дает тепло, необходимое для работы домны.

В домне весь фосфор, содержащийся в древесном угле, железной руде, известняке, переходи г в чугун. Если далее чугун идет на выплавку стали в мартеновских печах с кислым подом (богатым кремнекнелотон), то весь фосфор из чугуна переходит в сталь. Поэтому чугун должен быть малофосфористым и малосернистым.

Сталь в кислых мартеновских печах получается более высокого качества, чем в основных мартеновских печах или в бессемеровских к томасовских конверторах. Следовательно, для получения наиболее высоких сортов стали (с минимальным содержанием фосфора и серы* следует применять древесноугольный чугун.

Однако приходится брать не только особо чистые по фосфору и сере железные руды, но и снижать содержание фосфора в древесном угле. Для этого уголь должен сыть выжжен из сосновых или еловых дров. Так как в древесине сосны и ели фосфора меньше, чем в >iv коре, то иногда уголь выжигают из обескоренных дров.

Технические требования на древесный металлургический уголь допускают р. обескоренном сосковом угле не более 0,010% фосфора. а в ебескоречном слоном угле •• не солее 0,012% его.

Ости лая задача при получении металлургического угля состой! в том, чтобы при процессах обугливания получать из древесины (при прочих равных у.-лочиях) наибольшее количество нелетучего углерода.

Дрезесный уголь дл> производства ферросплавов. При полу - "днин ферросплав! г. в олск'допс-ча:-: треб, с гея углеродистый вос - станогитель с v, vn'. .. мы v*m и с минимальной электропроводность :о.

Чем моньш" вольность }глероднетого восстановителя, тем меньше образуется шлака. Чем меньше ич> члектропросодкость, тем вьнна может быть напряженно тока и тем ниже будет сила гоха, а след. дм л ельчо. и меньше удельным расход электроэнергии на выплавку ц;ерроснд, д;о.,. В качестве восстановителя применяют каменный уголь. к"х - ч трезеендн уголь.

Каменный голь обладает малой электропроводностью, но имеет высокую зольность. Наиболее распространенный восстановитель — кокс. Зольность кокса небольшая, но электропроводность повышенная.

Древесный уголь имеет весьма малую зольность (1,2—1,5%). А электропроводность его раз в 10—15 ниже, чем у кокса. Однако высокая стоимость древесного угля ограничивает применение его в производстве ферросплавов.

Получить в достаточном количестве древесный уголь стоимостью не выше стоимости кокса в настоящее время, в связи с использованием отходов лесозаготовок, методом пиролиза их в печах непрерывного действия, вполне возможно. В этом случае применение древесного угля для производства ферросплавов будет иметь большое народнохозяйственное значение.

Древесный уголь для производства карбюризатора. Карбюризатором называется углеродсодержащая смесь веществ, применяемая для цементации стальных деталей. Наибольшее применение в производстве карбюризатора получили каменный уголь, каменноугольный кокс, древесный уголь (березовый или дубовый) и смоляной кокс.

Вследствие минимального содержания вредных примесей древесный уголь и смоляной кокс предпочитаются каменному углю и коксу.

Цементация, т. е. насыщение поверхностного сдоя стального изделия углеродом, в среде древесного угля происходит медленно и при температуре ниже 850'" цементация практически не протекает.

Для ускорения процесса науглероживания в древесный карбюризатор добавляют ускорители, главным образом углекислый барий и углекислый калий.

Карбюризатор представляет собой зерна древесного угля с нанесенной на его поверхность смесью углекислого бария н крахмального клейстера: после сушки мелкие частицы угля оказываются покрытыми частицами углекислого бария.

Примерный состав карбюризатора в %: древесного угля fi5--70, углекислого Парня 20—25, влаги 5. серы и других веществ — 5.

Древесный уголь для производства электродов. Для производства электродов требуется древесный уголь, обладающий высокой прочностью, малой зольностью (не выше 0,6%) и небольшим удельным сопротивлением (45— 50 ом).

Древесный уголь для производства магния. При хлорировании сырья магниевые заводы чаще применяют каменноугольный кокс. Применение древесного угля взамен кокса имеет ряд весьма ценных преимуществ, так как он легче измельчается, имеет меньшую ~ti Продукт:,/ иирисгис PujAoЖенин древесины

Зольность н более реакционно способен7 по сравнению с каменноугольным коксом.

Уголь-сырец для производства активированного угля. Для производства активированного угля применяется березовый уголь. Допускается примесь: 1) угля из более. мягких пород (осины, сосны, ели и т. д.) —но более 2%; 2) угля из гнилой древесины (легко раздавливаемого пальцем) —-не более 2-;о; 3) головней — не более 2%; 4) посторонних включений (песка, глины и пр.) — не более 2%. Уголь не должен содержать коры. В угле крупного отсева кусков. менее 25 мм допускается не более 5%, в угле мелкого отсева кусков менее 12 мм допускается не более 5%.

Влажность угля-сырца для прессованных углей при погрузке должна быть не более 6%, в других сортах — до 20%; содержание летучих — от 7 до 25%. Вес 1 л абсолютно сухого угля, проходящего через сито ЛЬ 3, но задерживающегося на сите ЛЬ 4: угля-сырца специального - - не менее 235 г. угля-сырца рядового — в среднем не менее 210 г. Сторона квадратного просвета сита Ла 3 равна 2,75 мм, а л.» 4 - 2 мм.

При активации для увеличения способности поглощать газы, пары и пр. уголь-сырец подвергается прокалке при 1000° в присутствии водяного пара; при этой обработке пористость его увеличивается, толщина стенок клеток уменьшается. Активированный уголь должен быть прочным. Поэтому его приготовляют из прочного, не раздутого и не трещиноватого угля, выжженного из древесины твердолистзечных пород. Вес 1 л трещиноватого угля ниже, чем требуется техническими условиями.

Древесный уголь для автотракторных газогенераторов. Уголь, применяемый в качестве горючего в автотракторных газогенераторах, должен иметь наибольшую калорийность при наибольшем переходе в него калорийности древесины. Он должен быть сухим, прочным и вполне оиуг. тениыл. При выпеошении этих требований лпееес'и г": уголь будет давать о газогенераторе маю пы т, смолы и парообразных оргапцчоекпч веществ в газе. Такой газ легко подвергается очистке и обеспечивает нормальную работу двигателя внутреннего сгорания.

Древесный уголь в химической промышленности. В химическом промышленное г и г: л г, находи г применение при произвол,- с ти - ■ сероуглерода, ион о;м : ;г>:'ч-.жо-' оо-*т>зе и т. д.

Химический состав древесного угля

Хнм;-Ч1с;,н!( с ;стаи лпееесиого угля, помечаемого в заводских аппаратаV, завк-тт. п уч. юнип обугливания древесины и ог условий его хранении. С)0;.!«чыь сост.;в трезегных углей, помечаемых ч произволеIвен них мелодиях, приведен в табл. 24.

Состав и выход др. мч иного угля занизят or ku:«c«..i ж (максимальной) темпогмггуг>,г 'юмглипяния (Тябл. 25).

|

NblU IL'C-lb

|

|

Таблице, _;> |

|

TL MiiepaTVpa в 'С |

|

Состав и выход древесного угля при рдзных температурах

|

|

78 |

Продукты пирогенетческого разложения древесины

4. По мере повышения конечной температуры обугливания весовой выход угля из абсолютно сухой древесины падает, причем в пределах от 25СР до 500" очень быстро, а далее — очень медленно.

Пользуясь табл. 25 и зная температуру выжига угля, можно определить его элементарный состав и, наоборот, зная его элементарный состав, можно определить температуру выжига угля.

Нелетучий углерод у г л я

В древесном угле различают нелетучий углерод и летучий углерод угля. Главное значение имеет нелетучий углерод и к содержанию его предъявляются определенные требования (в абсолютно сухом угле содержание нелетучего углерода должно быть не ниже 65 %).

Однако «нелетучий углерод» есть понятие условное. Считается, что уголь, прокаленный без доступа воздуха при 900° и не содержащий золы, представляет собою нелетучий углерод. Прокалку угля при 9003 при техническом анализе ведут в платиновом тигле в течение 5 мин. Между тем уголь в домне нагревается до температуры в 900° в течение двух с половиной — трех часов после загрузки в шахту домны. Прокалка угля в электропечи, при постепенном повышении температуры до 900° в течение 2,5 час. дает более высокое содержание нелетучего углерода, чем прокалка в течение 5 мин. Остаток после прокалки угля до 900°, как это видно из табл. 26, не представляет собою чистого углерода. В нем содержится еще небольшое количество водорода й кислорода, которые выделяются в виде водорода и окиси углерода при дальнейшем повышении температуры при прохождении угля до зоны прямого восстановления железа из железной руды при 1200°.

Таблица 2в

|

Элементарный состав древесного кокса, полученного прокалкой при 9003, в % 96,45 95.98 3,22 |

|

С Н |

|

0,78 |

|

2,77 |

|

И |

|

|

|

100,00 |

100,00

Таблица 2/

|

Проло.[>мги-:1М!(к п, noyi. iiiii. enls] Я 'i;]c:i |

Выход угля, содержание в нем нелетучего углерода и выход нелетучею углерода

ПрОЛО-ОМП I'.rs. HOl - [ «> Г< у I.,H'U! M! i i'J чпеон

|

|

|

КПШ, пшичпс пока i.'i'J о. к-м |

|

Noo |

|

401) |

|

300 |

|

400 |

Iio ic4ti;rj i i Mn-cp. t i ypr. i>fiyr. in>t:hjji;i Н 4; 500 '

Geo

|

|

|

P e л a 24,93 I |

|

41,38 I 30,00 |

|

41,50 ' 39,13 • 27,75 20.76 |

|

22. f |

|

I 54,20 I 59,91 |

|

54,53 65.41 |

|

75,12 81,35 |

|

SV'3 87,43 |

|

'2.17 |

|

00,24 LiV>2 |

|

8 !, 17 8 4,39 |

|

N7,32 89, 19 |

|

23 70 |

|

17,56 19,62 |

|

19,. 10 19.73 |

|

/ 2 24, |

|

18,72 ; 20.28 ' С о с н A |

|

2.4.00 2o,3(i |

|

2! ,УС. 2122 |

|

25,08 23,12 |

|

23,42 PJ.'CO |

Выход абсолютно сухого уI ля в % от веса абсолютно сухой дре. чеснны. . . . • Содержание пстетучего углерод! в абсо - Лнчио сух ом угле и % при прокалка: в пламени юредки, и продолжение

Г) мин, .........................................

К электропечи, в продолжение 2,5 часа Ныход нелетучего J глерода п "„ от носа абсолютно cvxoii дi>eiieciiим при прокалке: и пилнсип горелки, и продолжение

|

|

Выход абсолютно Cvxoi о yi ли в % of носа абсолютно cyxoii древесины

Содержание нелетучего углерода в абсо - линпо сухом угле в % 1!ри прокалке: и пламени горелки, в продолжение

5 мин.......................................... ,

В электронен-, в продолжение 2,5 часа ЬI, iход нелетучего углерода п % от веса абсолютно cvxoii древесины при прокалке: II пламени горелки, в продолжение

О мни.............................................

|

30, .30 |

|

31,80 27,84 ' 24,T0 |

|

13,10 3J. S0 ■ 29,10 28,20 |

|

56,:.! 7 57,13 |

|

01.31 67,07 |

|

81,88 85.42 |

|

5Ii, 58 58,27 |

|

F:S.'>7 73,03 |

|

81.73 81.74 |

|

8.3,94 85,55 |

|

70, И |

|

20,40 2H,74 |

|

20,49 21,37 |

|

20.79 20.9:-, |

|

23,07 24, Г,8 |

|

23,78 24,95 |

|

23,77 24.12 |

|

21 .28 |

|

25. '29 |

И электропечи, в продолжение'2,5 чага

|

80 |

Продуй! I,T Пирогене шческого разложения древесины

Для практических целей достаточно пользоваться указанным выше способом определения нелетучего углерода при 900°, однако для большей точности этого весьма важного определения следует заменить прокалку в пламени газовой или бензиновой горелкн прокалкой в электрической печи с применением термоэлектрического пирометра.

Выход угля, кокса, нелетучего углерода и элементарный состав кокса приведены в табл. 27.

При определении содержания нелетучего углерода по какому - либо одному способу оказывается, что содержание нелетучего Углерода в абсолютно сухом угле тем выше (для угля, выжженного из данной породы древесины), чем выше была конечная температура выжига угля и чем больше продолжительность выжига; влияние продолжительности' выжига сказывается более резко при низких температурах выжига.

При понижении температуры выжига выход угля уменьшается, а при увеличении продолжительности выжига увеличивается. Выход нелетучего углерода колеблется в узких пределах. Содержание нелетучего углерода в абсолютно сухом угле в одной и той же пробе при определении его в пламени горелки (прокалка в продолжение 5 мин.) получается более низким, чем при определении в электрической печи (прокалка в продолжении 2,5 часа)[10].

Пониженный выход нелетучего углерода при быстрой прокалке обусловливается, во-первых, большим образованием окиси углерода вместо углекислоты и, во-вторых, большей потерей с летучими веществами мельчайших частиц угля.

Летучие вещества угля

При прокаливании угля при температурах выше конечной температуры его выжига выделяются летучие вещества, количество и состав которых приведены в табл. 28 *.

Данные табл. 28 показывают следующее.

В пределах температур выжига угля 300—700°, но мере повышения температуры, в составе летучих веществ, выделяющихся При прокалке угля, происходят следующие изменения: содержание углекислоты, окиси углерода и метана постепенно падает; а содержание водорода постепенно возрастает: этилен выделяется лишь до температуры выжига угля, равно:"! 450".

Теплотворная способность угля (в ккал/кг) возрастает, а газов (в ккал'м"') падает с повышением температуры выжита угля; в теплотворно!! способности жижки (ккал/кг) не обнаруживается закономерного изменения.

|

Таблица 28 Количество, состав и теплотворная способность парогазовых и твердых продуктов прокаливания угля, Выжженного при ратной температуре

|

Калорийность вссго количества газов из 1 кг угля (ккал/м3,1 понижается с повышением температуры выжига угля; калорийность всего количества жижки из 1 кг угля (ккал/кг)) не обнаруживает закономерного изменения.

Калорийность 1 кг угля во всех случаях больше кал^опйности всех продуктов прокалки его; это указывает, что при процессе прокаливания угля преобладают экзотермические реакции.

Физико-механические свойства угля

Усадка древесины при ее о б у г л и в а н и и

При обугливании абсолютно сухой древесины уменьшаются се линейные размеры (линейная усадка А/) и объем (объемная усадка До). Усадку определяют измерением куска абсолютно сухой древесины правильной формы (например, кубика) и полученного из нее куска угля.

Где:

1г —размер куска древесины в см;

U —соответственный размер куска угля в см.

= (13;

I'l

Где;

—объем куска древесины, вычисленный по линейным размерам его, в см3;

Г1., — объем куска угля, вычисленный по объемным размерам его, в см3.

Данные об усадке при обугливании сосны и березы приведены в табл. 29.

Наименьшая линейная усадка — подлине волокон, больше—- по радиальному направлению и наибольшая — по тангентальному. Эта неравномерность объясняется особенностями анатомического строения древесины.

Объемные и линейные усадки тем больше, чем выше температура выжига угля.

Скорость обугливания па величине усадки не сказывается, но имеет решающее влияние на прочность и трещиноватость угля. При достаточно медленном обугливании получается уголь с небольшим количеством крупных радиальных трещин; при слишком скором обугливании из такой же древесины получается слабый, раздутый, трещиноватый уголь с множеством радиальных, а при обугливании ели, кроме того, — концентрических (по годичным слоям) трещин.

Та 'лица 29

Усадка при обугливании древесины

! Линейная усадкп, в

|

|

С |

О с н а |

|

|

|

300 |

40,0 |

7,0 |

17,0 |

24,0 |

|

400 |

48,5 |

14,0 |

23,0 |

25.0 |

|

54) |

54,0 |

14,5 |

23,5 |

2-.0 |

|

600 |

56,0 1 |

J 16-6 |

24,0 |

28,5 |

|

|

Б е |

Р е з а |

|

|

|

300 |

44,0 |

! 5,0 |

22,5 |

26,5 |

|

400 |

50,5 |

12,0 |

23,0 |

27,0 |

|

500 |

54,0 |

15,0 |

24,0 |

29,0 |

|

600 |

; 5б, о |

16.5 |

27,0 |

29,5 |

|

Темпег.ат'[ а обугливания. ! Объемная |

|

В с |

|

Усадка в |

|

По длине волокон |

|

Рэлиаль. |

Трещины образуются вследствие больших напряжений, возникающих от неравномерного нагревания куска обугливаемой древесины. Когда в наружном слое древесины идет уже экзотермическая реакция, происходит сокращение размеров куска, особенно в тангентальном направлении; к этому времени внутренняя часть куска древесины еще не нагрелась до температуры начала экзотермической реакции и, следовательно, размеры ее еще не уменьшились; в результате в наружном слое получаются радиальные трещины и прежде всего там. где стенки клеток толстые, т. е. в летней древесине.

При быстром обугливании куска древесины при экзотермической реакции происходит обильное выделение газов и паров, которые, не успевая выйти наружу, создают настолько большое давление, что уголь получается раздутым, с большим, количеством внутренних трещин.

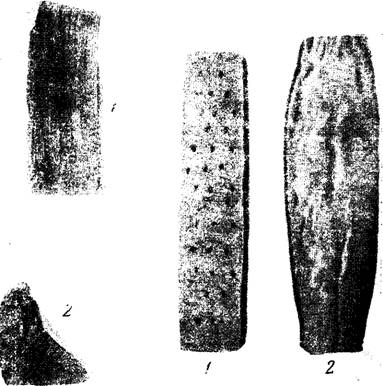

В древесине сосны много смоляных ходов и имеются крупные окаймленные поры, способствующие выделению газов; в ели мало смоляных ходов и окаймленные поры имеют небольшие размеры. Поэтому из ели чаще получается трещиноватый уголь. На рис. 9 показан плотный еловый уголь.

При быстром обугливании двух поленьев одинаковых по породе (ель), влажности и размерам, причем одно из них с просверленными отверстиями, а другое без них, из первого полена получился

S4 Продукты пирогенетического разложения древесины

Плотный уголь, не раздутый и без трещин, а из второго — раздутый и трещиноватый (рис. 10).

Bee условия, способствующие неравномерному нагреванию разных частей куска древесины при ее обугливании, ведут к получе-

|

Ис. 10. Еловый уголь: Рис. 9. Еловый уголь J—плотлый: 2—трсщннозатый и раздутый |

Нию трещиноватого угля. Если быстро обугливать толстое полено п рядом с ним тонкое, той же древесной породы и влажности, то уголь из толстого полена получится трещиноватый, а из тонкого — вполне нормальный, прочный.

Механическая прочность угля

Механическая прочность дрезеепого угля характеризуется сопротивлением его раздавливанию и псгирапию; она имеет весьма ''олыпое значение при перевалках и перевозках тля и в особен- носги при использовании угля в доменной печи при выплавке чугуна. Чем больше число перевалок и чем больше расстояние перевозки, тем больше угля превращается в угольную мелочь. В шахте домешь. й печи древесный уголь подвергается сильному давлению вышележащей шихты, т. е. древесного угля, флюса (известняка), железной руды и, двигаясь сверху вниз, сильно трется о куски шихты и стенки шахты.

Если древесный уголь измельчен, то затрудняется проход газов в шихте снизу вверх, поступление воздуха в горн домны и горение угля, вследствие чего температура в домне падает и возникают неполадки в ходе домны.

.Механическая прочность угля зависит от породы древесины, из шторой он выжжен, направления давления (вдоль волокон, в радиальном, тангентальном), конечной температуры выжига и скорости нагревания древесины при сушке и обугливании, особенно при экзотермической реакции (табл. 30).

Механическая прочность березового угля (сопротивление раздавливанию) больше, чем соснового.

Прочность угля выше вдоль волокон, ниже — в радиальном направлении и всего ниже — в тангентальном направлении.

Механическая прочность угля, при выжиге его при одной и той же конечной температуре, возрастает при увеличении продолжительности выжига угля. Механическая прочность угля наибольшая при выжиге при 300° и наименьшая — при 400°. При дальнейшем повышении температуры выжига прочность угля возрастает; уголь, полученный при 700°, обладает такой же прочностью, как и уголь, выжженный при 300э.

Уголь с сопротивлением раздавливанию менее 9,0 кг/см2 считается непригодным для применения в доменном процессе.

Способ определения механической прочности угля путем измерения давления, разрушающего уголь, хотя и является точным, однако он мало пригоден для массовых определений, так как за - готозка проб угля требует большой затраты времени, а отбор для испытаний кусков угля без трещин заранее ведет к получению завышенных результатов.

Барабанная проба древесного металлургического угля. Барабанную пробу издавна применяют для определения прочности каменноугольного кокса, как горючего для доменного производства. Этот способ в последние годы применяют и Для определения прочности древесного металлургического угля.

При исследовании прочности древесного угля разных' пород из печей периодического действия методом барабанной пробы установлены определенные показатели прочности для угля нормального выжига. Эти нормы введены в технические требования на древесный металлургический уголь.

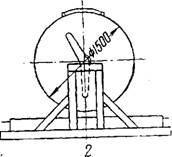

Пробу утл я в количестве 0,5 м3 взвешивают с точностью до 0,! кг, >вес которой, допустим, равен А, и засыпают в барабан (рис. 11) через отверстие в боковой поверхности, для чего часть боковой стенки устроена так, что ее можно откидывать как крышку. Закрыв крышку, барабан вращают п течение 10 мин. (всего 150 оборотов). От трения кусков угля и падения их при

Таблица 30

|

|

Сопротивление древесных углей раздавливанию в зависимости от конечной температуры

|

Уголь сосновый |

И скорости нагрева

Уголь березовый

Продолжительность обугливания

|

|

|

3 часа |

|

12 часов |

|

3 часа |

|

12 часов |

Конечная температура обугливания "Г

|

В! 1 а I [ ] > |

Явлении |

|

В направлении |

|

В направлении |

|

В направлении |

||

|

|

|

По длине |

|

|

По длине |

|

|

По д чине |

|

|

I |

|

ВО. ЮКОН |

|

|

Волокон |

|

|

Волокон |

1 |

|

Рал и - 1 |

1 а 11 г е и - |

|

Рад и- |

Таиген - |

|

Рад Ti |

Тангеп- |

|

Ради - | тапгои- |

|

А.1Ь.:ом 1 |

1 альном |

|

Альном |

Тальком |

|

Ll л ьном |

Талытм |

|

Альном) талЬном |

|

1 |

... ________ |

______ _ |

____ |

______ |

_ __ __ |

|

______ |

. ___ |

1 |

|

Сопротивление раздавливанию в кг/см3 |

|

По длши Волокон |

|

|

J |

|

|

|

|

|

|

|

_ |

|

|

|

|

300 |

102,2 |

19,3 |

15,2 |

133,2 |

22,3 |

16,6 |

190,4 |

19.7 |

13,7 |

198,0 |

25,5 |

22,0 |

|

400 |

, 79,5 |

15,0 |

11,3 |

99,4 |

17,7 |

13,1 |

154,0 |

18,2 |

13.7 |

151,5 |

24,5 |

18,5 |

|

Г 00 |

92,0 |

24,0 |

13,5 |

113,0 |

24,8 |

19,5 |

160,5 |

20,3 |

14,8 |

176,5 |

27,0 |

23,1 |

|

£50 |

100,0 |

26,6 |

22,8 |

105,8 |

24,1 |

23,3 |

169,0 |

23,2 |

16,5 |

179,7 |

27,1 |

23,2 |

|

600 |

1 104,0 I 1 |

29,2 |

21 9 |

115,5 |

26,7 |

23,9 |

192,2 |

29,9 |

19,6 |

202,0 |

36,7 |

27,1 |

Вращении барабана, образуется орешник и угольная мелочь, которые, через?,'|_<.ор',1 в боковой стенке барабана, падают в подставленный под барабан деревянный ящик

Крупный уголь, оставшийся в барабане, по окончании вращения, выгружают и взвешивают. Допустим, что в:с его равен В кг.

Механическая прочность угля характеризуется остатком в барабане и выражается в К, от загрузки:

|

|

|

КМ |

|

А |

(П)

|

|

Таким образом, остаток в барабане показывает, какой процент от веса взятой пробы угля получился в виде крупного угля.

|

|

Рис. 11. Барабан для определения прочности древесного угля: / — вид спереди; 2—вид сСоку

Если повторные барабанные пробы угля одной и той же партии дают результаты, отличающиеся один от другого на 1—2%. то определение считается правильным. Такая точность для массовой пробы вполне достаточна.

|

|

В табл. 31 .приведены показатели механической прочности металлургического древесного угля, - выжженного в разных утлевыжигательных печах.

|

Таблица 31 Механическая прочность металлургического древесного угля, выжженного из древесины с корой (чс аток в барабане), в% по весу

|

Микроскопическая структура угля

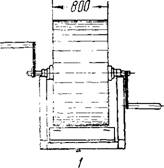

Древесный уголь сохраняет микроскопическое строение Toil породы древесины, из которой он получен. На рис. 12 показан-,■ микроскопическое строение березового угля, выжженного при 400".

|

|

|

Рис. 12 Микроскопическое строение березового древесного угля, выжженного при 400°: 1—клетки. 2—поры, сердцевинные лучи |

По мере напревания древесины стенки клеток сперва желтеют, затем буреют; при 350—400° они становятся совершенно непрозрачными. Прочность стенок клеток сначала падает, достигая минимальной величины при температуре около 350°, а затем снова возрастает.

Микроскопическое исследование показывает, что трещины появляются там, где клетки имеют толстые стенки, т. е. в летней древесине.

Нар у ж н ы й в it д угля

Древесный металлургический уголь для доменного производства должен иметь блестящий излом и черный цвет.

Пережженный уголь получается при действии свободного кислорода на раскаленный уголь; такой уголь имеет на поверхности признаки горения -- сеть мелких трещинок, а иногда белый налет золы; он очень хрупок, легко раздавливается в руках и значительно легче угля нормального выжига; излом его занозистый.

Недожженный уголь получается при недостаточно высокой температуре выжига, ниже 250'' (головни, ко литник). Он бурого цвета, при ударе не ломается поперек волокон и колется вдоль волокон, как дерево; горит пламенем.

Уголь нормального выжига при ударе легко ломается поперек п не колется вдоль волокон. В зависимости от температуры выжига свойства его меняются. Уголь нормального выжига, годны;! для доменного производства, получается при температуре обугливания выше 250°; если он выжжен при 300°, то имеет снаружи черный цвет; порошок его бурого цвета. Если он выжжен при 350э, то имеет черный цвет, а в продольном разрезе слегка буроватый оттенок едва заметен. Это — спелый дожженный уголь. При температуре выжига между 350 и 4003 буроватый оттенок полностью исчезает. При температуре выжига ниже 350° звук угля при ударе глухой; начиная с температуры выжига 450э и особенно с 500е, звук угля при ударе — металлический, звонкий.

Уголь, выжженный при 1000°, с трудом может быть разрезан ножом. Уголь, выжженный при высоких температурах, загорается с трудом на пламени горелки, а по удалении пламени тотчас же тухнет.

Зола угля

Зола в древесном угле — неорганические составные части угля, входящие в состав древесины и остающиеся в виде легкой белой или красноватой массы при полном сгорании угля. Содержание золы в угле всегда значительно больше, чем в древесине, из коТорой он выжжен, так как при обугливании древесины угля получается в 2,5—3 раза меньше по весу, чем было исходной древесины.

Содержание и состав золы угля очень изменчивы и зависят от температуры выжига, породы древесины, соотношения в обугливаемом куске древесины и коры, места произрастания дерева, времени рубки его, способа перевозки, способа выжига.

Чем выше температура выжига угля, тем больше в нем золы. В угле из древесины лиственных пород, особенно осины, золы больше, чем из древесины хвойных. Содержание золы в коре больше, чем в древесине. При энергичном всасывании воды из почвы в дерево поступают и растворенные в воде соли, поэтому древесина, заготовляемая летом, содержит больше золы, чем заготовляемая зимой. При сплаве древесина загрязняется илом, вследствие чего уголь из сплавной древесины содержит больше золы, чем уголь из древесины, доставленной сухопутным транспортом. В кучном угле золы больше, чем в печном, так как он выжжен при более высокой температуре и, кроме того, к нему примешивается земля из покрышки кучи.

90 Продукты пирогенетического разложения древесины

В состав золы входят растворимые и нерастворимые в воде соли. Среди растворимых солен преобладают соли калия, главным образом поташ (К2СО3), а также сернокислые и хлористые соли, калия и натрия, а среди нерастворимых — кремнекислые соли. Фосфорнокислые соли присутствуют в относительно небольшом количестве.

Приведенный в табл. 32 состав золы древесины позволяет судить и о составе золы древесного угля.

Таблица 32

|

Содержание и состав золы в древесине, в %

|

При выплавке высококачественного чугуна, предназначенного для специальных отливок и для переработки на высококачественные сорта стали, обращается особое внимание на минимальное содержание фосфора в чугуне. Поэтому уголь для этих целей следует выжигать преимущественно из древесины сосны и ели, в которых фосфора меньше.

Среднее содержание золы и фосфора в угле, выжженного из разных пород древесины, показывает табл. 33.

Таблица 33

|

Содержание фосфора в древесном угле, в %

|

По техническим требованиям на древесный металлургический уголь содержание фосфора в специальном угле из обескоречной сосны допускается не более 0,010'й, из обескоренпой ели — не более 0,012по отношению к нелетучему углероду.

Содержание фосфора в древесных углях, выжженных из разных пород древесины, взятой в разных районах Урала, по исследованиям В. А. Коробкпна и В. Н. Козлова[11], можно видеть ih табл. 34.

Таблица 34

Содержание фосфора в древесных уральских углях, в %

J .V голь из

|

Древесины |

Порода

Коры древесины с ко}:ой

Лиственные породы

|

|

|

0.0221 0,00,8 0,0435—0,07U9 |

|

Береза Осина Липа . |

0,04911 0,0444—0,1010 0,0675 0.0685—0,2059 0,0812-0,0942 0,0256—0,0577 0,0268—0,0720 0,0514—0,0718

|

|

Хвойные породы

|

|

|

Сосна Ель Пихта |

0, ОО'Ч—0,0156 0,0(117 0,0181 0, U012—0,0195

0, Г 055- 0,0228 0,0330—0,1170 0.0084-0,0312 0,0642-0,10501 0,0844-и,0312

|

|

В зависимости от условии места произрастания, содержание фосфора в угле, полученном из одной и той же древесной породы, значительно колеблется. Наименьшее содержание фосфора имеется в угле из древесины: а) заготовленной летом, а не весной; б) выросшей в холодном климате, на сырой почве, в редком насаждении; в) доставленной сплавом (так как часть солей фосфора при сплаве выщелачивается); г) заготовленной из деревьев большого возраста (так как в них преобладает ядро, а в ядре меньше фосфора, чем в заболони).

Влага угля

В угле, выгруженном из печей и реторт, содержится 2—4% влаги. Уголь гигроскопичен и поглощает влагу из воздуха. При непродолжительном хранении он содержит 6% влаги, а при длительном хранении на воздухе, без доступа атмосферных осадков,

содержание влаги доходит до. 10—12%. При хранении угля с доступом атмосферных осадков содержание влаги в угле возрастает и в течение нескольких лет может дойти до 70% и более. При таких условиях уголь трескается, измельчается и становится негодным для доменного процесса.

Излишняя влажность в угле вредна, так как вызывает повышенный расход угля в домне и даже расстройство в ее ходе. Расходы по перевозке влажного угля выше, чем по перевозке сухого угля; сырой уголь поглощает на 20% больше кислорода из воздуха, чем cyxoii уголь. Вот почему уголь надо хранить, тщательно защищая его от дождя и снега.

Удельный вес и пористость угля

Следует различать истинный удельный вес и кажущийся, а также вес 1 м1 насыпной меры угля. Удельный вес угля зависит от породы и качества древесины, конечной температуры обугливания и скорости ее повышения.

На основании кажущегося удельного веса угля и веса 1 м3 угля определяют объем пустот в насыпной мере угля.

Древесный уголь имеет весьма большую пористость, которая обусловливает многие свойства угля, например, удельный вес, теплопроводность, адсорбционную способность и т. д.

Пористость древесного угля зависит от породы и анатомического строения древесины, от скорости обугливания древесины и от конечной температуры прокаливания угля. Характер пористости (преобладание микро - или макропор) определяет развитие реакционной поверхности древесного угля.

Пористость Р может быть определена по формуле:

Р=--М00, (15)

V

Где:

I— объем занимаемый порами;

V — объем образца угля.

Можно воспользоваться и другой формулой:

Р='^1 .0, (16)

Где:

7j — истинный удельный вес угля;

— кажущаяся удельнып в. ч, определяемы:"! по флрмузе

В которой и — вес образца угля, v --• общий объем образца угля.

Пористость древесного угля не находится в прямой зависимости or ею прочности. Более пористый древесный угон» может быть более прочным, чем менее пористый, если стенки клеток прочны. Прочность же стенок клеток угля сильно возрастает с повышением температуры прокаливания угля при одновременном увеличении его пористости.

Отношение между порами и плотной массой древесных углей зависит от толщины стенок клеток, благодаря чему это отношение бывает неодинаковым не только для разных пород, но даже для одной и той же породы древесины.

Пористость и удельный вес древесных углей разных пород показаны с табл. 35.

Таблица 35

П01чст1сть и удельный вес абсототчо сухого дречесчого у 'я

|

|

|

Удельный сее |

|

Пористость |

Вес I Па^ыпнон меры угля ( ,бсол. cyxcroiB кг

|

|

Кажуелнй-

Л? печи

|

Истииныи |

|

Уголь1 |

|

,13 кучи |

!!з К09.и -

Io.i печи....

Уголн из углеьыжигатель - иых печей периодического действия

|

|

|

81 85 77 87 |

|

1 ,40 1 ,38 1,46 1,42 |

|

0.317 0,271 0,424 0.309 |

|

137 120 .00 145 |

|

45 125 184 147 |

|

137 115 170 140 |

Сосновый Еловый . Березовый Осиновый

|

|

1 Буковый уголь, полученный в вагонных ретортах с калориферным обогревом, имеет вес 1 м3 насыпной меры в 194 кг (абсолютно сухой).

Теплопроводность древесины и угля

Теплопроводность древесного угля, как это видно из табл. 36, незначительна и не одинакова в разных направлениях: она больше по направлению длины волокон и меньше — в направлении, перпендикулярном им.

|

Таблица 36 Теплопроводность древесного угля

|

Теплоемкость угля

Теплоемкость древесного угля с повышением температуры вое растает:

Температура в °С .24 425 561 925

14 с I и н н а я теплоемкость в

Ккал, кг.... .0,1653 0,2490 0,2890 0,3560

Теплоемкость угля зависит от его влажности. Так как теплоемкость влалшого угля подчиняется закону аддитивности, то теплоемкость его равна сумме теплоемкостей абсолютно сухого угля и воды, находящихся в 1 кг угля.

Реакционная способность угля

Древесный угол, применяемый в металлургической промышленности, должен обладать хорошей реакционной способностью. Углерод его должен легко реагировать с углекислотой, с образованием окиси углерода, которая необходима для восстановительных процессов.

Реакционная способность зависит от пористости угля. Чем больше поверхность пор, на которой! происходит действие углекислоты на углерод угля, тем выше реакционная способность. Реакционная способность угля зависит от модификации углерода в угле. Главная масса древесного угля состоит из аморфного углерода, наиболее энергично реагирующего с углекислотой. Однако при быстром обугливании древесины, за счет распада газов и паров, в порах угля отлагается паракрнсталлическая модификация углерода, слабо реагирующая с углекислотой.

Реакционная способность угля имеет большое значение при температурах выше 600°, когда окислы л<елеза перешли ул<е в более трудно восстановимую закись железа. Если в это время в газах есть углекислота, восстановление закиси железа задерживается, и она, в виде соединения с кремнекпелотой, уходит в шлак, отчего уменьшается выход чугуна, или растворяется в чугуне, образуя так называемые неметаллические включения. Эти включения ухудшают не только свойства чугуна, выпускаемого из домны, но и чугуна, получаемого переплавкой его в вагранке, а также стали и железа, производимых из него в мартеновских пенах.

Древесный! уголь имеет значительно большую реакционную способность но отношению к углекислоте, чем каменноугольный кокс. Древесный уголь начинает действовать на углекислоту при 600°, а при 800° разлагает ее полностью, переводя ь окись углерода.

Каменноугольный кокс начинает восстанавливать углекислоту не ранее 800° и даже 1000° с меньшим переводом углекислоты в окись углерода по сравнению с древесным углем. Высокой! реак - шюнпои способностью древесного угля, по сравнению с каменноугольным кокеом, объясняется лучшее качество древсснпугольчого чугуна по сравнению с коксовым, так как он имеет, например, более мелкозернистую структуру, лучшие механические свойства, дает более плотное литье, не дает отбела и трещин и т. д.

Теплотворная способность угля

Теплотворная способность угля зависит от содержания в нем углерода, а так как содержание углерода тем больше, чем выше конечная температура выжига угля, то. следовательно, и от конечной температуры обугливания (табл. 37).

Теплотворная способность Q угля (высшая) определяется сжиганием пробы его в калориметре Бергело-Малера или путем вычисления по элементарному составу по формуле, предложенной! Н. И. Никитиным

Q = 81,51С —- 273,4Н, (18)

Где:_

81, 51 и 273,4 — эмпирические коэффициенты;

С и Н — процент содержания углерода и водорода в абсолютно сухом угле.

Таблица 37

|

Теплвтворная способность древесного угля

|

Из табл. 37 видно, что чем выше конечная температура выжига угля, тем больше в нем углерода, тем выше его теплотворная способнее ть, но тем меньшая часть теплотворной способности 1 кг древесины переходит в полученный уголь.

Поэтому, при выборе конечной температуры выжига угля, надо считаться с этими фактами и учитывать особенности того способа и аппарата, которые применены для выжига угля.

Так, при применении металлургического древесного угля ив печей периодического действия, в которых газы и пары (продукты обугливания древесины) не утилизируются, требуется, чтобы содержание в угле нелетучего углерода было не ниже 65%. Конечная температура выжига такого угля — около 350°; содержание общего углерода в нем в среднем составляет около 80%, а высшая теплотворная способность равна 7820 ккал/кг.

В непрерывнодействующих углевыжигательных печах с использованием паров и газов уголь выжигается при температуре около 400—450", имеет 85% общего углерода, а высшая теплотворная способность его равна 7910 ккал/кг.

Если уголь выжигают без утилизации[12] газов и паров и он идет в качестве топлива для автомобильных и тракторных газогенераторов обращенного горения, то выгодно применять уголь, выжженный при низких температурах (300—350°), так как в этом случае все газы и пары органических веществ при прокаливании угля в газогенераторе полностью будут использованы в смеси с генераторным газом.

Уголь, выжженный при 300—350°, имеет большое сопротивление механическим воздействиям — толчкам и сотрясениям на автомашине или тракторе и в него переходит относительно большая часть теплотворной способности древесины чем в уголь, выжженный при более высокой температуре.

Умника угля

Уминка происходит вследствие измельчения угля от сотрясений, ударов и истирания при перегрузках, перевалках и перевозках.

Вследствие уминки, с момента выгрузки его из углевыжи-га - тельной печи до сдачи на доменный завод, объем угля уменьшается, хотя заметной потери угля при этом не происходит. Если уголь сдают металлургическим заводам по объему, то в каждом производственном плане по углежжению должен быть предусмотрен допустимый для него процент уминки.

Поглощение древесным углем газов, в частности — кислорода солду х а

Древесный уголь обладает весьма большой способностью поглотать газы физически и химически.

При физическом поглощении газы, в том числе п кислород, не вступают с углем в химическое взаимодействие и могут быть выделены из него в вакууме, без изменения их состава, а при хими

ческом — кислород вступает в химическое взаимодействие с углем и при нагревании угля выделяется з виде углекпе т ты или окис;; у глерода.

При физкческ' л поглош. чнн уг".ль вбирает - качителькое колл - чество газов; так, сосновый yiол» с влажностью о - > ' , при хра нении в угольном сарае, поглощает воздуха в два рака больше своего объема. Этот процесс идет тем быстрее, чем выше тех; пера гу - ра угля. Ретортный у го/ь при 107' в атмосфере, содержаще.;

Свободный КИСЛОРОД. По! ЛО;'.;,'-С"

Кислород в количестве 15' . но весу от органической массы и тишь небольшая часть поглоыеннсо' кислорода выделяется в виде углекислоты при последующем нагреве.

Химическое nor ими. ;лем кислорода воздуха длится очень долго (до двух лет), ко в к ггие о0 дней yiom. j по"ло:наст r'j, к

Че'чю остальнлл о 7 О.-.'ей-- Гг сдокие be о все! кс, _тс;ва ;г'- глопенного кислорочп.

Поглощение у, "'ем киллере та во.-сь ха такие и, о~ кенелчнг; л;" кералры щ. г-кг'а угля. Гак. кжтрнлер. ила хра, л. ■ , ; в течение двух сакс ад; *..;■ ■ - е. ,_е ко шчес-го "-сто. а. ; пело-

ЗоО", поглотил па о')1,,. кхжеч кд;'. пр,; < . ;,:..>_ -

AsI':: :л дни 4Q0 - ±2У,

ГнДЛЛ; СИТОВЫЙ ПОЛЬ, ''СЛОСКЛО ОСИНОВЫЙ, !Х XT 'лЛНД Л' ' ■ лдне кислорода. к ; у;оль ад ржд и дд, личика:

С а м о, в о з г о р а и и е угли

При химическом :: глошечн" ччдо" хда кохдтха дпе;ч. пых; хглеч п:,т-.елкется текло. Ко. п.че. пг. о rv-пла вы-.еляющ'-еся при 'СМ. еле г. чг ругля из 'к-'н! т ■ о р х опт скача'"! вк 'пастаеч затем быстро падает.

; !:.ибслыи;т-' i ;■■ тонко. м е к еа"и т;е м оракн;о ебнар жига; л углю вижжепньч при 400 J-23'. '"еекадле "М)" '^тхчпх ррпч-"т; . ; '-V.."" натура гжзге!ЧЧ!,:д ьх Г (рас. 1--.1. У;.к. г; •>:■ <щ иньн-

|

ТвмперйЧ1ц-,: г. S У' ... ~J , - .-, . г. ,, ( , - , ( L |

|

СЛМОСТХ. , V ■>. . 1 с ,.. , . ■ |

Npi! более высокой температуре, имеющие меньшее содержание ' В, Н. Коздоз. A. A. H. m.v.1 .Лл

98 Продукты пирогенетинсского разложения древесины

Летучих веществ, менее склонны к самовозгоранию. Так, угли, содержащие 10% летучих веществ, самовозгораются при температуре около 210°. Также труднее самовозгораются угли, выжженные при температурах ниже 400°, имеющие летучих веществ более 30%. Уголь с 45% летучих веществ самовозгорается при 170°.

Мелкий уголь самовозгорается легче, чем крупный. Из ситовой древесины получается слабый уголь, дающий при выгрузке из печи или реторты много мелочи; поэтому он самовозгорается легче, чем прочный уголь из здоровой древесины.

Уголь, сложенный в кучи, вследствие меньшей потери тепла, легче самовозгорается, чем в тонком слое, где тепло легко теряется наружу.

Од породно с г ь угля по составу и размеру кусков

Для ровного хода доменной печи и снижения расхода древесной о угля на 1 г чутуна очень важно иметь древесный уголь, однородный по составу и величине его кускоз. Однородность угля по составV' может быть достигнута лишь при одинаковой конечной температуре выжига всего угля. Если в печи температура неравномерная, как, например, в печи камерного типа, где конечная температура выжига угля под сводом 450—550э, а у пода 250°, получается уголь, неоднородный по составу, и в домну вместе с кусками вполне дожженного угля поступают и куски угля, выжженного при низкой температуре. Такой уголь, при быстром нагреве в домне, дсугливаегея в менее благоприятных условиях, дает слабый трещиноватый уголь, от которого ухудшается ход домны и получается много угольной пыли, уходящей в газопроводы и загрязняющей их. Равномерный но составу уголь возможно получить лишь в непрерывнодействую; i;ix углевыжигательных печах, где весь уголь проходит через зону >. дниахозои температуры.

Очень важна однородности угля по величине кусков: в этом ;1чпр "чсыичой аппарат домны работает без задерг-кек, в домне получаегся равномерное смешение угля, желе-зной - руды и флюса, чогсрое недостижимо при неравномернее! и древесного угля по величине кускоз. Значительно легче, полнее и с меньшими потерями Mo.-.л:, достичь однородное! и угля до величине кусков при обугливании дроз в виде чурок длиной 0.20 м и lie толще 0,15 м, чем при сбуглпганни поленьев дланей i,0 м г ли 1,25 м и толшндоп 0,25 м. Уголь, полченлыг пз длинных ;г толстых поленьев, после. буглчваиня поди* .гаетси дс :..s.-.,ta г<л; ному дроблению, причем образуется к - ого уиичн..;; мелочи (ра..п лом меньше 12 мм), не принимаем и на ни: /ни Пгпмен-' и. для обугливания дров, раз- теланных ни чн)1И и. гтеиин иепнотнче-и-н. то действия, без вагонеток. ней. j 5МО/ТИ' П и ир; рьи>подеиств [опои, и - чах [иная разделка дров обязаг-,ища. поэтому обугливание древесины в этич печах дает более однородный ню размеру кусков yro. it.