ТЕХНОЛОГИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ

ОБ АММОНИЗАЦИИ АЗОТНОФОСФАТНЫХ РАСТВОРОВ, ПОЛУЧЕННЫХ ПРИ АЗОТНОКИСЛОТНОИ ПЕРЕРАБОТКЕ ПРИРОДНЫХ ФОСФАТОВ

При азотнокислотной переработке апатита, железо - и магнийсодержащих фосфоритов в раствор извлекается в 2— 3 раза меньше примесей, чем при серно - и фосфорнокислот - ном разложении фосфатного сырья [1]. Это связано с пассивирующим действием азотной кислоты на минералы примесей фосфатного сырья [2]. Полученные растворы могут быть практически полностью очищены от соединений железа, алюминия и фтора в процессе аммонизации и использованы для получения высококонцентрированных обесфторенных удобрений или кормовых продуктов. Сведения о составе жидкой и твердой фаз, образующихся в процессе аммонизации азот - иофосфатных растворов, весьма ограничены и противоречивы [3, 41,

Нами исследован процесс аммонизации азотнокислотных вытяжек апатита и фосфоритов различных месторождений после вымораживания из них ~90% нитрата кальция. Состав использованного сырья представлен в таблице.

|

Химический состав фосфатного сырья

|

Растворы для аммонизации готовили разложением сырья 54%-ной азотной кислотой (120% от стехиометрии) с последующим выделением нитрата кальция охлаждением, обес- фториванием раствора содой и смешением с 40%-ным раствором нитрата аммония для предотвращения кристаллизации моноаммонийфосфата.

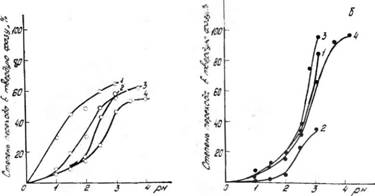

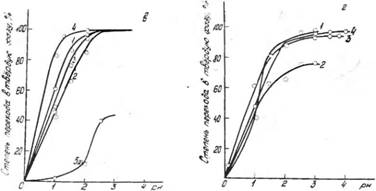

Ниже приведены результаты лабораторных исследований, имевших целью определение степени перехода в твердую фазу фосфатного ангидрида, соединений кальция, магния, железа и фтора (рис. 1).

Аммонизацию растворов проводили при температуре 70 °С в цилиндрическом реакторе с пропеллерной мешалкой. Полученные пульпы разделяли на фильтре Шотта № 2 при разрежении 80 кПа (600 мм рт. ст.) и постоянном объеме пульпы. Твердые фазы идентифицировали рентгенографическими и ИК-спектроскопическими методами.

При аммонизации азотнофосфатных растворов, полученных при переработке апатита и фосфоритов, степень перехода фосфатного ангидрида в твердую фазу различна (см. рис. 1,а). При нейтрализации аммиаком азотнокислотных вытяжек, полученных из железистых фосфоритов, фосфоран - гидрид выделяется в осадок в ощутимых количествах уже при рН 1,0—1,5. Это связано с кристаллизацией основной массы фосфатов полуторных окислов, которых в растворе в 3 раза больше, чем в азотнофосфатном растворе апатита. При повышении рН пульпы более 2,0 начинается кристаллизация дикальцийфосфата (см. рис. 1,6), на что указывает увеличение степени перехода в твердую фазу наряду с РгОй - также СаО. Основное количество осадка дикальцийфосфата выделяется при рН выше 2,5.

При аммонизации азотнофосфатного раствора, полученного при переработке Егорьевского фосфорита, до рН 2,5 съем влажного неотмытого осадка с фильтра составляет 600 кг/м2ч, что связано с выделением в твердую фазу крупнокристаллического осадка дикальцийфосфата.

|

|

|

Р"С. 1 Степень перехода P2Os (а), СаО (б), Fe203 (в), MgO (в—5), F (г) в твердую фазу при аммонизации азотиофосфатных растворов, полученных Из Различного фосфатного сырья: 1 — Егорьевский фосфорит; 2 — фосфорит Каратау; 3—Вятско-Камский фосфорит; 4 — апатит |

Основное количество соединений железа (см. рис. 1,в) и алюминия, содержащихся в растворе, переходит в осадок при аммонизации его от рН 1,0 до 2,0 и достигает практически полного осаждения при рН 2,5. Причем при одном и том же| значении рН в твердую фазу выделяются в большей степени соединения железа, чем алюминия. Так, при рН 1,5 (азотно-, фосфатный раствор из Вятского фосфорита) степень перехода соединений алюминия составляет 51,6%, а соединений железа соответственно 86,9%. Существенное выделение в твер-, дую фазу соединений магния начинается при рН выше 1,8. Например, степень перехода магния в твердую фазу при рН=1,5 составляет 5,35%, а при рН—2,5 соответственно 40,40%.

Соединения фтора при аммонизации азотнофосфатных растворов до рН=2,5 переходят в осадок на 92—96% из всех видов сырья, кроме фосфоритов Каратау (74,7%). При увеличении рН до 3,0 степень осаждения фтористых соединений составляет около 99% (см. рис. 1, г).

С увеличением степени вымораживания нитрата кальция из азотнокислотной вытяжки от 70 до 90% улучшаются фильтрующие свойства выделяющегося при аммонизации осадка. При рН 2,0 съем влажного неотмытого осадка с фильтра составляет 800 кг/м2ч при отношении СаО: Р205 в исходном -растворе, равном 0,62 и 4000 кг/м2ч, при отношении СаО : Р205=0,50. Это связано, очевидно, с тем, что при разделении пульпы, содержащей большое количество СаО, выделяющиеся кристаллы дикальцийфосфата служат как вспомогательный фильтрующий материал и способствуют сокращению времени фильтрации осадка.

Полученные результаты указывают на возможность тонкой очистки азотнофосфатных растворов, полученных как при переработке апатита, так и фосфоритов различных месторождений с высоким содержанием вредных примесей.