ТЕХНОЛОГИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ

ИССЛЕДОВАНИЕ ТЕХНИЧЕСКИХ УСЛОВИЙ ОБЕЗМАГНИВАНИЯ ХУБСУГУЛЬСКОГО ФОСФОРИТА ДВУОКИСЬЮ СЕРЫ

Ранее проведенные исследования [1, 2] по обезмагнива - нию доломитизированных фосфоритов различных месторождений (Каратау, Кингисеппа и др.) двуокисью серы позволили определить оптимальные технические условия процесса взаимодействия БОг-содержащих газов с водными суспензиями магнийсодержащих фосфоритов.

Показано [2], что для достижения высоких показателей обезмагнивания фосфоритов и абсорбции двуокиси серы необходимо проведение процесса в условиях сульфатного режима, обеспечивающего высокую скорость окисления SC>2 в жидкой фазе (стадии, лимитирующей процесс абсорбции в целом) и высокую селективность процесса обезмагнива - ния. Такими условиями являются: повышенная температура (>60°С), определенная концентрация кислорода в газовой смеси (выше 5—8%), норма подаваемой двуокиси серы — 90—100% от стехиометрической в расчете на карбонаты фосфорита, определенный интервал значений рН раствора— 3,0—4,5 и продолжительность обработки—20—40 мин. Процесс проводят в условиях высокоинтенсивного массооб - мена в пенном режиме, характеризующимся большой скоростью обновления поверхности контакта фаз.

Парциальное давление S02 не влияет на процесс, что позволяет работать на самых минимальных концентрациях S02, т. е. использовать разбавленные выхлопные газы различных производств, в частности сернокислотного.

С целью определения возможности обезмагнивания фосфоритов хубсугульского месторождения отходящими сернистыми газами проведено лабораторное исследование по отработке технических условий различных вариантов процесса обезмагнивания.

Опыты по обезмагниванию хубсугульского" фосфорита двуокисью серы проводили в I—2-х полочном пенном аппарате диаметром 40 мм при температуре 75—90 °С, времени обработки суспензии 30—75 мин, скорости газа 1 м/с, концентрации двуокиси серы в газе 0,05—0,2%, норме S02 в расчете на карбонаты исходного фосфорита 100—150%, концентрации кислорода в газе 20%.

В качестве исходной применяли водную суспензию (Ж:Т=Зч-4:1) фосфорита хубсугульского месторождения, содержащего 21,8% Р205, 39,8% СаО, 7,2% MgO, 18,3% С02, 0,42% Fe203, 11% Si02, 1,48% F.

Полученные данные (табл. 1) свидетельствуют о том, что проведение процесса обезмагнивания двуокисью серы в пенном режиме на одной полке пенного аппарата при температуре 75 °С, времени обработки суспензии 30—45 мин, норме подаваемой двуокиси серы 100% позволяет достигнуть 40—45%-ной степени обезмагнивания и 55—60%-ной степени декарбонизации при высокой селективности процесса (рН раствора 4,0—4,6). Степень использования S02 при этом составляет 55—65%.

Увеличение нормы двуокиси серы до 120—150% и времени обработки до 65—75 мин способствует достижению в конечном итоге почти полного обезмагнивания (при т=75 мин и норме S02 150% степень извлечения MgO составляет 90,4%, карбонатов — 86%). Однако при этом на

Таблица t

|

Экспериментальные данные по взаимодействию двуокиси серы с водной суспензией хубсугульского фосфорита Скорость газа 1 м/с, Ж:Т=3;1, температура 75 °С

|

|

Однополочный пенный аппарат

|

|

Двухполочный пенный аппарат

|

Чинается нежелательный процесс перехода фосфатной части сырья в жидкую фазу (рН = 3—3,5), при этом степень извлечения Рг05 составляет ~5%. В обезмагненном фосфорите содержится лишь 15—17% Р2О5. Производительность фильтрации суспензии обезмагненного фосфорита Jno сухому не - отмытому осадку) составляет 500—600 кг/м2ч в пересчете на промышленные условия.

Более эффективным является обезмагнивание в двухпо - лочном пенном аппарате.

Общая степень извлечения MgO при этом составляет 70— 75%, а степень декарбонизации — 80—85% (см. табл. 1). Величина рН раствора составляет 4,2—4,3, а извлечения Рг05 в жидкую фазу — 75—85%. Для достижения полного улавливания SO2 из газа суспензией фосфорита процесс необходимо проводить в 3—4-х полочном пенном аппарате.

Опыты с использованием комбинированного метода, т. е. с дообработкой суспензии после воздействия SO2 серной кислотой, показали, что увеличение нормы кислоты от 20 до 100% в расчете на оставшиеся карбонаты при времени контакта фаз 5—10 мин позволяет повысить степень извлечения MgO на стадии дообработки от 14 до 74% и С02 от 17 до 82% (табл. 2). При этом во всех случаях наблюдается высокая селективность процесса: извлечения Р205 в жидкую фазу не происходит.

Таблица 2

|

Экспериментальные данные по комбинированному обезмагнинаиию хубсугульского фосфорита сернистым газом и серной кислотой Температура 90 °С. Состав фосфорита после 1 стадии: 4% MgO, 7% СОу

|

Общая степень обезмагнивания в комбинированном методе достигает 80—85%, декарбонизации — 90—93%. В конечном фосфорите содержится 19—21% Р205, 39—40% СаОг 1,1—1,3% MgO, 1,2—1,5% С02, 13—15% S042-.

Таким образом, комбинированный метод позволяет значительно повысить достигаемую степень обезмагнивания фосфорита, значительно сократить общую продолжительность процесса и сохранить селективность процесса на уровне сернистокислотного метода. ,

Кроме того, при этом наблюдается улучшение (в 2— 2,5 раза) фильтрующих свойств суспензий обезмагненного - . фосфорита, что объясняется более интенсивным характером I процесса роста кристаллов гипса и гетерокоагуляции на них j шламистых частиц осадка [3].

Проведенные исследования дают возможность считать, что использование комбинированного метода является более эффективным и предпочтительным при переработке высокомагнезиальных хубсугульских фосфоритов в удобрения.

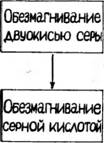

Принципиальная технологическая схема переработки хубсугульского фосфорита может быть представлена следующим образом (рисунок).

|

Нг0 |

|

|

Водная суспензия фосфорита направляется в двух-трех - полочный пенный аппарат, куда подаются отходящие газы

SQ,

Фильтрат обезмагнивания на Переработку в магниисодержащие продукты [МАФЦМдбО,, М§(0НЦ.

Принципиальная схема обезмагнивания хубсугульского фосфорита комбинированным методом

Сернокислотного производства. Процесс протекает при температуре 60—80 °С и рН = 4,0—4,5 в течение 30—45 мин, после чего фосфорит дообрабатывается серной кислотой в реакторе с мешалкой в течение 5—10 мин при 90 °С.

Суспензия обезмагненного фосфорита подается на стадию фильтрации, откуда влажный обезмагненный фосфорит направляется на дальнейшую переработку в удобрения.

Фильтрат обезмагнивания (3—6%-ный раствор сульфата магния) может быть переработан в различные ценные маг - нийсодержащие продукты — сульфат магния, гидроокись - магния, магнийаммонийфосфат.

Таким образом, показана возможность успешного использования методов обезмагнивания двуокисью серы и серной кислотой применительно к высокомагнезиальным фосфоритам хубсугульского месторождения.