Технология минеральных солей (удоБрений, пестицидов, промышленных солей, окислов и кислот)

Схемы с двухступенчатой аммонизацией

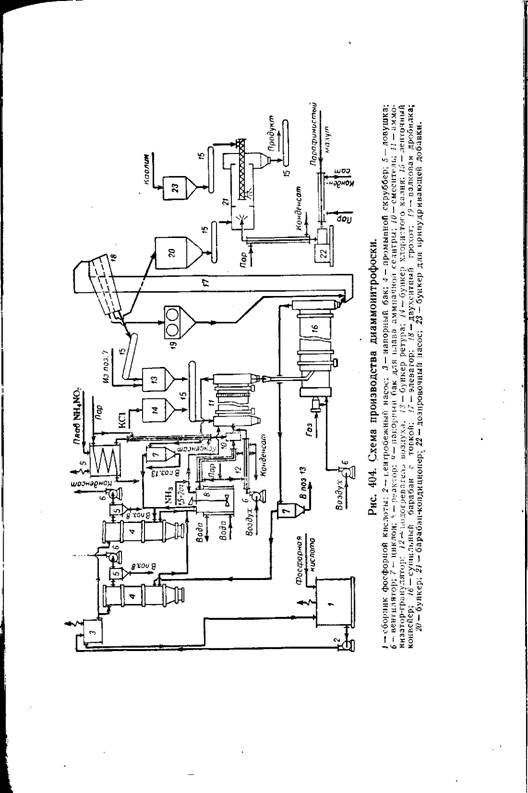

На рис. 404 представлена схема производства диаммонитро - фоски (типа TVA). Фосфорная кислота концентрацией 40—42,5% Р2О5 из сборника 1 насосом 2 подается в напорный бак 3, из которого она непрерывно поступает в реактор 8. Предварительно фосфорная кислота проходит через промывные скрубберы 4 в них осуществляется очистка газов, выходящих из аммонизатора-грану - лятора7/ииз сушильного барабана 16. В реактор 8, одновременно с фосфорной кислотой, подается газообразный аммиак под давлением 1,5—2 ат и при непрерывном перемешивании происходит нейтрализация фосфорной кислоты. Количество вводимого в реактор аммиака обеспечивает получение в пульпе соотношения NH3: Н3Р04 = ^=1,40: 1 (рН пульпы 5,6—5,7). При таком соотношении образуется около 60% моноаммонийфосфата и 40% диаммонийфосфата: Н3РО4 + 1,4NH3 = 0,6NH4H2P04 + 0,4(NH4)2HP04

За счет реакционного тепла температура в реакторе повышается и поддерживается в пределах 115—120°. При этом около 20—30°/ воды, внесенной с кислотой, испаряется. На выходе из реактор пульпа содержит ~25% воды. При такой влажности и таком соот ношении фосфатов аммония пульпа достаточно подвижна и легк распределяется в аммонизаторе-грануляторе 11, куда она подаете из реактора 8 через смеситель 10. В этот смеситель одновременн

|

|

Подается: из напорного бака 9 плав аммиачной селитры концен трацией 96—98%, газообразный аммиак, хлористый калий и бункера 14 и ретур из бункера 13. В аммонизаторе-гранулятор происходит донейтрализация моноаммонийфосфата до диаммоний фосфата и окончательное смешение всех компонентов с одновре менной грануляцией продукта. Балансовая реакция

Nh4h2p04 + (nh4)jhp04 + nh3 = (nh4)2hp04

Соответствует соотношению NH3: H3P04 = 2:1. Одновременно происходит частичная конверсия КС1 с NH4N03 в KN03 и NH4C1.

Ретур подается из расчета снижения содержания влаги в гра - , нулированном продукте на выходе из аммонизатора-гранулятора до 4—5%. Кратность регура при этом составляет 3—3,5. При снижении влажности гранул до 1,3% кратность ретура возрастает до 7—10. Температуру в грануляторе, во избежание разложения продукта, поддерживают не выше 70—75°.

В аммонизаторе-грануляторе происходит частичное испарение влаги за счет выделяющегося тепла нейтрализации. Пары воды и непрореагировавший аммиак удаляются вместе с воздухом, просасываемым через гранулятор для удаления избыточного тепла и направляются для очистки в промывной скруббер 4. Гранулы ди - аммонитрофоски из гранулятора поступают в сушильный барабан 16, где они сушатся до конечной влажности 1 % и меньше. Сушка осуществляется топочными газами с температурой на входе 160— 180° и на выходе около 110°. Продукт выходит из сушилки с температурой 90° и элеватором 17 подается на двухситный грохот 18, На котором он рассеивается на три фракции: ретур (размер частиц меньше 2 мм), фракцию готового продукта с размером гранул 2—4 мм и на крупную фракцию с размером частиц более 4 мм, Которая поступает в дробилку 19, где она измельчается и вновь элеватором 17 подается на рассев.

Фракция готового продукта через бункер 20 поступает в барабан-кондиционер 21, где она подвергается омасливанию и припудриванию и направляется в склад и на упаковку. В качестве омасливающего вещества применяется парафинистый мазут, который подается насосом-дозатором 22 и распыливается в первой зоне кондиционера 21 форсункой. В качестве опудривающего материала применяются каолин, кизельгур, гипс и другие вещества, подаваемые во вторую зону кондиционера.

Диаммонитрофоска, полученная по такой схеме, обладает хорошими физическими свойствами, не слеживается длительное время и малогигроскопична 214. Содержание и состав питательных веществ в диаммонитрофоске N : Р205: КгО = 17:17: 17. Соотношение питательных веществ может меняться в зависимости от требований потребителя.

Французская фирма «Спейшим», которая разработала проект установки по приведенной на рис. 404 схеме (метод Пешине — Сен - Гобен)210'215,216, предлагает для улучшения физических свойств готового продукта сушку производить до конечной влажности 0,3%. При такой низкой влажности готового продукта сушильный барабан работает с очень малым влагосъемом — порядка 3,5 кг/(,м3-ч). После сушки, перед кондиционированием, производится охлаждение продукта в кипящем слое воздухом, охлажденным До +1".

Английская фирма «Propane — Spenser Ltd» ввела в описанную выше схему некоторые усовершенствования с целью улучшения физических свойств готового продукта и технологических показателей. Исходным сырьем являются термическая фосфорная кислота (54% Р2О5), аммиак, плав нитрата аммония (35% N) и хлористый калий (60% КгО), В фосфорную кислоту перед нейтрализацией вводится фосфоритная мука из расчета ~ 17 кг на 1 г продукта для улучшения грануляции. Для этой же цели грануляция в аммонизаторе-гранулягоре производится в присутствии водяного пара. Сушка проводится в две ступени последовательно в двух сушильных барабанах. В первом гранулы высушиваются с 4 до 1,5—2% влажности. Часть гранул после первого сушильного барабана возвращается в качестве ретура в аммонизатор-гранулятор, а товарная часть гранул поступает во второй сушильный барабан, где досушивается до конечной влажности 0,5%. Затем продукт охлаждается в сушилке с кипящим слоем, где температура его понижается на 10°. После этого продукт рассеивается. Фракция готового продукта перед кондиционированием вторично охлаждается В сушилке барабанного типа.

Аналогичные схемы разработаны французской фирмой «Эр- Жей» для получения удобрения состава 17—17—17 и итальянской фирмой «Монтекатини» для получения удобрения состава 18: 18 : 18.

Японская фирма «Sogo Boeki Kaisha» предлагает производить сложные удобрения по следующей схеме 207>217. Смесь фосфорной (54,5% Р205) и азотной (48% HN03) кислот аммонизируется последовательно в двух форнейтрализаторах. Полученный раствор солей поступает в смеситель шнекового типа, куда одновременно Подаются хлористый калий и ретур. Затем масса перетекает в ам - Монизатор-гранулятор, где она доаммонизируется. Полученные гранулы с влажностью 4—5% высушиваются в сушилке топочными газами с температурой 250° до конечной влажности 1%; продукт рассеивается, охлаждается и кондиционируется. По данным фирмы, по этой схеме можно получить сложное удобрение состава 1:1,63:0,89 с общим содержанием питательных веществ более 60% и состава 1:1:1 с содержанием питательных веществ более 70% 126, 127#

Малоретурные схемы

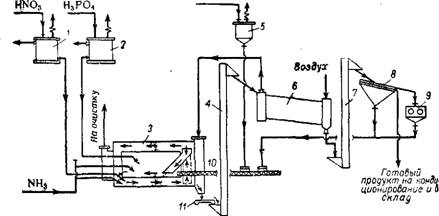

Английская фирма «Фрейзер» 204>217' 218~222 разработала метод получения комплексного удобрения типа диаммонитрофоски состава 18: 18: 18, который отличается от других методов тем, что процессы аммонизации, смешения компонентов, гранулирования и сушки проводятся в одном аппарате — грануляторе барабанного типа. Сушка продукта осуществляется только за счет почти полного использования реакционного тепла. Процесс проводится по следующей схеме (рис. 405). Азотная кислота концентрации 67—69%

KCl

|

Рис. 405. Малоргтурная схема производства сложного удобрения: I — иаборный бак для HNOs; 2-напорный бак для НзР04; 3 — гранулятор-аммонизатор! 4 — элеватор; 5 — бункер для KCI; 6 — охлаждающий барабан; 7 — элеватор; 8 — rpoxofl 9 — дробилка; 10 — шнек; 11 — ленточный конвейер. |

Из напорного бака 1 и фосфорная кислота концентрации 42—49% Рг05 из напорного бака 2 непрерывно поступают в гранулятор 3, в который под давлением 1,5—2 ат также непрерывно подается газообразный аммиак Иб, Гранулятор, в котором проходят все стадии образования готового продукта, представляет собой горизонтальный барабан с концентрически установленным внутри вторым барабаном меньшего диаметра. Фосфорная кислота и аммиак (из расчета образования диаммонийфосфата) подаются во внутренний барабан на слой гранул, поступающих из внешнего барабана. Во внутренний барабан подается также и хлористый калий из бункера 5. Во внешний барабан подается азотная кислота и аммиак ИЗ расчета образования аммиачной селитры. Они поступают на слой гранул, которые переходят во внешний барабан из внутреннего. Циркуляция гранул между внешним и внутренним барабаном осуществляется непрерывно. Гранулы при вр&щении перемещаются Ц®

Длине внутреннего барабана и, дойдя до его конца, через край покупают во внешний барабан, в котором движутся в противоположном направлении и, дойдя до конца, поступают в ковши и с их помощью через течку направляются во внутренний барабан. Хлористый калий и ретур подаются шнеком 10 в конец внутреннего- барабана, противоположный подаче фосфорной кислоты.

Барабан вращается со скоростью ~14 об/мин. Отношение количества внутреннего ретура к готовому продукту колеблется в пределах от 1 : 30 до 1 : 60 в зависимости от влажности выпускаемого готового продукта, которая составляет 0,3—0,5%. Количество.

|

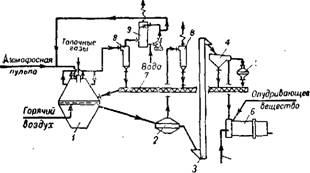

Готовый проДукт но склад Омоспидающее ВещестВо Рис. 406. Схема производства сложного удобрения с аппаРатом РКСГ: / — сушилка РКСГ! 2— аппарат для охлаждения в кипящем слое; 3 —элеватор; 4 — грохот; 5 —дробилка; б — барабан-кондиционер; 7—шиек; 8— циклон; 9 — скруббер. |

Внешнего ретура очень невелико и составляет всего лишь 0,4 г на 1 г готового продукта. Процесс грануляции проводится при влажности массы менее 1%, что способствует образованию мелких гранул; при этом выход товарной фракции достигает 70%. Температура в грануляторе поддерживается в пределах 65—95°. Испарение воды, вносимой с кислотами указанной концентрации, осуществляется только за счет тепла нейтрализации. Избыток тепла из гранулятора удаляется воздухом, поступающим из охлаждающего барабана 6 и частично засасываемым через неплотности, имеющиеся в системе. Воздух проходит между барабанами и далее направляется на очистку.

Готовый продукт из гранулятора с помощью ленточного конвейера 11 и элеватора 4 направляется в охлаждающий барабан 6, гДе он охлаждается атмосферным воздухом и затем элеватором 7 подается для рассева на три фракции на двухситный грохот 8. Мелкая фракция и крупная, измельченная в дробилке 9, возвращаются в качестве ретура в гранулятор, а товарная фракция подвергается кондиционированию и направляется в склад.

К малоретурным схемам можно отнести также схемы, в которых грануляция и сушка осуществляются путем распыления или в кипящем слое. В НИУИФ разработана конструкция аппарата РСКГ — сушилки — гранулятора с распылением и кипящим слоем материала. Работает этот аппарат по следующей схеме (рис. 406). Готовая пульпа с влажностью около 50% распыляется в верхней части аппарата в потоке дымовых газов с температурой 600—800°. В факеле распыла происходит интенсивная сушка и образование гранул. Гранулы с влажностью 15—18% падают вниз сушилки и попадают в зону кипящего слоя. Здесь они подсушиваются поступающим под решетку горячим воздухом до конечной влажности ~1%. Воздух предварительно нагревается до 160° за счет смешения с дымовыми газами. Температура в кипящем слое около 100°. Дымовые газы из аппарата РКСГ проходят очистку в циклоне и в скруббере, после чего выбрасываются в атмосферу. Этот аппарат был испытан на опытной установке 22з-22б_ q грануляции и сушке в кипящем слое см. также 22б-22а_