Технология минеральных солей (удоБрений, пестицидов, промышленных солей, окислов и кислот)

Получение гранулированной меди

Медный лом («тяжелую» медь) плавят в медеплавильной печи. Проволоку, стружку, высечку и т. п. («легкую» медь) перед подачей в печь брикетируют 33. Плавку лома ведут обычно в пламенных печах из огнеупорного шамотного кирпича, отапливаемых мазутом 35.

Плавка меди в печи продолжается, в зависимости от количества примесей, 4,5—6 ч. После удаления шлака в «кипящую» медь забрасывают серу, затем ее выпускают тонкой струей в воду, находящуюся в гранулировочном бассейне. Он представляет собой бетонированную яму высотой 1,6 ж и диаметром 2,5 м. В бассейн помещают стальную корзину с дырчатыми стенками высотой 1 и и диаметром 1,6 ж; в последней собираются гранулы. При подъеме

корзины с гранулированной медью вода стекает через отверстия в стенках корзины. Образующиеся гранулы имеют диаметр 5—15 мм. Вес 1 л гранул не должен превышать 2 кг. 1 кг таких гранул имеет поверхность до 1500 см2.

«Натравка» и получение медного купороса

Гранулированную медь загружают в натравочную башню (рис. 187), высота которой около 6 м, диаметр 2,5 м. Башня изготовлена из листовой стали, внутри футерована кислотоупорным кирпичом и диабазовыми плитками. На высоте 0,5—0,9 м от дна в башне имеется ложное днище, лежащее на колосниковой решетке

|

В атмосферу, В атмосферу | |

|

В атмосферу |

|

Ь Д |

|

Паро-воздушная смесь |

|

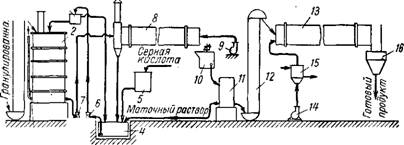

Рис. 187. Схема производства медного купороса из гранулированной меди: I и 12 — ковшевые элеваторы; 2 — иатравочная башня; 3 — бак с постоянным уровнем; 4 — сборник маточного раствора; 5 —расходный бак для серной кислоты; 6 и 7 —центробежные насосы; 8 — вращающийся кристаллизатор; 9 и 14 — вентиляторы; 10 — сборник с мешалкой; 11 — центрифуга; 13 — сушилка; 15 — нагреватель воздуха; 16 — разгрузочный бункер. |

|

! 1 Л 3 |

|

Щ |

Из стальных балок, опаянных свинцом. На ложном днище находится слой меди, высоту которого поддерживают периодическими загрузками на уровне 0,25 м от крышки башни. Под крышкой помещена турбинка, с помощью которой медь непрерывно орошается скесью серной кислоты с маточным раствором. Количество находящейся в башне меди составляет 22—28 т.

В башне происходит одновременно окисление и растворение меди. Эти процессы идут с выделением тепла, достаточным для повышения температуры до необходимого уровня, т. е. до 70—85°. Для окисления меди в башню под колосниковую решетку вдувают воздух в смеси с паром. Пар подают для нагревания воздуха. Вдувание холодного воздуха вызвало бы охлаждение щелока и выделение из него кристаллов медного купороса, что привело бы к за - кристаллизовыванию нижнего слоя гранулированной меди. Подачей пара регулируют и температуру в башне. Уходящая из нее паро-воздушная смесь выбрасывается в атмосферу.- С 1 м?

Натравочной башни можно получить в сутки более 1,3 г медного купороса.

Орошающий щелок имеет 55—60° и содержит 20—30% CuS04-5H:0 и 12—19% свободной H2S04. Оптимальная плотность орошения натравочной башни, равная 1,5—2,1 м3/(м2-ч), обеспечивает образование на поверхности медных гранул очень тонкой жидкостной пленки, через которую кислород диффундирует к меди с достаточной скоростью. При большей плотности орошения [4—5 м3(м2-ч)] происходит снижение производительности башни вследствие замедления диффузии кислорода через толстые жидкостные слои. При этом снижение производительности башни происходит после кратковременного ее возрастания, башня как бы «вымывается».

Жидкость подают в башню при переменном режиме, создаваемом или периодическим изменением вращения разбрызгивателя в обратном направлении или периодическим выключением и включением орошения через каждые 10—15 мин (при непрерывной подаче горячего воздуха). Это приводит к возникновению по всему объему башни миграционных участков окисления и растворения, в результате чего растворение меди идет в 1,5—2 раза быстрее, чем при постоянном орошении башни 36>37.

Вытекающий из натравочной башни горячий щелок (74—76°) представляет собой почти насыщенный раствор медного купороса — он содержит 42—49% CuS04-5H20 и 4—6% свободной H2S04. Этот щелок подают центробежным насосом из хромоникелевой стали во вращающийся кристаллизатор непрерывного действия с воздушным охлаждением раствора. Смесь кристаллов медного купороса с маточным раствором через сборник с мешалкой поступает в центрифугу из нержавеющей стали, где кристаллы, отжатые о г маточного раствора, промываются водой. На центрифугирование поступает пульпа с соотношением Т: Ж от 1 : 2 до 1 : 1,5. Отфуго - ванный продукт, содержащий 4—6 %влаги и 0,15—0,2% кислоты38, высушивают в барабанной сушилке воздухом при 90—100°. Маточный раствор и промывную воду после смешения с серной кислотой, возвращают в производственный цикл.

В маточном растворе происходит постепенное накопление примесей, все больше загрязняющих продукт. Содержащийся в медном купоросе сульфат никеля можно удалить с достаточной полнотой при однократной перекристаллизации. Для удаления FeS04 необходима многократная перекристаллизация. Получение медного купороса с содержанием 99,9% CuS04 • 5Н20 однократной перекристаллизацией из раствора, насыщенного при 70°, возможно при содержании в нем не более 0,3% NiS04 и не более 0,15% FeS0439-

Если в растворе больше 40 г/л FeS04, то количество железа в продукте больше 0,4%, т. е. выше нормы, допускаемой ГОСТ для продукта III сорта (рис. 188). Из растворов, содержащих больше

100—120 г/ FeSC>4, выделяются смешанные кристаллы железного и медного купоросов с характерной сине-зеленой окраской40.

Содержание железа в кристаллах медного купороса можно Уменьшить предварительным окислением Fe2+ в Fe3+. Окислителем может служить воздух (длительный барботаж), азотная кислота, перекись водорода и др. Степень очистки повышается в 2—4 раза при добавке к раствору незначительного количества HF (плавико - зой кислоты), что приводит к образованию фторидных комплексов

|

4 |

3__ |

2 |

|||||||||

|

1 |

|||||||||||

|

12 0 |

|

100 |

|

60 |

|

40 |

|

Fe в кристаллах CuSO, • 5НаО, У* |

|

140 |

|

ВО |

Рнс. 188. Зависимость между содержанием FeS04 В растворе медного купороса и содержанием Fe в кристаллах CuS04'5H20 при разных концентрациях раствора.

Содержание CuS04•5Н20 в растворе (в г/л): 1 -400; 2-500:3-550;

4-606.

Рез+ 41 Установлено также, что при усилении перемешивания в процессе кристаллизации получаются кристаллы с меньшим со-» держанием железа, но и размеры их уменьшаются. Присутствие ионов никеля также уменьшает размеры кристаллов, а мышьяка—> 'увеличивает42.

На производство 1 т кристаллического медного купороса расходуют: 0,27—0,29 т металлической меди и 0,39—0,40 т серной кислоты (Ш0%).

На заводе имени Войкова общие затраты тепла на производство медного купороса составляли43 0,76 мгкал на 1 т продукта. Расход тепла распределяется следующим образом. В натравочную башню через инжекторы вводится 47% тепла, на подогрев воздуха в калориферах сушильного агрегата затрачивается 26% тепла и 27% тепла расходуется на подогрев раствора в сборниках, на разогрев мазута в цистернах и т. д. Как видно из теплового баланса натравочной башни (табл. 45), для обеспечения необходимого ее температурного режима подвода тепла извне в йиде пара не требуется. Количество тепла, выводимого с паро-воздунщой

22 М. Е. Позии

смесью, больше тепла, вводимого с паром вследствие дополнительного парообразования, обусловленного выделением тепла реакций. Поэтому вместо паро-воздушной смеси можно вдувать в башню теплый воздух из кристаллизатора с добавкой 20—25% пара от обычного количества, при температуре смеси, исключающей за - кристаллизовывание нижнего слоя гранул в башне.

ТАБЛИЦА 45

|

Тепловой баланс натравочной башни (на 1 т 100%-ного CuS04-5H20)

|

Ввод пара в натравочную башню может быть и вовсе исключен при осуществлении процесса с рециркуляцией паро-воздушной смеси. Отходящую из башни паро-воздушную смесь с температурой ~80° направляют при помощи вентилятора из нержавеющей стали под ложное дно башни. Необходимое для реакций окисления количество воздуха подсасывается через штуцер в нижней части башни. Избыток паро-воздушной смеси отводят через специальную трубу из верхней части башни. При осуществлении процесса по такой схеме возможно введение в цикл газообразного кислорода, что значительно интенсифицирует растворение меди.

Отходом производства медного купороса являются илы, скапливающиеся в резервуарах с производственными растворами. Количество илов составляет 1—2% от перерабатываемой меди. Состав их различен; они могут содержать до 8,5% Ag20, до 5% Bi203, 0,05—0,1% Au, Pt, Pd. Такие илы могут быть переработаны гидрометаллургическими методами для извлечения из них ценных металлов44.

Предложено получать медный купорос из натравочного шелока добавкой к нему серной кислоты (башенной, купоросного масла, олеума или S03) до содержания свободной H2S04 60% й более. При этом быстро осаждается мелкокристаллический белый безводный сульфат меди, примеси же остаются в растворе. CUSO4 отфу - говывают и растворяют в чистом маточном растворе медного купороса, из которого кристаллизуется CuS04 • 5Н20. Кислый щелок после осаждения безводного CuS04 возвращается на растворение меди. После накопления в нем значительного количества ценных

Получение медного купороса электролизом

Примесей (никель, цинк, серебро и пр.) их можно извлечь. Преимущество этого способа — в простой и быстрой кристаллизации медного купороса без затраты тепла и холода и высокой чистоте продукта 45.

Можно вообще отказаться от выпуска пятиводного сульфата меди и выпускать безводный продукт, концентрация меди в котором больше (39,8% вместо 25,5% в CuS04-5H20). Производство и транспорт его будут дешевле, хотя он и потребует более тщательной упаковки из-за гигроскопичности. Впрочем, даже при небрежной упаковке на поверхности белого порошка появится лишь синеватая окраска вследствие гидратации влагой воздуха, но это не ухудшит качества продукта, который предназначен для растворения в воде. Однако во избежание слеживания упаковка должна быть герметичной.

Очисткя сточных вод, сбрасываемых в водоемы из производств медного купороса и других медных солей, от ионов меди может быть осуществлена на 70—90% с помощью сульфата алюминия. Выделяющаяся при гидролизе сульфата алюминия гидроокись алюминия адсорбирует ионы меди 46.