Технология минеральных солей (удоБрений, пестицидов, промышленных солей, окислов и кислот)

Конструкции аппаратов

|

|

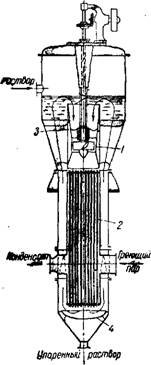

При вакуум-выпарке рассолов NaCl для уменьшения отложения накипи на греющих Поверхностях применяют выпарные аппараты 88'114-116 с энергичной принудительной циркуляцией жидкости. Циркуляция осуществляется или с помощью внутренней пропеллерной мешалки (внутренний или встроенный насос) (рис. 11),

|

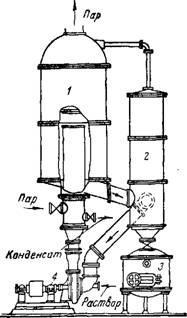

Рис. 11. Выпарной аппарат Рис. 12. Выпарной аппарат с наружным С внутренним циркуляцион- циркулициомным насосом; |

НЫМ НЭСОСОМ! / — испаритель; 2 — солеотделитель; 3 — фильтр для I - насос; 2 - греющая камера; соли! 4 ~ Циркуляционный насос. T, 4 — направляющие перегородки.

Или с помощью наружного насоса (рис. 12). Скорость движения жидкости в таких аппаратах устанавливают в пределах 1,5— 4 м! сек. При этом жидкость закипает в верхней части трубок. При скорости меньше 1 м/сек уровень закипания смещается книзу и Вффективность от принудительной циркуляции резко падает — процесс идет почти так же, как и при выпаивании с естественной

циркуляцией. Увеличение скорости циркуляции раствора больше 4 м/сек не приводит к дальнейшему повышению коэффициента теплопередачи. Обычно рассолы, выделяющие накипь, выпаривают при скорости циркуляции, не меньшей 2,5 м/сек.

При выпаривании морских рассолов в аппаратах с принудительной циркуляцией интенсивность накипеобразования значительно снижается при вынесении кипения раствора из греющих труб в испарительную камеру, т. е. при использовании аппаратов с выносными кипятильниками 117.

Для получения при вакуум-выпарке более крупной кристаллической соли предложено осуществлять классификацию солевой пульпы, выходящей из испарителя аппарата с принудительной циркуляцией. Рассол с мелкими кристаллами, выходящий из верхней части классификатора, направляют обратно в испаритель; в нижней части классификатора оседают крупные кристаллы118'119. Другим путем является циркуляция рассола между вакуум-испарителем, где достигается небольшое пересыщение (до 1,6 г/л), и непрерывнодействующим кристаллизатором, работающим по принципу взвешенного слоя, где происходит снятие пересыщения и выращивание кристаллической затравки до размера зерен ~2 мм120'121.

Для укрупнения кристаллов поваренной соли, получаемой при выпаривании рассолов, предлагают также добавлять к растворам карбокси метил целлюлозу и некоторые другие высокомолекулярные соединения 122'123.

В солеваренной промышленности нашли также применение конструкции выпарных аппаратов с механической очисткой теплопе - редающей поверхности при помощи скребков или щеток. Применение таких аппаратов целесообразно лишь для выпарки неочищенных рассолов, содержащих значительные количества гипса.

Наряду с этими типами выпарных аппаратов для выпарки рассола применяют и аппараты с естественной циркуляцией. Широко распространен аппарат корзиночного типа с подвесной греющей камерой. Недостатком его, как и других аппаратов с естественной циркуляцией, являются большие габариты.

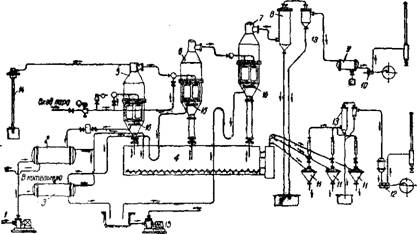

Хорошо оправдали себя в эксплуатации также вакуум-аппараты барометрического типа; в них питание рассолом и выгрузка соли осуществляются так называемым открытым путем через сборник соли, в который опущены барометрические трубы. Эти аппараты имеют греющие камеры с горизонтальными трубками. Уровень рассола в аппарате зависит от разрежения в нем. Поэтому для заполнения необходимым количеством рассола, т. е. несколько выше греющей камеры, такие аппараты в многокорпусной батарее располагаются на разной высоте, каскадом, что требует большего объема здания, чем при аппаратах других конструкций.{рис. 13).

Очищенный рассол подогревается до 50—60° за счет тепла конденсата из второго и третьего корпусов и поступает в общий рассоло - и солееборник 4, откуда автоматически происходит питание вакуум-аппаратов 5—7. Кристаллизующаяся поваренная соль поступает черев барометрическую трубу в общий сборник, откуда транспортируется шнеком через приемник и солеизвлекатели в центрифуги 11. При поверхности нагрева системы около 600 м? И расходе пара (1,2 ат) 4300—4400 кг/ч производительность трех - корпусной батареи составляет 85—90 т/сутки. Для получения 1 т

|

Рис. 13. Схема трехкорпусной выпарной станции с аппаратами барометрич - Скоге типа: {, 15 — насосы; S, в— теплообменники; 4 — солесборник, 5—7 — вакуум-аппараты; 8, 18 — бароМетрические конденсаторы; 9 - водоотделитель, 19, 12 - щацууи-нвсаеы; Ц~ центрифуга; 14 — вакуум-регулятор; iff —отвод конденсата. |

Духой соли расходуется 1,2 г пара, а 1 т греющего пара иснаряет 2,5 г воды. После каждых 3—4 суток работы аппараты останавливают на 1 сутки для очистки.

Для предотвращения образования накипи при выпаривании рассолов морского типа и морской воды можно перегревать жидкость под давлением, а затем испарять ее в испарителе при пониженной температуре под вакуумом. Выделяющийся при испарении сульфат кальция остается суспендированным в жидкости вместе с кристаллами соли. При концентрировании морской воды без кристаллизации соли предложено загружать в испаритель гранулированный известняк, на котором осаждается сульфат кальция 124.

В течение длительного времени большие затруднения в производстве выварочной соли возникали иа-за коррозии аппаратуры.

Даже рассолопроводы, работающие при обычной температуре, изготовленные из простой стали, сильно разрушаются и требуют частых ремонтов. Коррозия уменьшается при содержании в рассоле 0,05—0,1 е/л NaOH. Наиболее стойкими в насыщенном соляном рассоле являются такие металлы как ниобий, титан, а из более доступных — хромоникелевые и хромоникелевомолибдено - вые стали; из неметаллических материалов стойкими являются текстолит (до 100°) и импрегнированный графит (до 170°) 88>125'126.

Современные солеваренные заводы оборудованы 4—5-корпус- ными выпарными станциями с аппаратами из нержавеющей стали с выносными греющими камерами и принудительной циркуляцией. В них используют мятый пар от турбогенераторов и других машин. Для предотвращения образования накипи—инкрустации CaS04— в рассол перед выпаркой вводят кристаллический CaS04, на поверхность которого выделяется сульфат кальция из рассола в процессе выпарки. (Аналогично введение СаС03 предотвращает образование накипи из СаС03.) Соль, отжатая на центрифугах, имеет влажность 4—5% •

Для получения чистой соли, содержащей 99,5% NaCl, ее после фильтрации промывают чистым насыщенным рассолом. При этом магний удаляется почти полностью, а кальций на 60—70%. Содержание магния в промытой соли пропорционально его содержанию в промывной жидкости127. При получении поваренной соли вакуум-выпаркой из рапы некоторых озер, например озера Кучук, промывка соли позволяет получать высокие ее сорта даже без предварительной очистки рассола128. После сушки во вращающихся барабанных сушилках горячим воздухом или дымовыми газами влажность соли снижается до 0,2—0,4% или до сотых долей процента 110' 13°-lsl.

Перспективной является сушка поваренной соли в аппаратах со взвешенным слоем120. В опытном аппарате поваренная соль высушивалась от 3 до 0,03% влажности воздухом, подогретым до 200° и поступавшим в аппарат под давлением 575 мм вод. ст. Расход топлива был меньше, чем при сушке во вращающихся барабанах, на 65—70% 132-133.

На некоторых американских заводах применяют вакуум- фильтр-сушилку для одновременной фильтрации и сушки соли. Отжатая от маточного раствора лепешка соли продувается на фильтре горячим воздухом (150—160°), после чего влажность соли снижается до 0,1°/о - Фильтр-сушилка при диаметре 1,8 м и ширине барабана 0,6 м дает в сутки до 200 г соли; при ширине барабана 1,2 м — до 380—400 т.

Высушенную соль просеивают на цилиндрических вращающихся ситах (буратах) для отделения комков (окатов), образующихся при высушивании влажной соли. Просеянную мелкую сухую соль передают с помощью ленточного транспортера в расфасовочное отделение склада. Один из барабанов ленточного транспортера является магнитным сепаратором — в него вмонтирован электромагнит. При проходе через сепаратор из соли извлекаются могущие попасть в продукт металлические частицы.

Сухую вакуумную выварочную соль расфасовывают в картонные коробки, бумажные пакеты (по 0,5 и 1 кг) и в многослойные крафтцеллюлозные мешки (до 50 кг).

В качестве примера приводим анализы (в %) двух образцов выварочной соли, полученных чренной и вакуумной выпаркой из одного и того же сырого рассола:

Нераство -

NaCI NajS04 MgCb СаС1г CaS04 MgS04 римый Влага

Остаток

Чреииая соль. . 98,51 - Следы 0,03 0,50 - 0.22 0,60 Вакуумная соль 99,49 0,15 - - 0,19 0,16 0,05 0,05

Для некоторых районов целесообразно комбинирование естественного концентрирования рассолов бассейным способом с последующей вываркой соли из концентрированного рассола 134>133. Таким путем, в частности, целесообразно извлекать соль из морской воды, так как полная выварка морской воды в вакуум-выпарных аппаратах требует большого расхода тепла, и поэтому соль получается дорогой. Тем не менее выпарку морской воды производят. В Японии на некоторых угольных шахтах, расположенных у морского побережья, получают соль выпариванием морской воды, используя в качестве топлива низкокачественный уголь и рудничный газ 136. При ступенчатом испарении морской воды под вакуумом можно одновременно с поваренной солью получать ди - £Тиллированную воду, конденсируя пары холодной воды из глубин моря 137.

Представляет интерес получение выварочной соли с использованием тепла термальных соляных источников, находящихся в районе Камчатки и Чукотского полуострова 138.

Мелкую поваренную соль, обладающую повышенной скоростью растворения, можно получать, высушивая раствор NaCl в распылительных сушилках при прямоточном движении снизу вверх теплоносителя и раствора, подаваемого через форсунку сжатым воздухом. Высушенная соль должна улавливаться в циклонном пылеуловителе 139.

Предложено140 получать кристаллическую поваренную соль из рассола, выпаривая его в прямоточном аппарате, где он контак - тируется с топочными газами при пенном режиме. Поток суспензии NaCl в рассоле движется в восходящем направлении, если получают мелкую (пищевую) соль и в нисходящем — при получении соли с частицами крупнее 0,165 мм. Вспененный рассол проходит сепараторы для отделения насыщенного водяным паром газа, который затем эжектируется. С пеной выводится осадок солей жесткости, образующийся при повышенной температуре под влиянием содержащейся в топочном газе С02. В ходе непрерывной кристаллизации размеры кристаллов и скорость их роста регулируются автоматически за счет непрерывного возврата оборотного рассола после отделения сгущенной суспензии в конической части аппарата.