Технология МАЛОГАБАРИТНЫХ ГИРОМОТОРОВ

ТОКАРНАЯ ОБРАБОТКА РОТОРОВ

Токарная обработка роторов гиромоторов делится на токарную предварительную до и после нормализации, токарную окончательную до запрессовки пакета железа ротора, с короткозамкнутой обмоткой и окончательную после его запрессовки. Так как обработка роторов почти всех типов гиромоторов состоит из аналогичных операций механической обработки, рассмотрим технологию изготовления только одного из типов роторов.

5* 67

Токарная предварительная обработка до нормализации

При токарной предварительной обработке заготовок роторов снимаются стружки больших сечений, поэтому заготовки должны быть прочно закреплены в патроне. Последовательность обработки

|

|

|

|

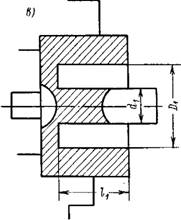

Рис. 23. Последовательность обработки ротора до нормализации

Заготовки ротора изображена на рис. 23. Обработка заготовки начинается с подрезки одного из торцов, как чисто (рис. 23, а), обточки диаметра D до кулачков на длину I и обточки шейки до диаметра d на длину А с припуском на диаметр приблизительно двойного размера d. Затем заготовку перевертывают и подрезают второй торец (рис. 23, б), выдерживая длину Ах, обтачивают до диа-

метра D, оставляя припуск в 1—1,5 мм для дальнейшей обработки, а также обтачивают вторую шейку до диаметра d. Подрезку и обточку производят подрезными резцами из быстрорежущей стали или с пластинами из твердого сплава Т15К.6.

После этого растачивают отверстие предварительно на глубину 1Х до диаметра D1 (рис. 23, в), а затем отверстие с уступом (рис. 23,г) под пакет железа на глубину 12 до диаметра D2 и дно подрезают с радиусом закругления, оставляя припуск 1,5—2 мм для последующей обработки. Одновременно с расточкой обтачивается наружная поверхность оси диаметра d2 по всей длине.

Нормализация

Обработанный предварительно по наружному диаметру и расточенный ротор нормализуется, что заключается в предварительной закалке и последующем высокотемпературном отпуске. При закалке происходит перекристаллизация карбидов, а высокотемпературный отпуск улучшает обрабатываемость материала ротора за счет образования более благоприятной мелкозернистой структуры, повышает твердость и устраняет внутренние напряжения, возникшие в процессе предварительной обработки.

Горячештампованные заготовки ротора из сплавов цветных металлов для снятия внутренних напряжений до черновой обработки отжигают, после чего травят и промывают, а затем механически обрабатывают, в начале предварительно и потом окончательно.

При нормализации после предварительной обработки роторов из стали 35ХМЮА, их загружают отдельными партиями в подогретую до температуры 500—600° печь, укладывая непосредственно на под печи, и выдерживают в течение 30 мин. Далее температуру в печи поднимают до 930—970°, наблюдая за нагревом заготовок. Когда цвет заготовок станет одинаковым с цветом пода печи, это будет означать, что заготовки нагреты до температуры печи. При такой температуре заготовки выдерживают в течение 12 мин., затем их клещами вынимают из печи и погружают в ванну с маслом, в которой держат до остывания. Температура масла не должна превышать 60°. Остывшие заготовки вынимают из масла и подвергают отпуску. Для этого заготовки роторов отдельными партиями загружают в подогретую до температуры 650—670° печь непосредственно на под. Температуру заготовок определяют, как и при закалке, сравнивая их цвет с цветом пода печи. При такой температуре печи заготовки выдерживают в течение 35 мин., затем температуру печи с заготовками снижают до 600° и заготовки выгружают. Их охлаждают до температуры окружающей среды непосредственно на воздухе или в ванне с маслом.

Правильность отпуска заготовок роторов определяется проверкой их твердости на приборе Роквелла по шкале «В», твердость должна составлять 91—98 единиц. В случае получения более низкой или более высокой твердости процесс термической обработки может быть повторен. Повторять процесс можно только один раз.

Описанная выше двойная термическая обработка несколько повышает твердость металла и способствует обеспечению получения необходимой шероховатости поверхности роторов.

Заготовки роторов из углеродистых сталей и из сплавов цветных металлов нормализуются по обычным, для этих металлов, режимам термической обработки с целью получения мелкозернистой структуры и выравнивания структурной неоднородности, улучшения обрабатываемости, повышения твердости и механических качеств, устранения упрочнения и снятия внутренних напряжений после предварительной обработки.

Токарная предварительная обработка после нормализации

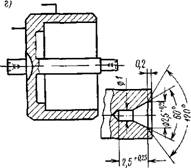

Обработка заготовок роторов на токарных станках после нормализации разделяется на предварительную и окончательную. Последовательность обработки изображена на рис. 24. При предварительной обработке заготовка ротора устанавливается на менее точном станке в трехкулачковый патрон по внутренней предварительной расточке (на разжим) с упором в торец (рис. 24, а), шейку оси подрезают на длину А' и обтачивают по диаметру d', затем подрезают торец маховика ротора, выдерживая длину A'v и протачивают диаметр D', снимая фаску 2,2 на 60°. Ротор устанавливают по наружному диаметру до упора в расточенные на станке сырые кулачки (рис. 24, б), зажимают и подрезают вторую шейку, выдерживая общий размер А'2; не снимая маховик, торец ротора подрезают на длину А"2. Подрезав торцы, ротор растачивают по диаметру D2 под пакет железа с припуском до 0,3 мм на окончательную обработку, а также подрезают дно (рис. 24, в). Далее обтачивают диаметр d2 шейки внутри расточки и обтачивают с двух сторон поверхности диаметра da под резьбу шеек.

До термической обработки на заготовках оставляют большой припуск, в процессе нагрева поверхностный слой науглероживается на значительную глубину. Поэтому иногда предварительную обработку заготовки осуществляют за два установа, повторяя изображенные на рис. 24 операции, после выполнения которых остается припуск на чистовую обработку ротора.

F После расточки и проточки шеек оси заготовку ротора устанавливают в сырые кулачки; проверяют биение по наружному диаметру и торцу. Биение не должно превышать 0,03 мм. Производят зацентровку оси ротора с двух сторон (рис. 24, г), сначала намечая центр резцом, а затем сверля миллиметровым сверлом отверстие и зенкуя его зенкером с углом в 60°. Зенкером с углом в 120° делают предохранительный конус. Сверление производят на сверлильном станке по кондуктору или намеченному центру.

Чистовая обработка ротора

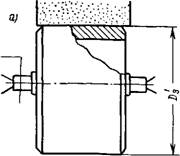

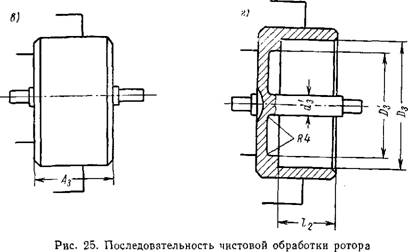

Наружную поверхность ротора, которая является базирующей при окончательной расточке отверстия под пакет железа, шлифуют на точных станках. Последовательность обработки показана на рис. 25.

|

Ь. |

|

|

Рис. 24. Последовательность обработки ротора после нормализации

После зацентровки оси ротор устанавливают в центры круг - лошлифовального станка, протертые и смазанные техническим вазелином, и в течение нескольких минут, включив шпиндель станка, вращают ротор на холостом ходу, с целью приработки центров. Затем шлифуют, сначала предварительно, а потом окончательно, наружный диаметр D'3 (рис. 25, а) ротора с припуском на окончательную обработку 0,01 мм, обеспечивая шероховатость поверхности 8-го класса. Шлифование производят кругом средней мягкости с зернистостью 60—80. Одновременно с шлифованием наруж-

ного диаметра шлифуют как чисто торец ротора со стороны расточки, не нарушая длины, также по 8-му классу чистоты.

|

|

После шлифования ротор закрепляют на токарном станке в цанге за шейку (рис. 25, б) и зачищают наждачной шкуркой оставшиеся острые кромки. После зачистки ротор устанавливают вну-

|

Зачистить

|

|

|

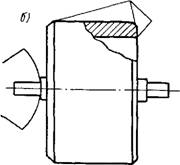

Тренней расточкой в специальную оправку (рис. 26). Перед закреплением в оправке проверяют биение наружного диаметра ротора, которое не должно превышать 0,015 мм. Ротор зажимают с упором в торец (рис. 25, в) и подрезают второй торец, выдерживая размер Л3; при этом на окончательную обработку остается припуск 0,3 мм\ подрезка ведется с шероховатостью поверхности по 5-му классу. Протачивают фаску под 60° и снимают ротор. Далее ротор устанавливают в ту же оправку расточкой от шпинделя (рис. 25, г), про

веряют биение диаметра D'z и торца, которое не должно превышать 0,01 мм, зажимают и растачивают окончательно отверстие под пакет железа по диаметру Ds на глубину 12, выдерживая биение расточки и торца в пределах до 0,02 мм. Подрезают окончательно дно ротора по диаметру D^ с радиусами закругления и обтачивают внутри расточки ось ротора по диаметру d'r Расточку и обточку производят по 6-му классу чистоты.

Чистовое обтачивание роторов, обеспечивающее соответствующую точность и шероховатость поверхности, может производиться только на вполне исправном станке, без чрезмерных зазоров в подвижных частях суппорта, шпинделя и подшипниках в радиальном и в осевом направлениях. Для :более точного отсчета величины перемещения резца токарные станки, предназначенные для чистовых операций, должны быть оборудованы лимбами больших диаметров, что обеспечивает возможность нанесения на них делений, дающих возможность измерять диаметры обрабатываемой детали с точностью 0,02 мм. Окончательная обработка некоторых поверхностей ротора, как, например, отверстия, торцов, шеек оси, производится на прецизионных токарных станках тонким обтачиванием.

Тонким обтачиванием принято называть чистовую токарную обработку, характеризующуюся высокими скоростями резания при малых глубинах и подачах, что исключает возможные деформации обрабатываемых деталей и узлов станка и обеспечивает высокие точность обработки и класс чистоты.

Тонкое обтачивание производится преимущественно на станках массивной й жесткой конструкции, причем зазоры во всех вращающихся и передвигающихся узлах станка должны быть тщательно отрегулированы и иметь минимальную величину. Передача вращения шпинделю должна осуществляться клиновидным или плоским склеенным, а не сшитым ремнем, что обеспечивает более плавный ход станка. Резцы для тонкого обтачивания изготовляются, как правило, с напаянными пластинами из твердых сплавов марок Т30К4 и Т15К6 для обработки стальных деталей и марок Т15К6 и ВК6 для обработки деталей из силумина. В последнее время широкое распространение нашли алмазные резцы.

Глубина резания при тонком точении берется в пределах^от 0,05 до 0-,3 мм, для чистовых проходов — в пределах от 0,05 до 0,15 мм. Подачи при предварительной обработке берутся от 0,1

до 0,2 мм/об, при окончательной — от 0,02 до 0,08 мм/об. При тонком точении точность обработки характеризуется для диаметров от 10 до 100 мм следующими величинами: допуск на диаметр 0,005— 0,008 мм; овальность и конусность 0,003—0,005 мм.

При несколько увеличенных припусках тонкое точение выполняется за два прохода, причем при первом проходе резца снимается 70—75% общего припуска.

При выполнении окончательных операций тонким точением достигается'точность 1-го - и 2-пГклассов и шероховатость поверхности 7—9-го классов. Режимы обработки для тонкого точения приведены в табл. 8.

|

Таблица 8 Режимы резаиия при тонком точении

|