Технология МАЛОГАБАРИТНЫХ ГИРОМОТОРОВ

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ

Технологический процесс изготовления пакетов роторов и статоров гиромоторов должен быть построен так, чтобы он обеспечивал, начиная с проверки стали и до окончательной сборки гиромоторов, получение в них минимальных потерь от гистерезиса, вихревых токов и создавал более равномерную проводимость. Пакеты должны быть надежно механически скрепленными, должно быть обеспечено плотное прилегание пластин друг к другу; несоблюдение этого вызовет гудение пластин во время перемагничивания, а следовательно, и неприятный шум гиромотора при работе.

Технологический процесс изготовления пакетов железа роторов и статоров гиромоторов состоит из следующих операций: резки полос, штамповки пластин, снятия заусенцев, отжига, изоляции пластин, сборки пакетов, проверки магнитных свойств железа и готовых пакетов.

Электротехническая сталь поставляется на заводы с сертификатами, в которых указывается марка стали и основные электротехнические данные испытаний этой партии стали по ГОСТ 802—58.

Заводы, потребляющие сталь в больших количествах, зная марку стали и основные параметры (индукцию и потери), указанные в сертификате поставщика, иногда запускают сталь в производство без дополнительной ее проверки. Заводы, потребляющие небольшое количество стали и получающие ее распакованными

пачками из разных партий, присланных в разное время и без сертификатов, перед запуском в производство должны проверять сталь по основным магнитным параметрам.

Магнитные характеристики стали определяются на дифференциальном аппарате Эпштейна, согласно рекомендациям ГОСТ. Однако этот метод требует большой затраты времени на подготовку образца к испытаниям и большого расхода материала, так как образец изготовляется из полос, чаще всего не пригодных для дальнейшего использования. Наконец, усреднение результатов измерения является не совсем удобным для проверки в заводских условиях, так как на приготовление одного образца расходуется обычно 3—4 нормальных листа.

В лаборатории электротехнических и магнитных измерений Института электротехники АН УССР разработана схема,[2] позволившая создать установку для испытания целых листов электротехнической стали с непосредственным отсчетом измеряемых характеристик, т. е. без внесения каких-либо поправок. На такой установке могут испытываться образцы электротехнической стали размером 375 X 750 мм, что позволяет определять свойства одного листа нормальных размеров вдоль направления проката и поперек его и в течение нескольких минут производить измерения:

1) общих удельных потерь в стали jp0;

2) максимального значения индукции Вм\

3) максимального значения напряженности магнитного поля Н

4) эффективного значения напряженности магнитного поля Н\

5) угла потерь в стали;

6) на основе измерений, указанных в п. 2, 3, 5, возможно вычисление значений комплексной магнитной проницаемости, комплексного магнитного сопротивления и их активных и реактивных составляющих.

Раскрой листов

Нормальные листы электротехнической стали имеют размеры 750 X 1500 мм. При раскрое листа на отдельные полосы необходимо разрезать их по ширине на 1,4—1,6 мм больше размера готовой пластины. Полосы разрезают на гильотинных или многороликовых ножницах. Точность и производительность гильотинных ножниц значительно ниже, чем многороликовых, на которых лист разрезается за один проход на нужное число полос. На рис. 47 изображена схема многороликовых ножниц. Необходимо все листы разрезать в одном направлении вдоль проката, что уменьшает коробление полос, улучшает условия штамповки, а также обеспечивает определенное расположение пластин в пакетах (это очень важно, так как магнитная проводимость вдоль и поперек проката разная).

Штамповка пластин

|

|

Штамповка пластин осуществляется на эксцентриковых прессах в штампах совмещенного действия, обеспечивающих за один ход ползуна пресса окончательную вырубку пластин высокой точности. Пластины должны иметь высокую точность по шагу пазов, так как даже незначительная величина этой погрешности приводит к уменьшению сечения паза и затрудняет укладку обмотки в пазы. Штамповка должна производиться только острыми штампами, что обеспечивает получение незначительных заусенцев. Величина заусенцев на пластинах зависит также от колебания толщины мате-

|

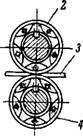

Рис. 47. Схема дисковых ножниц. / — вал; 2 — верхний дисковый нож; 3 — разрезаемый материал; 4 — нижний дисковый нож |

Риала, зазора между пуансоном и матрицей, точности установки штампа и др. Наличие заусенцев на пластинах обычно приводит к уменьшению количества пластин в пакете, увеличению потерь на вихревые токи из-за замыкания пластин заусенцами, а заусенцы, образуемые по контуру пазов, вызывают повреждение пазовой изоляции в процессе укладки обмотки в пазы.

Статорные и роторные штампы совмещенного действия сложны по конструкции и трудоемки в изготовлении. Их преимуществами являются высокая производительность, а также точность размеров штампуемых изделий и строгая концентричность их наружного и внутреннего контуров. При особо тщательном изготовлении штампов можно получать размеры деталей 2-го класса точности. Пуансоны и матрицы штампов совмещенного действия изготовляются из стали Х12 или Х12М; при отсутствии их допускается применение заменителей 5ХВС, ХГ или 9ХВГ. При качественном изготовлении штампов и правильной их эксплуатации они дают 500—800 тыс. вырубок с переточкой после 8—10 тыс. вырубок.

Конструкции штампов для статорных и роторных пластин гиромоторов аналогичны конструкциям штампов для статорных и роторных пластин малогабаритных электродвигателей.

Остановимся на опыте эксплуатации аналогичных штампов, изготовленных из твердых сплавов, позволяющих делать до 100 млн. вырубок при средней производительности на одну заточку в 2 млн.

На заводе Могельнице в Чехословакии. Твердосплавные штампы в сравнении со штампами из легированных сталей, как видно из приведенных цифр, отличаются высокой стойкостью и вырубают пластины почти без заусенцев.

Для изготовления вырубных штампов применяют наиболее вязкие виды твердых сплавов, в состав которых входит 85% карбида вольфрама и 15% кобальта или 80% карбида вольфрама и 20% кобальта. Конструктивно эти штампы мало отличаются от обычных. В твердосплавных штампах высокой стойкостью должны обладать все детали, которые подвергаются износу при эксплуатации. Зазор между пуансоном и матрицей в этих штампах берется несколько большим, чем у стальных; его подбирают в зависимости от твердости штампуемого материала в пределах от 10 до 14% его толщины. Заготовки деталей штампов — пуансоны и матрицы — изготовляются с припусками на обработку. Величина припусков колеблется от 0,3 до 1 мм. Обработку до конечных размеров производят электроэрозионным способом и шлифованием карборундовыми кругами или кругами с алмазной крошкой. На этом заводе изготовлен сложный пятипозиционный штамп для пластин статора и ротора небольшого коллекторного электродвигателя, чертеж которого приведен на рис. 48, а. На рис. 48, б показана штамповка, полученная на этом штампе. Штамп предназначен для работы на обычном прессе, причем на нем следует применять автоматическое пневматическое устройство для подачи штампуемых лент. Подающее устройство устанавливают на штампе. Для захвата материала служат два рычага, снабженных на рабочих концах пальцами, имеющими цилиндрическую поверхность и несколько срезанные края. При поступательном движении материала пальцы западают в специальные отверстия, а при обратном движении надвигаются на ленту. Обратное движение происходит при верхнем ходе ползуна пресса. Рычаги укреплены на валиках, соединенных с поршне-

■ выми штоками воздушных цилиндров. Для подъема подаваемых лент на валике имеется дополнительный рычаг с рабочим концом, направленным к наружной стороне штампа. Перед началом верхнего хода ползуна пресса к концу рычага прижимается планка,

■ закрепленная на верхней стороне штампа, поворачивающая валик таким образом, что пальцы подающих рычагов приподнимаются над штампуемой лентой. Валик с поршневыми штоками соединен

- при помощи поворотного шарнира. После надвигания пальцев на ленту задвижка переключает сжатый воздух для выполнения обратного движения поршня, а вместе с тем и всей подающей системы. Подающее устройство работает надежно при 110 ходах в минуту, чем достигается высокая производительность.

Несмотря на ряд трудностей при изготовлении твердосплавных штампов, примеры стойкости, приведенные выше, указывают на большую экономическую выгоду, получаемую при внедрении их для штамповки статорных и роторных пластин гиромоторов и других электрических машин.

|

Рис. 48. Чертеж пятипозиционного штампа из твердых сплавов Последовательность штамповки и готовые детали (б) |

Снятие заусенцев

|

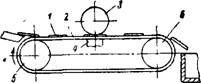

Рис. 49. Схема станка для снятия Заусенцев на пластинах. I — пластина; 2 — бесконечная резиновая лента; 3 — абразивный круг; 4 — упор; 5 — ведущий ролик; 6 — поддерживающий ролик |

После штамповки пластин статорного и роторного железа с них, как правило, снимают заусенцы. Существует несколько способов снятия заусенцев, но самым распространенным из них является снятие на специальных станках абразивными кругами. Наиболее удачной конструкцией из этих станков считается конструкция, схема которой изображена на рис. 49. Станок состоит из укрепленного в шпинделе передвигающегося вертикально при помощи ходового винта абразивного круга 3, опорного стола 4 и бесконечной ленты 2, которая подает пластины 1, уложенные на нее вверх заусенцами, под абразивный круг. В связи с большим количе-

|

Рис. 50. Станок для снятия заусенцев |

Ством образующейся металлической и абразивной пыли станки оборудуются вытяжными устройствами.

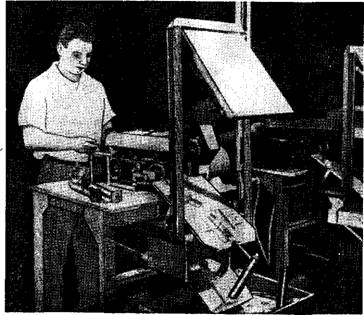

Фирма «Сперри» для снятия заусенцев применяет специальные

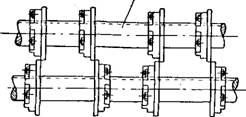

настольные станки (рис. 50). Станок состоит из двух ведущих шпинделей, приводимых от одного электродвигателя. На шпинделях насажены ведущие шкивы. На некотором расстоянии расположены холостые шкивы такого же диаметра. На верхние шкивы надевается бесконечная лента с нанесенным абразивным слоем. На нижние шкивы надевается бесконечный кожаный ремень. При работе шкивы вращаются в разные стороны, двигая ремни в разных направлениях. Так, например, абразивный ремень движется на рабочего, а кожаный нижний — от рабочего. Пластины укладываются на нижнюю ленту; когда они проходят между лентами, с них снимаются заусенцы. Далее пластины движутся по наклонному столу и укладываются на стержни. Рабочий может наблюдать укладку железа на стержни в зеркало, установленное наклонно к столу. Характерно, что пластины, надетые после штамповки на стержни, в таком виде транспортируются на все операции до самой сборки.

Отжиг пластин

При резке полос на ножницах и штамповке, в них по периметру и во всей массе металла возникают внутренние напряжения (упрочнение), ухудшающие магнитные свойства и увеличивающие гисте - резисные потери. Упрочнение с резким ухудшением магнитных свойств и увеличением гистерезисных потерь распространяется по периметру штамповки на расстоянии 0,5—1 мм. Упрочнение и внутренние напряжения в металле обычно снимаются отжигом.

|

Рис. 51. Ящик для отжига Пластин. 1 — пластины в пакетах; 2 — пластины отдельно; 3 — крышка; 4 — асбест; 5 — чугунная стружка |

Отжиг статорных и роторных пластин гиромоторов производят в электрических печах. Роторные пластины отжигаются после лакового покрытия, что обеспечивает отсутствие выгорани-я лакового покрытия при заливке коротко - замкнутой обмотки. Отжиг роторных пластин производится в железных ящиках при температуре 500—550°, в течение 1—1,5 часа с доступом воздуха. Такой отжиг хотя и не обеспечивает полностью восстановления магнитных свойств упрочненного периметра пластин, но происходит при температуре, при которой окончательно выгорают летучие вещества изоляционного лака. Сохранение их приводит к тому, что при заливке короткозамкнутой обмотки летучие вещества, испаряясь, образуют газовые раковины в обмотке, что вызывает брак роторов гиромоторов. На отожженных пластинах пленка должна быть блестящего, ровного черно-коричневого цвета и при перегибе пластины не должна отскакивать. Отжиг статорных пластин, подобранных И связанных пакетами, производится в закрытых железных ящиках

(рис. 51). Пакеты сверху покрывают слоем асбеста, затем посыпают стружкой из серого чугуна. Ящики, замазанные огнеупорной глиной, загружают в печь при температуре 350—400°. Температуру печи повышают до 850° и при этой температуре ящики выдерживают в течение 3 час. Ящики охлаждают вместе с печью до 200°, а затем на воздухе.

Такой отжиг без доступа воздуха обеспечивает получение пластин с хорошими магнитными свойствами и с очень незначительной окалиной.

Изолирование пластин

Статорные пластины после отжига, а роторные до отжига, как было сказано выше, покрывают изоляционным лаком, создающим на пластине хорошую изоляционную поверхностную пленку. Перед лаковым покрытием поверхность пластин должна быть чистой,

|

|

Без масляных пятен и не иметь следов коррозии, к которым лак плохо пристает. Для этой цели пластины после отжига обезжиривают промывкой в бензине или любым другим способом, обеспечивающим соответствующую чистоту.

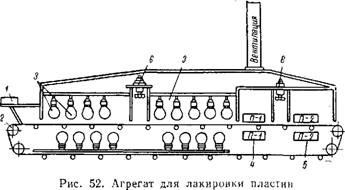

Статорные и роторные пластины покрывают бакелитовым лаком или глифталемасляным лаком № 1154 на специальных агрегатах (рис. 52). Агрегат состоит из лакировального аппарата 1, пластинчатого транспортера 2, двух камер с лампами инфракрасного излучения 3, двух камер с электронагревателями 4 и 5 и двух электровентиляторов 6.

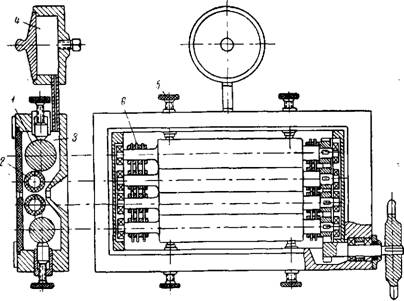

Лакировальный аппарат (рис. 53) имеет четыре валика, приводимых во вращение от электродвигателя через передаточный механизм. Два нижних стальных валика 1 частично погружены в бакелитовый лак и при вращении подают его на верхние, покрытые резиной валики 2. Бакелитовый лак вязкостью 25—30 сек. по воронке НИИЛК № 7 поступает в корпус 3 аппарата самотеком из резервуара 4. Лакируемые пластины опускаются в щель крышки корпуса, проходят между вращающимися, покрытыми резиной валиками и по наклонному лотку попадают на металлический пластинчатый транспортер.

Толщина наносимой пленки регулируется зазором между покрытыми резиной валиками при помощи регулировочных винтов 5 и в среднем колеблется от 0,01 до 0,015 мм.

Транспортировочная лента подает пластины в первую камеру с лампами инфракрасного излучения мощностью 500 вт, которые

|

Рис. 53. Лакировальный аппарат. 1 — стальные валики; 2 — валики, покрытые резиной; 3 — корпус; 4 — резервуар; 5 — регулировочные виьты; 6 — шестерни |

Расположены сверху и снизу ленты. Здесь происходит интенсивное испарение растворителя из лаковой пленки при температуре 100—110°.

Во второй камере инфракрасного облучения продолжается процесс удаления растворителя из пленки, причем режим сушки такой же, как в первой камере. Далее пластины поступают в первую камеру с электронагревателями 4 (рис. 52), где температура достигает 400—450°. Здесь лаковая пленка доходит до стадии В, т. е. теряет способность растворяться в органических растворителях.

Во второй камере с электронагревателями 5 температура равра 650—700°. В этой камере лаковая пленка приобретает качества, соответствующие стадии С, т. е. полной полимеризации. Цвет пленки становится коричневым. Покрытые пластины с транспортера собирают в железные ящики.

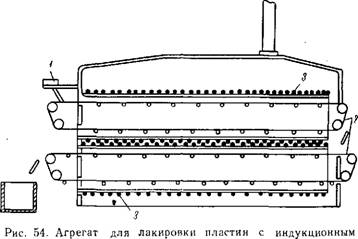

Последнее время широко применяются агрегаты, у которых нагрев и доведение лаковой пленки на пластинах производятся индукционным методом. Схема такого агрегата дана на рис. 54.

Агрегат состоит, как и описанный выше, из лакировального аппарата такой же конструкции и двух пластинчатых транспортеров, движущихся в противоположных направлениях. Верхние пластины транспортеров проходят в металлических, сваренных из листовой стали коробах. Сверху коробы изолированы листовым асбестом, на который непосредственно намотан медный изолирован-

|

Обогревом. / — лакировальный аппарат; 2 — транспортер; 3 — стальные коробы С обмотками |

Ный провод. Нагрев пластин на транспортере происходит за счет того, что проходящий переменный ток по обмотке, расположенной на металлических коробах, создает магнитное поле, изменяющее свою полярность с частотой подводящего напряжения. Частота обычно берется 50 гц. Во время перемагничивания происходят большие потери от вихревых токов и гистерезиса, которые и нагревают всю металлическую систему транспортера, в том числе и пластины, находящиеся на транспортере. Пластины, прошедшие всю длину верхнего транспортера, подаются на такой же нижний и двигаются в обратном направлении, продолжая нагреваться. При прохождении покрытой лаком пластины по верхней и нижней частям транспортера бакелитовый лак сначала теряет летучие растворители, а затем проходит постепенно все стадии до полной полимеризации. Такая установка является более экономичной вследствие того, что тепло, находящееся в коробах, имеет небольшие потери, и того, что нагревательный элемент изготовляется из медного провода и не нагревается выше температуры нагрева наружной поверхности короба. Температура внутри короба достигает не более 250°.

Пластины, покрытые лаковой пленкой на агрегатах, дают коэффициент заполнения 0,93—0,96. Лаковая пленка получается эластичной, негигроскопичной, обладает достаточной механической прочностью, достаточными изоляционными свойствами и защищает пластины от коррозии.

Паротермическое оксидирование пластин

В ряде случаев пластины пакетов статоров и роторов после обмотки подвергаются вакуумной пропитке изоляционными лаками. Изоляционный лак, проникая между пластинами, создает дополнительную изоляцию. Для снижения трудоемкости и экономии изоляционных лаков применяют паротермическое оксидирование пластин.

Паротермическое оксидирование при нагреве пластин из электротехнической стали в контейнере в атмосфере смеси водяного пара с воздухом при температуре 500—550° позволяет получить на поверхности пластины оксидное покрытие, обеспечивающее антикоррозионное и изоляционное предохранение пластин в собранных пакетах при эксплуатации.

Пластины, подвергающиеся паротермическому оксидированию, должны быть чистыми, без заусенцев, химически обезжиренными и не иметь на поверхности окалины и следов коррозии. При наличии окалины и коррозии, превышающей 5% общей площади поверхности пластины, они подвергаются травлению в серной или соляной кислоте с ингибиторами или в фосфорной кислоте с последующей нейтрализацией и сушкой.

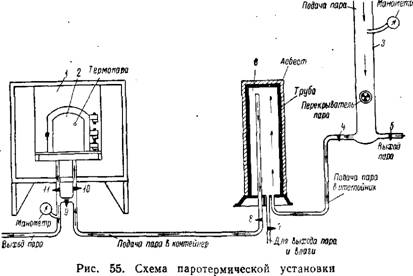

Паротермическое оксидирование пластин производят на специальной установке (рис. 55) следующим образом. Подготовленные пластины собирают в пакетики, связывают стальной проволокой и загружают в специальный контейнер 1, изготовленный из нержавеющей стали и вмонтированный в термическую печь. После загрузки контейнер закрывают плотно крышкой, затягивая последнюю болтами. В отверстие дверцы крышки 2 вставляют термопару и включают нагрев печи и самопишущие приборы. После нагрева печи с контейнером и пластинами до температуры 500—550° пластины выдерживают при этой температуре в течение 1 часа. Пластины из трансформаторной стали Э42 выдерживают при температуре 750 ± 30° в течение 2 час. и затем охлаждают до температуры 550° перед пуском пара в контейнер.

В паропроводе 3 поднимают давление пара до 3—5 атм, закрывают вентиль 4 и продувают пар сначала на выход, открывая для этого вентиль 5. Затем закрывают вентили 8 и 5 и продувают пар через отстойник 6, открыв для этого вентили 7 и 4. Закрыв вентиль 7, продувают пар через паропровод, открыв вентили 8 и 9\ затем закрывают вентиль 9 и открывают вентили 10 и И, тем самым пропуская пар в контейнер и производя оксидирование пластин. Пар в контейнер подается под давлением в 3—5 атм в течение 2,5 часа для динамной стали и 3—3,5 часа—для трансформаторной; необходимо следить за выходом пара из паропровода во избежание перекрытия и конденсации пара. Давление пара на выходе должно быть не менее 0,2—0,3 атм. Температура печи с контейнером должна все время поддерживаться в пределах 500—550°.

По истечении времени, необходимого для оксидирования, закрывают вентили 4, 8, 10 и 11, выключают нагрев печи и дают ей

|

|

Охладиться вместе с контейнером до температуры 200°. Затем вынимают термопару, отключают самопишущие приборы, открывают дверцу печи, крышку контейнера, выгружают из него пакеты и укладывают их в тару, в которой пластины поступают на контроль, а затем на сборку пакетов статоров и роторов. Температура нагрева и охлаждения контролируется по записям самопишущих приборов. Оксидное покрытие должно представлять плотный сплошной слой сизо-синего цвета по всей поверхности пластин. На пластинах не должно быть непокрытых мест, пор и трещин; контроль этих дефектов производится погружением пластин, взятых на выбор, в свежеприготовленный 3%-ный раствор медного купороса на 30 сек. При наличии более трех красных точек меди на 1 см2 поверхности пластины производятся повторные испытания удвоенного количества пластин. Оксидное покрытие должно иметь сопротивление изоляции не менее 5 ом при проверке электродом площадью 7 мм2 в разных пластинах и не должно отслаиваться при изгибе пластины на 90° вокруг оправки диаметром 20 мм.

Если требования к качеству оксидного покрытия при повторных испытаниях пластины не удовлетворяются, пластины этой партии бракуются и возвращаются на повторное паротермическое оксидирование.

Сборка пакетов

Пакеты роторов собирают по количеству пластин из пластин, отожженных после лакировки или оксидирования, связывают проволокой и в таком виде направляют на заливку короткозамкнутой

|

Рис. 56. Сборка пакетов роторов с косыми пазами под заливку |

Обмотки. Перед заливкой пластины набирают в специальные сборники с фиксацией по пазам, опрессовывают по толщине с определенным допуском и вставляют в форму центробежного литья, как описано в гл. 2.

Сборка пакетов роторов с косыми пазами фирмой «Сперри» производится на специальных оправках (рис. 56). Рабочий по калибру подбирает требуемое число пластин на гладкую оправку и продвигает их на себя, перемещая с гладкой на спиральную оправку. Спиральная оправка гладким хвостовиком вставляется плотно в отверстие гладкой оправки, на которой первоначально находятся подготовленные пластины. При передвижении отделенного калибром необходимого количества пластин с гладкой оправки на спиральную пластины получают необходимый скос по заданной спирали, скользя своими пазами по ножам спиральной оправки, толщина которых соответствует толщине прорези пластин. Спираль

ная оправка с набранным таким образом пакетом вынимается из отверстия гладкой оправки; на гидравлическом прессе пакет опрес - совывается до необходимого размера. Затем спиральная оправка выталкивается из пакета железа и в его отверстие запрессовывается цилиндрическая оправка, на которой и происходит заливка пакета. После предварительной механической обработки короткозамкнутой обмотки оправка из пакета удаляется.

Статорные пластины после изолирования лаком или оксидирования подбирают в пакеты по счету или весу и связывают проволокой. Пакеты статоров гиромоторов обычно собирают на специальной втулке, которая крепится в крышке или напрессовывается на втулку крышки, как показано в гл. 1. При сборке пакета статорная втулка устанавливается в приспособление, смазывается бакелитовым лаком, на нее надевается крайняя торцовая пластина и затем напрессовывается весь пакет с верхней торцовой пластиной. Торцовые пластины берут толщиной от 0,8 до 1 мм в зависимости от диаметра и толщины пакета. Пакет, напрессованный на втулку, обжимают на гидравлическом прессе, с необходимым давлением до требуемого размера; не снимая давления, втулку развальцовывают, чем и скрепляется пакет.