Технология МАЛОГАБАРИТНЫХ ГИРОМОТОРОВ

Шарикоподшипники главных опор гироскопа

В современных малогабаритных гиромоторах применяют высокоскоростные прецизионные шарикоподшипники, одновременно воспринимающие осевую и радиальную нагрузки и имеющие минимальные зазоры. Шарикоподшипники в гиромоторах работают в тяжелом режиме со скоростями, достигающими 60 ООО об/мин. Они должны безотказно работать при резких изменениях температуры, толчках, вибрации и допускать кратковременную, продолжительностью до 3 мин., 12-кратную перегрузку.

Таким высоким требованиям отвечают специальные высокоскоростные радиально-упорные шарикоподшипники.

В малогабаритных гиромоторах применяются два типа шарикоподшипников: радиальные однорядные неразборные с металлическим сепаратором и радиально-упорные разборные с текстолитовым и нейлоновым сепаратором.

Шарикоподшипники радиальные однорядные (рис. 8), наряду с восприятием радиальной нагрузки, способны воспринимать и осевые нагрузки, действующие в обе стороны вдоль оси ротора (величина осевой нагрузки не должна превышать 70% от допусти - мой радиальной нагрузки при заданной расчетной долговечности). Наличие способности воспринимать осевые нагрузки в обе стороны дает возможность фиксировать ротор в корпусе с минимальным осевым зазором.

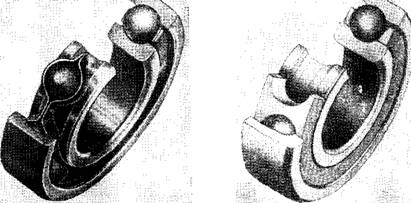

На рис. 9 изображен в собранном виде, а на рис. 10 в разобранном виде радиально-упорный (магнетный) шарикоподшипник, предназначенный для восприятия комбинированных нагрузок, действующих в радиальном и осевом направлениях. Для обеспечения фиксации ротора в обоих направлениях шарикоподшипники этого типа необходимо устанавливать попарно, что позволяет осуществить предварительный натяг.

Шарикоподшипники состоят из наружного и внутренних колец, текстолитового или нейлонового сепаратора и шариков. Если в ра - Диально-однорядных шарикоподшипниках осевой зазор постоянен, то в радиально-упорных он может регулироваться смещением одного из колец в осевом направлении. Магнетные шарикоподшипники можно перед окончательной сборкой гиромоторов разобрать, промыть, не нарушая места расположения колец на оси ротора,

что является их преимуществом перед радиальными йеразъем - ными.

Шарикоподшипники, применяемые в гиромоторах, изготовляются и поставляются по специальным техническим условиям, чертежам и ГОСТ 520—55, включая и п. 36 (за исключением пункта е), по классу точности С, с необходимыми дополнениями и изменениями.

Шарикоподшипники должны отвечать следующим основным требованиям:

|

Рис. 8. Радиально-однорядный шарикоподшипник |

|

Рис. 9. Радиально-упорный разъемный шарикоподшипник |

— обладать минимальным моментом трения;

— быть размагниченными;

— отвечать особо оговоренным срокам износоустойчивости;

— обладать антикоррозионной стойкостью;

■— отвечать специальным допускам и точности геометрических размеров, указанных в чертежах и технических условиях.

Допуски размеров не должны превышать величин, указанных в табл. 2.

Качество металла колец и шариков по неметаллическим включениям должно обеспечиваться специальным отбором из хромистой подшипниковой стали по ГОСТ 801—58; должно быть по оксидам не более двух баллов и сульфидам не более одного балла.

На долговечность в значительной степени влияет шероховатость поверхностей качения деталей узла шарикоподшипника. Наиболее ответственную работу выполняет поверхностный слой, толщиной в несколько десятков микрон беговых дорожек колец и шариков. Практикой установлено, что чем больше величина неровностей на беговых дорожках, тем больше износ во время работы, а следовательно, тем меньше срок работы шарикоподшипника. Поэтому к шероховатости рабочих и монтажных поверхностей шарикоподшипников предъявляются высокие требования. Шероховатость рабочих и монтажных поверхностей деталей шарикоподшипников должна соответствовать следующим классам ГОСТ 2789—59:

А) рабочих поверхностей колец— 12-й класс;

Б) рабочих поверхностей шариков — 12-й класс;

В) внутренних поверхностей внутренних колец — 9-й класс;

Г) наружных поверхностей наружных колец — 9-й класс;

Д) торцов колец — 8-й класс.

|

|

|

Рис. 10. Разобранные радиально - упорные шарикоподшипники 6005 и С-23 |

На рабочих поверхностях колец и шариков, контролируемых до сборки, допускаются точки и риски, не превышающие указанных на специальных фотоэталонах, находящихся на заводе-

Изготовителе. Шероховатость поверхности шариков обычно проверяют на микроинтерферометре Линника (МИИ-4). Микроинтер-

|

Таблица 2 Допуски на точность шарикоподшипников

|

Ферометром можно измерять шероховатости с точностью до 0,25 Ширины интерференционной полосы, т. е. обычно до 0,06 мк.

Для улучшения качества и уменьшения шероховатости4беговых дорожек колец и шариков начинают применять совершенный метод полирования — гидрополирование, заключающееся в омывании полируемых поверхностей струей рабочей жидкости, смешанной с абразивом и подаваемой под давлением 2—3 атм. При гидрополировании риски, раковины и другие дефекты на поверхностях не заглаживаются, как при механическом полировании, и выявляются дефекты металла.

Наиболее слабым звеном в высокоскоростных шарикоподшипниках является сепаратор, подвергаемый во время вращения переменным напряжениям от нагрузок и центробежных сил, которые вызывают растяжения в материале сепаратора. В результате трения скольжения шариков о сепаратор возникает износ гнезд; при этом вследствие большого цикла переменных нагрузок часто разрываются перемычки между гнездами сепаратора.

Если до последнего времени наилучшим сепаратором в высокоскоростных шарикоподшипниках считался сепаратор из текстолита на шифонной основе, удовлетворительно работающий до 30 ООО об/мин, при 60 ООО об/мин он не обеспечивает необходимой долговечности. В шарикоподшипниках, предназначенных для работы с такими скоростями, применяют нейлоновые сепараторы, обладающие низким коэффициентом трения и высокой износостойкостью.

Из изложенного следует, что точность, стабильность и долговечность показаний гироскопов зависят от точности, долговечности и стабильности работы их гиромоторов, качество которых в свою очередь зависит от:

— качества изготовления деталей й" узлов' гиромоторов и их материала;

— качества исходного материала и качества изготовления шарикоподшипников;

— точности статической и динамической балансировки роторов;

— качества монтажа шарикоподшипников в опорах, точности сборки и проверки гиромоторов;

— качества и дозировки смазки шарикоподшипников.

Из перечисленных основных факторов, влияющих на качество гиромоторов, следует, что точность, стабильность их работы и долговечность зависят от правильности решения технологических вопросов.

Ниже дается описание технологических процессов изготовления основных деталей и узлов, их контроля, балансировки роторов, сборки и испытания малогабаритных гиромоторов, обеспечивающих точность, стабильность показаний и необходимую долговечность гироскопических приборов разного назначения.