Технология МАЛОГАБАРИТНЫХ ГИРОМОТОРОВ

РЕГУЛИРОВКА ОСЕВОГО ЗАЗОРА

Ответственным этапом, завершающим монтаж шарикоподшипниковых узлов гиромотора, является регулировка осевого зазора шарикоподшипников.

|

З |

От правильной величины осевого зазора шарикоподшипников зависит не только их долговечность, но и точность показаний при» боров, в которых устанавливаются гиромоторы. Из теории работы гироскопа известно, что момент трения в шарикоподшипниках главных опор гиромотора Влияет только на мощность, затрачиваемую на вращение ротора, в то время как трение в шарикоподшип-

пиках подвеса приводит к возникновению прецессионного движения, снижающего точность прибора. Зазор в шарикоподшипниках подвеса допустим, но в шарикоподшипниках гиромотора его необходимо сводить к возможному минимуму. Для обеспечения ТОЧНОСТИ гироскопических приборов необходимо иметь в шарикоподшипниках подвеса возможно меньшее трение, а в шарикоподшипниках гиромотора должен отсутствовать осевой зазор. Таким образом, при сборке гиромоторов с радиально-упорными шарикоподшипниками осевого зазора — перемещения наружного кольца шарикоподшипника из одного положения в другое—в осевом направлении быть не должно, а должен иметься натяг.

При установлении величины осевого натяга следует учитывать изменение линейных размеров оси ротора и корпуса с крышкой в результате изменения температуры. Величина натяга должна быть в пределах, обеспечивающих нормальную работу и долговечность шарикоподшипника при разных температурах. В то же время при изменении температуры в главных опорах гироскопа не должны появляться осевые зазоры.

Регулировка натяга в гиромоторах с радиально-упорными шарикоподшипниками производится перемещением наружных колец в гнездах корпуса и крышек. Осевой зазор в гиромоторах с выступающими концами осей ротора и неразъемными шарикоподшипниками измеряют в специальном приспособлении (рис.124). Регулировку производят регулировочными шайбами или гайкой.

В гиромоторах закрытой конструкции, в которых выступающих открытых концов осей нет, проверить величину осевого зазора шарикоподшипников трудно. Иногда при проверке осевого зазора ограничиваются проверкой легкости хода ротора в шарикоподшипниках, для чего раскручивают ротор и по характеру его вращения и остановки определяют зазор. При сильно затянутых шарикоподшипниках ротор вращается непродолжительно и останавливается сразу. При большом зазоре ротор вращается легко продолжительное время и останавливается постепенно. При наличии небольшого натяга ротор вращается ровно, издавая равномерный шум, вращение шарикоподшипников хорошего качества продолжается несколько минут и останов происходит со сравнительно быстрым падением скорости.

Распространенным способом определения осевого зазора является определение натяга по звуку простукиванием корпуса собранного гиромотора.

|

Рис. 124. Приспособление для проверки осевого зазора. / — корпус; 2 — индикатор |

Определение натяга по звуку довольно просто, не требует

каких-либо приспособлений, и при достаточном опыте можно легко установить наличие или отсутствие натяга, но точно определить величину натяга не представляется возможным. При этом способе, после сборки гиромотора и затягивания подшипниковых гаек, по дну корпуса слегка ударяют суставом изогнутого указательного пальца. При наличии в шарикоподшипниках зазора корпус издает дребезжащий, быстро глохнущий звук. При наличии осевого натяга корпус издает чистый звук, который глохнет постепенно. Чем больше натяг, тем звук корпуса становится чище и продолжительнее. На чистоту звука, издаваемого корпусом, влияет ряд трудно учитываемых причин. Поэтому после установления этим способом, по опыту сборщика, осевого натяга его необходимо проконтролировать. Для этого проверяют надежность гиромотора при отрицательной температуре. Методика проверки гиромоторов при отрицательной температуре приведена в гл. 7. Натяг в этом случае проверяется по времени разгона и величине установившихся токов. Такая проверка не дает возможности точно установить величину натяга, но гарантирует от перетяжки шарикоподшипников. При перетяжке токи будут выше допустимых.

Наличие осевого зазора и перетяжки шарикоподшипников можно определить по скорости вращения ротора, времени выбега и температуре перегрева. Так, при больших величинах фазовых токов и повышенной температуре нагрева, малом числе оборотов ротора и малом времени выбега можно сказать, если нет других причин, что в этом гиромоторе шарикоподшипники затянуты свыше допустимой величины.

Для определения точной величины осевого натяга в закрытых конструкциях гиромоторов было разработано несколько основанных на разных принципах действия конструкций приспособлений. Из них более удачным является приспособление, основанное на деформации крышки, созданной при заранее установленных нагрузках, определяющих необходимый натяг шарикоподшипников.

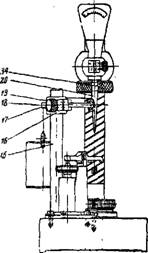

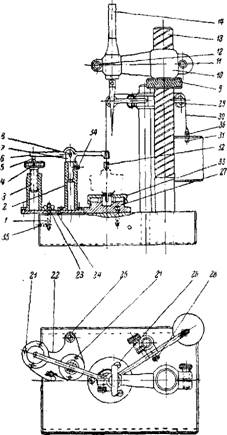

На рис. 125 изображено одно из приспособлений, в котором производятся установка и регулировка осевого натяга шарикоподшипников в гиромоторах закрытых конструкций. Установка и регулировка осевого натяга состоят из трех приемов: определения жесткости крышки гиромотора и самого приспособления; допрес - совки наружных колец шарикоподшипников до постоянных упоров торцов подшипниковых крышек и устранения скрытых зазоров; регулирования и установления необходимого осевого натяга шарикоподшипников.

|

|

При установлении необходимого натяга вначале определяют жесткость крышки и самого приспособления, для чего в тщательно протертый цанговый зажим приспособления вставляют выступающей частью корпуса с подшипниковой гайкой гиромотор. Затем поворотом гайки приспособления гиромотор, без деформации хвостовой части корпуса, плотно закрепляется в приспособлении в вертикальном положении, как показано на рисунке. На резьбовой хвостовик подшипниковой крышки навертывают втулку со специальной гайкой и тросиком; тросик надевают на ролик приспособления. Устанавливают ножку миниметра с ценой деления в 1 мк и заранее известным измерительным усилием на крышку в точку,

|

Рис. 125. Приспособление для установки осевого натяга в гиромоторах. 1 — плита; 2, 3 и 15 — стойки; 4 — подставка; 5, 18, 34, 35 — штифты; 6 — рычаг; 7 — головка; 8 — заклепка; 9, 32 и 33 — гайки; 10 — кронштейн; 11, 12, 21, 26, 28 — винты; 13 — колонка; 14 — миниметр; 16 — хомутик; 17 — валик; 19 — ролик; 20 — иожка; 22 — плитка; 23 — винт специальный; 24 — барашек; 25 — шайба; 27 — цанга; 29 — шарикоподшипник; 30 — тросик; 31 — груз; 36 — ушко |

На радиусе приблизительно 15 мм, посредине между любыми выводными лепестками. Эту точку отмечают, закрашивая ее красной или белой эмалью. При последующих измерениях и регулировках осевого натяга ножка миниметра должна устанавливаться в закрашенную точку. На противоположный конец тросика, на крючок, подвешивают подобранный для каждого типа гиромотора специальный груз (с учетом измерительного давления миниметра) и фиксируют показания миниметра без груза и с грузом. По разности показаний миниметра, без груза и с грузом, определяют деформацию (жесткость) приспособления и крышки со всеми резьбовыми соединениями данного гиромотора. Далее устраняют скрытые зазоры в подшипниковых узлах, которые из-за плотных посадок и перекосов наружных колец шарикоподшипников в гнездах корпусов и крышек при сборке могут быть не обнаружены. При работе гиромотора, вследствие нагрева, эти скрытые зазоры вызовут увеличение осевого зазора в главных опорах гиромотора. Для устранения зазоров специальным ключом завертывают подшипниковую гайку, без контргайки, до упора, после чего ее повертывают еще на такой дополнительный угол, при котором крышка от появившегося дополнительного усилия получит прогиб по показанию миниметра в 10—15 мк. При таком дополнительном усилии полностью выбираются скрытые зазоры шарикоподшипников и досылается наружное кольцо шарикоподшипника к торцу подшипниковой крышки, завернутой в корпус. После этого вывертывают гайку, делая 0,5— 1 оборота, и нажимают на крышку с усилием, вызывающим перемещение крышки вниз на величину 8—10 мк (по показанию миниметра) для устранения возможного скрытого зазора от плотной посадки и перекосов наружного кольца шарикоподшипника, установленного в гнезде крышки. На крышку нажимают с помощью укрепленного на стойке приспособления рычага, имеющего с одной стороны V-образную форму и упирающегося в верхнюю часть крышки; другой стороной рычаг упирается шпилькой в выступ головки специального винта, ввернутого во втулку приспособления. При вывинчивании из втулки винта последний нажимает на шпильку рычага, а рычаг, в свою очередь, второй своей стороной нажимает на крышку. Таким образом, поворотом винта можно вызвать любую требуемую деформацию крышки гиромотора. Допускается на-крышку нажимать и пальцами руки с усилием, вызывающим деформацию крышки в 8—10 мк.

После устранения зазоров и полной уверенности в том. что наружные кольца шарикоподшипников плотно соприкасаются с торцами подшипниковых крышек, устанавливают необходимый для данного типа гиромотора осевой натяг шарикоподшипников. При установлении осевого натяга в гиромоторе на резьбовой хвостовик подшипниковой крышки,' как и при определении жесткости крышки и приспособления, навертывают втулку со специальной гайкой и тросиком. Тросик набрасывают на блоки приспособления; на второй конец тросика на крюк надевают груз, необходимый для данного гиромотора. При подсчете величины груза следует учитывать измерительное давление пружины миниметра, которое в среднем равно 300 Г. Ножку миниметра устанавливают в окрашенную при определении жесткости крышки точку на крышке и фиксируют изменение показаний миниметра в микронах до и после подвешивания груза. Величина деформации крышки в микронах будет равна разности зафиксированных показаний миниметра и показаний, полученных при определении жесткости приспособления и крышки. Крышка и будет нажимать на наружное кольцо шарикоподшипника, создавая в осевом направлении натяг шарикоподшипников, равный величине подвешиваемого груза.

За показание миниметра под действием груза берется его максимальное показание при плавном опускании груза. Для проверки правильности отсчета рукой нажимают дополнительно на крышку и отмечают изменение показания миниметра при снятии этой дополнительной нагрузки. Если разность показаний миниметра до приложения дополнительной нагрузки и после ее снятия окажется больше, чем на 0,5 мк, приемы для установления величины натяга необходимо повторить.

Если разность показаний укладывается в 0,5 мк, груз снимают с крюка и свинчивают втулку с тросиком с хвостовика подшипниковой гайки, навинчивая на нее контргайку. Подшипниковая гайка должна быть закреплена в крышке гиромотора контргайкой таким образом, чтобы окончательно установленная величина натяга (в микронах) не отличалась от требуемой более чем на + 0,5 мк. После затяжки контргайки, не вынимая гиромотор из цанги и не отводя ножку миниметра с крышки, несколько раз нажимают на крышку рукой. Показания миниметра до приложения и после снятия усилия не должны отличаться больше чем на + 0,5 мк. В противном случае затяжку для получения осевого натяга необходимо произвести снова.

Так как при изменении температуры линейные размеры корпуса и крышки изменяются, то установление осевого натяга должно производиться при нормальной температуре, равной 20°, или температуре, оговоренной техническими условиями на данный тип гиромотора. Гиромоторы перед установлением в них осевого натяга должны выдерживаться в данном помещении не менее одного часа. Температура, при которой устанавливался осевой натяг, и величина натяга записываются в карту испытаний.

После проверки правильности установления осевого натяга и его стабильности ножку миниметра отводят в сторону, отвертывают гайку цангового зажима приспособления, снимают гиромотор и укладывают его в специальную тару с крышкой.

В некоторых конструкциях гиромотора осевой натяг осуществляется специальной пружиной, упирающейся одной стороной в буртик специальной втулки, а второй — в подшипниковую гайку, ввернутую в корпус гиромотора. Втулка может свободно перемещаться в подшипниковом гнезде и поджимается буртиком с усилием, создаваемым пружиной, к торцу наружного кольца шарикоподшипника, которое, в свою очередь, под действием этого усилия перемещается в подшипниковом гнезде корпуса, перемещая ротор в сторону крышки. Таким образом, спиральная пружина при работе гиромотора устраняет зазоры и создает осевой натяг необходимой величины. Для придания пружинам стабильности их, кроме термической обработки, подвергают заневоливанию, заключающемуся в том, что пружину сжимают до соприкосновения витков и в таком виде выдерживают в течение 24 час.

Выбирая величину осевого натяга шарикоподшипников, необходимо учитывать изменение размеров деталей и узлов гиромотора в собранном виде, при работе, от нагрева, а также работоспособность шарикоподшипников при принятом осевом натяге. Осевой зазор в главных опорах гироскопа недопустим.