Технология МАЛОГАБАРИТНЫХ ГИРОМОТОРОВ

ПРОПИТКА СТАТОРНЫХ ОБМОТОК

Как было описано выше, в гиромоторах для изолирования ста - торных обмоток от корпуса применяются в основном, изоляционные материалы класса А, в некоторых случаях — фторпласт-4, близкий по своим качествам к материалам класса Б. Изоляция класса А пориста и гигроскопична. Волокнистые изоляционные материалы обладают недостаточно высокой нагревостойкостью и низкой теплопроводностью. Между отдельными витками и секциями обмотки всегда имеются воздушные пустоты и прослойки. Для устранения этих недостатков обмотки статоров после намотки пропитывают изоляционными лаками. Основное назначение пропитки обмоток — создать электрически прочную изоляцию между витками и от корпуса, соответствующую диэлектрическим свойствам лака, которым производят пропитку. Пропиткой обмоток волокнистых изоляционных материалов, помимо того, преследуется:

1) увеличение механической прочности обмотки, так как после пропитки высушенный лак скрепляет между собой витки, образуя монолитную массу;

2) повышение влагостойкости, так как пропиточный лак заполняет поры и зазоры в обмотке и изоляции, препятствуя проникновению в них влаги;

3) улучшение теплопроводности обмотки вследствие того, что воздух в порах изоляции и между проводами заполняется лаковым слоем, являющимся хорошим проводником тепла;

4) повышение нагревостойкости изоляции, поскольку лаки замедляют окислительные процессы в ней.

Сущность пропитки заключается в предварительном удалении следов влаги и воздуха из пор изоляционных материалов и воздушных промежутков между проводами и изоляцией и заполнение их изоляционным лаком. При этом должно быть обеспечено хорошее проникновение пропиточного лака в поры изоляции, зазоры и пустоты между обмотками. Вследствие этого пропиточные лаки должны отвечать следующим основным требованиям:

Обладать высокими диэлектрическими свойствами как при нормальных, так и при повышенных температуре и влажности;

Быстро проникать при пропитке обмоток во все макроскопические и микроскопические поры, т. е. обладать хорошей пропитывающей способностью;

По возможности полностью заполнять все открытые макроскопические и микроскопические поры и капилляры;

Возможно быстрее отвердевать после заполнения пор и капилляров;

Не размягчаться при рабочих температурах после отвердевания;

Быть эластичными;

Иметь хорошую теплопроводность;

Не оказывать вредного влияния на медь, железо, электроизоляционные материалы и эмалевую изоляцию обмотки;

Обладать хорошей адгезийной способностью и хорошо связывать между собой витки и отдельные слои обмотки; иметь высокую влагостойкость.

Выше указанными свойствами обладают многие пропиточные лаки печной сушки (табл. 10). Выбор лака зависит от условий эксплуатации обмоток и типа изоляции проводов.

Должны быть взяты такие пропиточные лаки, у которых растворители и основа не воздействовали бы на изоляционные эмали провода. Обмотки из провода марок ПЭЛ, ПЭТ и ПЭВ пропитываются асфальто-масляным лаком № 447 или лаком 321. Обмотки из провода марки ПЭВ могут пропитываться крезольно-масляным лаком № 9-627. Обмотки, соприкасающиеся с минеральным маслом, пропитываются глифталево-масляным лаком ГФ-95. Для пропитки статорных обмоток в гиромоторах с эмалевой изоляцией ПЭЛ и с винифлексовой ПЭВ применяется лак № 321, представляющий собой колоидный раствор глифталевой или пентафталевой смолы, модифицированный тунговым маслом, или смесь глицеринов, канифоли, тунгового масла, подвергнутых полимеризации в летучих органических растворителях с прибавлением сиккатива. Оттенок лака обычно не нормируется, цвет должен быть желтым. Вязкость лака по воронке НИИЛКа (сопло 7) при температуре 18—20° должна быть не менее 10 сек. Продолжительность высыхания лака,

|

Таблица 10 Сравнительные показатели жидких пропиточных и покрывных диэлектриков

|

Нанесенного на конденсаторную бумагу, при температуре 100— 110° не более 2 час. Не летучих веществ в лаке должно быть не менее 40%. Пробивное напряжение пленки лака, толщиной 0,04— 0,06 мм, на медной пластине после сушки при температуре 100— 110° в течение 6 часов: а) при температуре 18—20° — не менее 55 кв/мм\ б) при температуре 18—20° и после пребывания в дистиллированной воде в течение 24 часов — не менее 15 кв/мм.

Для покрытия обмоток после пропитки применяются покрывные лаки:

А) после пропитки лаком 447 применяют асфальто-масляный лак № 460, дающий прочную защитную пленку на поверхности пропитанной изоляции, стойкую к действию влаги;

Б) после пропитки лаком 321 обмотка покрывается тем же лаком в один или два слоя;

В) после пропитки лаком ГФ-95 применяется нитроглифталевая эмаль № 1201 воздушной сушки. Эмаль используется для покрытия металлических поверхностей, которые должны быть изолированы и защищены от коррозии.

Статоры, имеющие обмотку с нагревостойкой изоляцией, предназначенные для работы при высоких температурах, пропитываются лаками с повышенной теплостойкостью. К числу таких лаков относятся кремнийорганические^ разработанные под руководством К - А. Андрианова. Кремнийорганические лаки отличаются большой нагревостойкостью. Они выдерживают температуру 200° в течение длительного периода и кратковременно — до 230—250°; при этом сохраняются их высокие механические и диэлектрические свойства. Эти лаки влагостойки. Наиболее широкое применение нашли кремнийорганические лаки ЭФ-3 и К-4с, а также эмали ПКЭ-14 и ПКЭ-15.

Технологический процесс пропитки обмоток статоров гиромоторов лаком 321 состоит из следующих этапов.

Предварительная сушка

Статоры, после проверки электрических параметров обмотки, очищают от пыли и других загрязнений обдувкой сжатым воздухом или кисточкой. Выводные концы смазывают касторовым маслом, и статоры устанавливают на приспособлениях в сушильные шкафы. Сушка производится конвекционным способом в сушильных шкафах с тепловой изоляцией наружных поверхностей при помощи электрического обогрева, для чего в шкафу имеются нагреватели. Для ускорения процесса сушки применяется принудительная циркуляция воздуха с автоматической регулировкой температуры в пределах 105—110°.

В последнее время для сушки обмоток до и после пропитки широкое распространение получили шкафы с индукционным обогревом. Сушка в таких шкафах происходит, помимо конвекции нагретого воздуха, исходящего от нагретых стенок шкафа, теплом,

возникающим внутри самих деталей под воздействием вихревых и гистерезисных токов, вызываемых переменным электрическим полем. Такие шкафы являются безопасными в противопожарном отношении, имеют по всему объему равномерную температуру, сравнительно долговечны и потребляют значительно меньше энергии, чем шкафы, имеющие обогревающие элементы сопротивления.

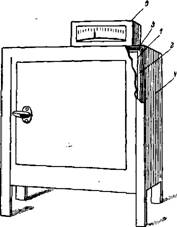

На рис. 74 изображен индукционный шкаф, состоящий из сварного корпуса /, по наружной поверхности изолированного листовым асбестом 2 с намотанной на него специальной обмоткой из изолированного медного провода 3. С наружной стороны шкаф обшит теплоизоляционным материалом; для этой цели обычно применяют плиты 4, прикрепленные к приваренным к корпусу угольникам. Внутри корпуса устанавливаются решетки, на которые укладываются статоры или другие детали, подлежащие сушке. Шкаф плотно закрывается дверцами. Обмотка шкафа питается непосредственно от промышленной сети переменного тока.

Предварительная сушка обмоток статоров происходит в течение 2—2,5 час., при температуре 105—110°.

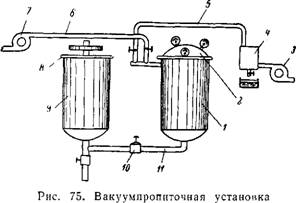

Высушенные в шкафу обмотки статоров, без охлаждения загружают в подогретый до температуры 70—80е автоклав вакуумпропиточной установки (рис. 75) для дополнительной сушки под вакуумом, при которой происходит полное и интенсивное удаление влаги. При этом из пор удаляется не только влага, но и воздух.

|

Рис. 74. Индукционный сушильный шкаф. 1 — внутренний стальной корпус; 2 — изоляционная прокладка; 3 — обмотка; 4 — наружная обшивка; 5 — терморегулятор |

Вакуумпропиточная установка состоит из автоклава 1 и подготовительного котла 9, служащего смесителем. Автоклав закрывается герметически крышкой 2, а смеситель — крышкой 8, закрепленными откидными болтами. Автоклав соединен трубопроводом 11 с подготовительным котлом и трубопроводом 6 с компрессором 7, вакуумнасосом 3, трубопроводом 5 и конденсационной установкой 4, по стенкам которой протекает холодная вода, конденсирующая влагу, испарившуюся в камере при сушке изделий. Трубопровод 11 имеет кран 10, служащий для подачи лака в автоклав при пропитке и обратно в смеситель после пропитки. Вакуумнасосом откачивают испаряющуюся влагу и воздух при сушке деталей в автоклаве,"а компрессором создают давление на лак в автоклаве при про - питке'изделий, обеспечивая проникновение лака в освободившиеся

при сушке поры. Таким образом, пропиточный котел автоклава является печью для вакуумной сушки обмоток перед пропиткой и котлом для производства пропитки под давлением. Смесительный котел служит резервуаром, в котором лак разбавляется растворителями до необходимой вязкости, подогревается и размешивается мешалкой, расположенной в крышке.

Котлы обогреваются электрическими нагревателями, погруженными в масло, омывающее наружную поверхность котлов. Пропиточный и смесительный котлы оборудованы контрольно-измерительными приборами: манометром, вакуумметром, термопарами и др.

|

|

Вакуумная сушка обмоток статоров в автоклаве производится при температуре 60—70° в течение 1—1,5 час., при вакууме не менее 720 мм рт. ст. Такая дополнительная вакуумная сушка обмоток способствует почти полному удалению из макро - и микро - пор изоляции и пустот между проводниками воздуха и влаги.

Вакуумная пропитка лаком После вакуумной сушки, за полчаса до впуска лака, обогрев автоклава выключается и тем самым понижается температура обмоток. В смесителе лак подогревают до температуры 50—60° при постоянном перемешивании лака мешалкой. Не снижая вакуума, открывают кран трубопровода и перегоняют лак под атмосферным давлением из смесителя в автоклав. Уровень лака должен быть выше уровня загруженных изделий приблизительно на 50 мм-, после этого кран закрывают. Перед впуском лйка в автоклав выключают вакуумнасос и перекрывают кран воздухопровода.

При прекращении впуска лака в автоклав в течение 5—10 мин. сохраняют оставшееся в нем разрежение при температуре 60—70°, затем повышают давление до атмосферного и выдерживают изделия при этом давлении и той же температуре в течение 5—10 мин. Включают компрессор, открывают кран воздухопровода, подни - - мают давление в автоклаве до 3—4 атм и сохраняют его в течение 15—30 мин. Температура лака должна быть не ниже 60—70°, При таком давлении лак входит' во все поры и пустоты изоляции и обмотки статора. По истечении 15—30 мин. выдержки давление в автоклаве снижают до атмосферного, открывают кран лакопро - вода и перегоняют лак из автоклава в смеситель. После того, как весь лак перейдет в смеситель, что наблюдают через стекла в крышке автоклава, крышку не открывают в течение 30 мин., но кран лако - провода держат открытым с тем, чтобы оставшийся лак стек со статоров; только после этого кран закрывают.

Затем включают вакуумнасос, открывают кран воздухопровода и откачивают из автоклава воздух с парами, доводя разрежение в автоклаве до величины, не меньшей 720 мм рт. ст.; при этом давлении и температуре 70—80° производят вакуумную сушку пропитанных обмоток статоров в течение 2—3 час. После вакуумной'сушки открывают крышку автоклава, выгружают из него статоры и салфеткой, смоченной в уайт-спирите или бензине, протирают металлические части и выводные концы обмотки статоров для удаления лака.

Статоры устанавливают в приспособление и сушат их при температуре 17—25° в течение 2 час. на воздухе. Смазывают выводные концы обмотки касторовым маслом и статоры устанавливают на приспособлениях в сушильном шкафу, где и сушат их при температуре 105—115° в течение 30—45 час. С поверхности железа удаляют потеки и, не давая статорам остыть, загружают их снова в автоклав. Закрывают крышку автоклава и вторично повторяют цикл пропитки и сушки статоров. Качество сушки проверяют, измеряя сопротивление изоляции обмотки по отношению к корпусу. Проверку производят 500-вольтовым мегером при температуре 90—100° у всех статоров, вынимая их из шкафа. Сопротивление изоляции должно быть не менее 100 мегом. При сопротивлении изоляции ниже 100 мегом сушку обмоток статоров необходимо продолжить при тех же режимах до получения необходимой величины сопротивления изоляции.

Для проверки высыхания лака в глубине обмотки применяют метод разбрызгивания, для чего статор устанавливают отверстием втулки на валик приспособления, закрепляют его и накрывают колпаком. Затем включают электродвигатель и вращают статор в течение 1—3 мин. при 3000—3500 об/мин. Если лак недостаточно высох, то во время вращения статора лак будет вылетать из обмотки и разбрызгиваться, покрывая внутреннюю поверхность колпака.

Лобовые части обмотки после пропитки и сушки должны быть все покрыты лаковой, блестящей, коричневого цвета, твердой, создающей монолит, пленкой. Если имеются отдельные отстающие витки или полностью отстающие секции, то в этих случаях необходимо производить дополнительную лакировку тем же лаком способом окунания или кисточкой с последующей сушкой в сушильном шкафу.

Окончательно пропитанные и высушенные обмотки статоров проверяют на обрыв, омическое сопротивление и отсутствие коротко

замкнутых витков на специальной установке, изображенной на рис. 65. У пропиточного лака 321 перед пропиткой проверяются в смесителе вязкость и удельный вес. Удельный вес должен быть 0,87—0,88 и вязкость по ВН-7 от 6 до 10 сек. Если величины не соблюдены, то лак при температуре 16—20° разбавляется растворителем в смеси 60% уайт-спирита и 40% скипидара.

Описанный двукратный процесс пропитки обмоток статоров дает удовлетворительные результаты. В некоторых случаях, для особо ответственных обмоток, применяют трехкратную пропитку. Хорошие показатели дает пропитка при тренировочном режиме, заключающемся в том, что в процессе пропитки в автоклаве попеременно создаются и снимаются вакуум и избыточное давление.

|

Рис. 76. Опрессоваиный ротор коллекторного электродвигателя |

После пропитки обмоток статоров кремнийорганическими лаками, если это позволяет пазовая изоляция и изоляция самого провода, статоры сушат при температуре от 180 до 200°.