Технология МАЛОГАБАРИТНЫХ ГИРОМОТОРОВ

ОТЛИВКА КОРПУСОВ И КРЫШЕК ЛИТЬЕМ ПОД ДАВЛЕНИЕМ

|

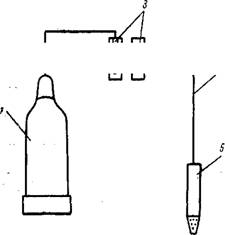

Рис. 11. |

|

Установка для сплава азотом |

|

Дегазации |

Литье под давлением является самым производительным способом получения заготовок корпусов и крышек гиромоторов. Отливки под давлением получаются с хорошими механическими качествами и с минимальными припусками на последующую механическую обработку. Шероховатость поверхности отливок находится в пределах 5—6-го классов (ГОСТ 2789—59). Точность отливок зависит от точности изготовления форм и в особенности от взаимного расположения ее подвижных и неподвижных частей. В отливках заготовок корпусов и крышек получают все необходимые ребра

жесткости, приливы и предварительные отверстия, в том числе и под шарикоподшипники.

Заготовки корпусов и крышек отливают на гидравлических литейных машинах с холодной камерой прессования, расположенной чаще всего горизонтально. Основными факторами, влияющими на качество отливок на машинах этих типов, является величина удельного давления на металл при прессовании, скорость заполнения формы сплавом и температура сплава и формы.

Величина удельного давления обычно берется в зависимости от толщины и конфигурации отливаемой детали. При недостаточном давлении в отливках могут быть недоливы и механические качества отливок будут пониженными. Повышение удельного давления ДО 380 кГ/см2 способствует увеличению предела прочности и относительного удлинения материала отливок. При удельном давлении 380 — 650 кГ/см2 предел прочности и относительное удлинение почти не меняются. С повышением давления в пределах 750— 1000 кГ/см2 резко снижается (на 20—30%) относительное удлинение и предел прочности. Для отливок корпусов и крышек большинства, гиромоторов рекомендуется применять удельное давление, как для отливок, имеющих тонкие стенки, около 250 — 350 кГ/см

Скорость прессования, определяемая скоростью движения прес* сующего поршня, влияет на скорость заполнения сплавом формы. Чем выше скорость прессования, тем быстрее заполняется форма и тем лучше оформляются в отливке тонкие и наиболее удаленные от литника стенки. Устанавливая величину скорости прессования, необходимо учитывать, что заключенный в форме воздух выталкивается сплавом и при значительной скорости может не успеть из нее выйти через воздухоотводные каналы, и полученные отливки будут иметь увеличенную пористость.

Температура сплава перед заливкой устанавливается для каждой детали в зависимости от ее конфигурации, толщины стенок и подбирается минимальной, при которой обеспечивается хорошее заполнение формы. Для отливок заготовок корпусов и крышек большинства "Гиромоторов температура сплава берется 600 — 650е.

Повышение температуры сплава при заливке ведет к быстрому износу формы, способствует разбрызгиванию сплава и получению значительного облоя, увеличивает пористость отливок, повышает содержание окислов в сплаве и увеличивает брак отливок вследствие трещин и других дефектов.

При чрезмерно низкой температуре сплава, когда он находится в кашеобразном состоянии, может быть недолив детали.

Большое значение при литье под давлением имеет также температура формы. Для получения качественных отливок рекомендуется температуру формы поддерживать в пределах 120—180°. При более высокой температуре формы увеличивается пористость отливок и износ формы. Перед заливкой форму прогревают до рекомендуемой температуры газовой горелкой или паяльной лампой. Как исключение употребляется разогрев формы пробными отливками, однако

этот способ приводит обычно к микротрещинам на поверхности формы, которые, увеличиваясь, вызывают выкрашивание металла в отдельных частях формы.

В процессе работы формы постепенно нагреваются выше рекомендуемых температур. Их скорость нагрева зависит от объема и температуры заливаемого сплава. Во избежание перегрева формы рекомендуется охлаждать, для чего в них должны быть предусмотрены специальные каналы, по которым циркулирует холодная вода.

Применяемый для отливок деталей гиромоторов сплав AJI2 склонен привариваться к форме. Железо, цинк и другие примеси, находящиеся в сплаве, несколько снижают склонность к привариванию. Повышение температуры сплава и формы способствует привариванию. Как правило, приваривание наблюдается главным образом в зоне питания, где температура сплава повышается вследствие резкого повышения давления при прохождении сплава через узкое сечение. Приваривание происходит и на участках, где струя горячего сплава попадает непосредственно на стенки формы. Для устранения приваривания рекомендуется рабочие поверхности формы смазывать специальными смазками. Необходимо учитывать, что при сгорании смазки выделяются газы, увеличивающие газовую пористость отливок. Вот почему следует наносить тонкий слой смазки лишь на те места формы, где наблюдается приваривание. Успешно применяется смазка, содержащая:

|

34% 33% 33% |

|

Графита............. Воска................ Пушечного сала. |