Технология МАЛОГАБАРИТНЫХ ГИРОМОТОРОВ

Монтаж шарикоподшипников

Качество динамической уравновешенности узла ротора зависит не только от Точности балансировочной машины, квалификации оператора, но и от точности выполнения деталей подшипникового узла, в частности от точности формы оси и качества монтажа на них шарикоподшипников.

Так как у роторов гиромоторов остаточное смещение центра тяжести должно иметь малую величину и оно зависит, в основном, от несоосности внутренних колец шарикоподшипников с шейками оси, роторы гиромоторов должны динамически уравновешиваться на тех же ширикоподшипниках, на которых они работают. Технологических шарикоподшипников при динамическом уравновешивании роторов гиромоторов применять не следует.

Посадка шарикоподшипников на шейки осей роторов осуществляется по системе отверстия. Допускаемые отклонения на внутренний диаметр кольца шарикоподшипника, установленные ГОСТ 520—55, направлены в минус от номинального диаметра. Посадка колец на шейки осей роторов выполняется по 1-му классу точности с овальностью, т. е. разностью между наибольшим и наименьшим диаметрами в одном сечении не более половины допуска на шейку и конусностью около 0,003 мм.

При посадке внутреннего кольца шарикоподшипника на шейку оси ротора должно осуществляться неподвижное соединение; посадка должна быть с натягом, обеспечивающим непроворачивание во время работы кольца на шейке оси, в то же время натяг при посадке не должен вызывать деформаций в кольце. При посадке внутреннего кольца на шейку с некоторым зазором или при наличии разностенности кольца или того и другого вместе, при креплении кольца осевой затяжкой гайки неизбежно шарикоподшипник будет несоосен шейке оси ротора. В данном случае появится дополнительная динамическая неуравновешенность ротора.

Не допускается посадка шарикоподшипников на шейки и в гнезда крышки и корпуса со значительным натягом из-за возможности полного исчезновения радиального зазора при работе гиромотора с радиальными шарикоподшипниками. Если подшипники радиально-упорные, то при совпадении направлений больших осей возможного эллипса шейки и внутреннего кольца, деформирующегося при большом натяге, может также получиться значительная дополнительная неуравновешенность ротора.

Для устранения вредной несоосности (при посадке кольца с некоторым зазором) и возможности исчезновения радиального зазора (при посадке с большим натягом) следует при изготовлении роторов предусмотреть доводку шеек осей по отверстиям внутренних колец шарикоподшипников, обеспечивающую необходимый натяг.

|

Где А0 — Р — B — |

При выборе необходимого натяга, обеспечивающего правильную посадку колец шарикоподшипников на шейки, пользуются формулой (Н. С. Ачеркан, Детали машины, т. 2, Машгиз, 1954):

Ю5 (6 — г) '

Натяг, мм;

Радиальная нагрузка с учетом центробежных сил от неуравновешенности, кГ;

Ширина внутреннего кольца шарикоподшипника, мм;

Г — радиус закругления (фаска), мм;

N — безразмерный коэффициент (для шарикоподшипников легкой серии принимается равным 2,78, см. «Подшипники качения», справочник).

В гиромоторах с прецизионными шарикоподшипниками классов С и Л (ГОСТ 520—55) посадки необходимо назначать исходя из отклонений шеек и отверстий в гнездах по 1-му классу точности. Например, для шеек осей берутся посадки и П1, обеспечиваемые последующей доводкой по фактическим отклонениям отверстий в кольцах шарикоподшипников. Для вращающихся колец выдерживается посадка П1, а для неподвижных — С,.

Практически установлено, что для посадки внутреннего кольца на шейку оси ротора без деформации, но с достаточно плотным соединением, величина усилия посадки для шарикоподшипников с внутренним диаметром 4 мм должна быть не менее 2 и не более 8 кГ. Для шарикоподшипников с внутренним диаметром 5 мм усилие посадки должно быть не менее 5 и не более 15 кГ. Наружные кольца в гнезда крышек и корпусов должны запрессовываться с усилием, не меньшим 50 и не большим 700 Г.

Во время обработки шеек роторов и отверстий внутренних колец по 1-му классу точности может оказаться, что если сложить допуски сопрягаемых деталей, усилие посадки кольца на шейку окажется значительно больше допустимого. Необходимо также учитывать, что натяг создается не только из-за разности размеров отверстия шейки, но и из-за конусности и эллиптичности как шейки, так и отверстия внутреннего кольца шарикоподшипника, в особенности при совпадении больших осей эллипсов обеих деталей. Подсчет и данные практики показывают, что натяг в 1 мк требует усилия посадки в 3 кГ, натяг в 2 мк — усилия в 9 кГ, а натяг в 3 мк— усилия в 21 кГ.

При монтаже шарикоподшипников в гнезда и на шейки следует избегать передачи усилий через шарики, так как на шариках могут образовываться площадки деформаций, а на кольцах — вмятины, сказывающиеся на точности уравновешивания ротора и на работоспособности шарикоподшипника.

Для обеспечения усилия посадки кольца шарикоподшипника на шейку в пределах выше указанных величин необходимо подбирать кольца по шейке или наоборот.

Подбор отверстия внутреннего кольца по шейке осуществляется следующим образом: при. получении шарикоподшипников с паспортизованными диаметрами отверстий внутренних колец шейки осей окончательно доводят по размерам этих отверстий, обеспечивая требующийся натяг. Паспортизация отверстий внутренних колец шарикоподшипников производится на заводе-изготовителе; их отклонения фиксируются с градацией в 2 мк. На каждый шарикоподшипник составляется паспорт, в котором, кроме основных данных, указывается отклонение диаметра отверстия внутреннего кольца.

При отсутствии паспорта на шарикоподшипник доводка шейки и подбор для нее кольца затрудняются, натяг не выдерживается с достаточной точностью, вследствие чего часто окончательно обработанные роторы имеют брак. Для ускорения доводки шеек и подбора к ним внутренних колец шарикоподшипников последние паспортизуют на заводе, изготовляющем гиромоторы. Паспортизация шарикоподшипников значительно дешевле, чем подбор колец по шейкам без предварительного определения отклонений отверстий. Для измерения диаметров отверстий внутренних колец существует

Ряд приборов, обеспечивающих необходимую точность измерения.

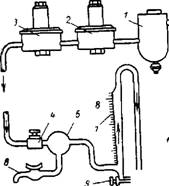

На рис. 101 показана схема пневматического поплавкового прибора завода «Калибр», предназначенного для измерения величины диаметра, овальности и конусности отверстий во внутренних кольцах шарикоподшипников, начиная С диаметра в 2 мм.

Прибор ТГПЗ-2 состоит из фильтра 1, двух регуляторов давления 2 и 3, вентиля 4, отстойника 5 со сливным краном 6, конусной стеклянной трубкой 7 с поплавком 8 и шкалой, отводного вентиля 9 и измерительного сменного калибра 10.

|

От воздушной сети 5атм. |

|

І СлиВ конденсата Т |

|

Рис. 101. Схема пневматического прибора для проверки отверстий во внутренних кольцах шарикоподшипников |

Прибор основан на измерении расхода воздуха, вытекающего в атмосферу, в зависимости от величины зазора между поверхностями калибра и проверяемого отверстия внутреннего кольца шарикоподшипника. Изменение расхода воздуха вызывает перемещение поплавка, поддерживаемого проходящим потоком воздуха в стеклянной конической трубке в положении, при котором кольцевой зазор между поплавком и внутренними стенками трубки соответствует расходу воздуха. Размер отверстия оценивают, сравнивая положение поплавка, установившегося по изделию, с его положением, установленным по эталону, отмеченным на шкале указателя, и принятым за начало или конец отсчета. Начало и конец отсчета определяются по двум эталонным отверстиям. По одному эталонному отверстию устанавливают на шкале прибора нижний указатель, соответствующий наименьшему предельному размеру измеряемого отверстия и нижнему положению поплавка. По другому эталонному отверстию устанавливают верхний указатель, соответствующий наибольшему предельному размеру измеряемого отверстия и верхнему положению поплавка. Шкала изготовляется для

каждого размера отверстия кольца из бумаги и делится на равные деления при приближенных измерениях; при точных измерениях шкала разделяется на деления, соответствующие характеристике трубки.

Регулятор прибора предназначается для снижения давления и поддержания его постоянным при колебании давления в сети. Отстойник служит для удержания конденсированной влаги и удаления ее через кран. Отводной вентиль позволяет часть воздуха отводить в измерительный калибр, минуя коническую трубку.

При регулировке вентиля меняется масштаб увеличения прибора. Диаметр отверстия кольца шарикоподшипника прове-

|

1 |

I H |

І- |

|||||||||||||

|

L |

|

Рис. 102. Проверка отверстий внутренних колец конусной оправкой, 1 — конусная оправка; 2 — линейка с делениями; 3 — шарикоподшипник |

Ряют следующим образом: после настройки прибора по предельным эталонным кольцам в измеряемое отверстие кольца вставляют калибр, затем открывают вентиль 4 и пускают воздух. Воздух, проходя с определенным сопротивлением в щели между калибром и кольцом, выходит в атмосферу. Расход воздуха при данном зазоре между калибром и отверстием в кольце вызовет определенное перемещение поплавка в стеклянной трубке со шкалой. По шкале определяют положение поплавка, а следовательно, и величину отклонения диаметра измеряемого отверстия кольца в микронах.

С учетом измерения диаметров отверстий внутренних колец доводят шейки роторов, чем обеспечивают посадку колец на шейки осей роторов с необходимым усилием.

При отсутствии на заводе-изготовителе гиромоторов приборов для измерения диаметров отверстий внутренних колец шарикоподшипников кольца паспортизуют измерением конусными калибрами. Набор калибров для каждого типа шарикоподшипника состоит из нескольких свальных каленых и доведенных конусных оправок (рис. 102) с конусностью в 0,01 мм.

Паспортизация отверстий колец калибром производится следующим образом: измеряемый шарикоподшипник надевают отверстием внутреннего кольца на конусную оправку до отказа, а затем линей-

Кой с делениями (в зависимости ОТ того, насколько далеко продвинулось кольцо по оправке) определяют отклонение диаметра отверстия кольца.

Для большей точности измерения отклонений линейки тарируются для каждой оправки отдельно. Это позволяет определять диаметр колец с точностью до 2 мк, что достаточно для указания, с какими отклонениями необходимо доводить шейки осей роторов

Для обеспечения посадки на них шарикоподшипников с необходимым усилием.

Результаты измерений диаметров отверстий внутренних колец шарикоподшипников сводятся в таблицу,' передаваемую в механический цех для доводки требуемого количества шеек до размеров, обеспечивающих необходимый натяг.

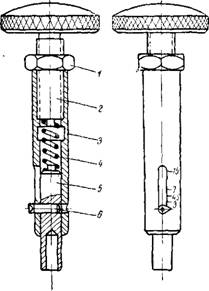

Роторы с шейками, доведенными по размерам колец, комплектуются при сборке в балансировочную рамку с соответствующими шарикоподшипниками. Несмотря на это, не всегда обеспечивается посадка внутренних колец шарикоподшипников с необходимым натягом, так как при доводке шеек они неизбежно получают конусность, овальность, огранку и волнистость. Хотя эти дефекты и лежат в пределах допуска, соответствующее совпадение их с такими же дефектами отверстия кольца вызывает увеличение усилия посадки шарикоподшипника на шейку. Поэтому посадка внутренних колец на шейки производится с помощью динамометра (рис. 103) следующим образом.

Внутреннее кольцо, предварительно надетое на шейку оси ротора, вставляется в специальную выточку динамометра. Ладонью правой руки нажимают на рукоятку динамометра, при этом спиральная пружина, расположенная внутри рукоятки, сжимается.

|

Рис. 103. Динамометр для посадки внутреннего кольца шарикоподшипника на шейку ротора. 1 — гайка; 2 — грибок; 3 — корпус; 4 — пружина; 5 — пуансон; 6 — стрелка |

Далее замечают показание индекса динамометра по шкале, расположенной на корпусе и отградуированной в килограммах. Если кольцо шарикоподшипника при нажатии на него динамометра с усилием, незначительно превышающим допустимое, не садится на шейку оси, то кольцо на эту шейку не напрессовывают; его подбирают к другой шейке, на которую оно напрессовывается с допустимым усилием, отсчитываемым по шкале динамометра.

Иногда поворот кольца на 90 или 1&0° по отношению к первоначальному положению на шейке обеспечивает посадку с необходимым усилием. Это объясняется, например, тем, что при эллиптичности шейки малая ось ее эллипса совпала с большой осью эллипса отверстия кольца. Если кольцо садится на шейку с усилием, меньшим допустимого, то его подбирают к другой шейке, а к данной шейке подбирают другое кольцо, при котором обеспечивается необходимое усилие посадки.

Подбирая кольца к шейкам, следует учитывать, что овальность шеек может вызвать дополнительную неуравновешенность роторов. Поэтому при монтаже шарикоподшипников необходимо установить кольца таким образом, чтобы направления больших осей эллипсов на шейке и в отверстии кольца были перпендикулярны, что достигается предварительным измерением шейки или пробными посадками шарикоподшипника на шейку от руки. После сборки ротора с шарикоподшипниками в балансировочной рамке производится динамическое уравновешивание ротора на балансировочной машине.