Технология МАЛОГАБАРИТНЫХ ГИРОМОТОРОВ

Механическая обработка крышек

К крышкам гиромоторов, как и к корпусам, предъявляются жесткие требования в отношении соосности заточки замка и отверстия под шарикоподшипник. Радиальное и торцовое биение замка по отношению к отверстию под шарикоподшипник не должно превышать 0,01 мм.

Обеспечение жестких допусков на линейные размеры, а также допустимой величины биения представляет большие трудности, так как крышки в большинстве случаев отливаются из силумина и не являются достаточно жесткими. Поэтому при их обработке и транспортировании требуется соблюдение особых условий.

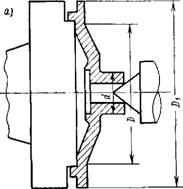

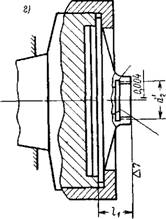

Так как крышки гиромоторов по конструкции мало отличаются друг от друга, то в качестве примера рассмотрим технологию обработки крышки, изображенной на рис. 8, а. Последовательность обработки схематически изображена на рис. 42.

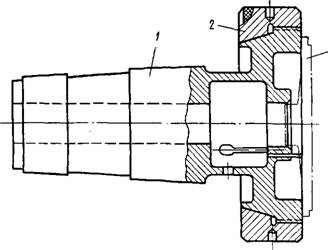

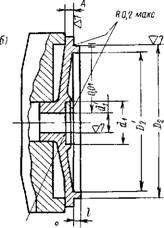

После зачистки облоя в отливках и старения их по режиму, описанному в гл. 2, крышки обрабатываются на прецизионных быстроходных станках. Первая токарная операция выполняется с применением оправки (рис. 42, а), которую устанавливают в шпиндель станка. Крышку устанавливают на оправку внутренней поверхностью и прижимают до упора в торец вставленным в отверстие бобышки вращающимся центром. Подрезают торец наружной поверхности крышки как чисто от диаметра D до Dlt обтачивают по диаметру d бобьішку и наружный диаметр D1 крышки на проход. Затем устанавливают в шпиндель станка разжимную оправку (рис. 43), в нее устанавливают крышку до упора, предварительно проточенной плоскостью, и зажимают ее за наружный предварительно проточенный диаметр бобышки, поворачивая гайку оправки. Протачивают диаметр D2 крышки под замок окончательно (рис. 42, б), выдерживая толщину А буртика, обеспечив необходимый радиус. Дальше подрезают торец замка, выдерживая высоту /, и растачивают внутреннюю выточку крышки от диаметра D2 на глубину буртика. Подрезают торец бобышки и растачивают по диаметру dY по 2-му классу точности под втулку статора; растачивают окончательно по 1-му классу с посадкой П, отверстие dx под шарикоподшипник на проход. Расточка под шарикоподшипник и заточка замка должны быть выполнены по 7-му классу чистоты, все остальные поверхности — по 6-му классу. Острые кромки

должны быть притуплены, а в отверстии под шарикоподшипник в бобышке снята фаска 0,2 X 45°.

|

Притупить |

Обработанная с внутренней стороны крышка при проверке без снятия с оправки должна укладываться в величину допустимого

|

|

|

|

|

Шир f,2 гп 0,6 |

|

0,2*45 |

|

Рис. 42 Последовательность обработки крышки |

Радиального и торцового биения з^мка по отношению к расточке под шарикоподшипник; биение не должно превышать 0,0! мм.

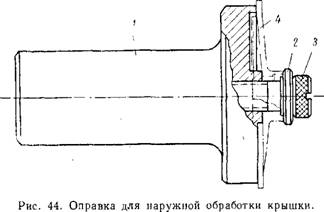

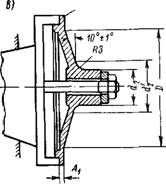

Для окончательной обработки наружной стороны крышку устанавливают в оправку (рис. 44), вставленную в конус шпинделя Станка, с радиальным и торцовым биением, не превышающим 0,02 мм. Крышка плотно садится своим замком на выточку

оправки (рис. 42, в) и прижимается к торцу оправки затяжкой гайки на хвостовике оправки, проходящем через отверстие бобышки и упирающемся в торец бобышки шайбой. Устанавливают суппорт под углом 80°, закрепляют его и протачивают наружную поверх-

|

Рис. 43. Оправка для расточки отверстия под шарикоподшипник и замка в крышке. 1 — разжимная оправка; 2 — гайка; 3 — крышка |

|

1 — оправка; 2 — шайба; 3 — гайка; 4 — крышка |

Ность крышки до окончательной толщины под углом 10° до бобышки, если толщина литья оказалась больше требуемой. Подрезают торец крышки на замке, выдерживая размер Ах, и протачивают окончательно диаметр d2 бобышки.

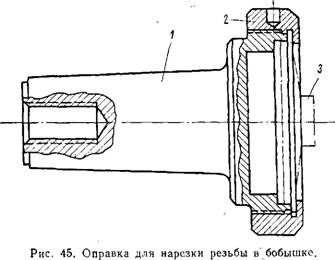

Для нарезания резьбы в бобышке под подшипниковую гайку крышка устанавливается в оправке (рис. 45). При установке оправки в шпиндель станка индикатором проверяют биение ее (радиальное и торцовое), которое должно быть не более 0,002 мм. Крышка устанавливается замком на буртик оправки и прижимается к торцу гайкой оправки (рис. 42, г); при этом проверяется индикатором радиальное биение отверстия под шарикоподшипник, которое не должно превышать 0,004 мм. После установки и закрепления крышки на оправке подрезают торец бобышки, выдерживая ее

|

/ — оправка; 2 — гайка; 3 — крышка |

Высоту до заточки замка крышки; растачивают отверстие бобышки под резьбу d2 и протачивают канавку для выхода резца, не нарушая размера отверстия под шарикоподшипник.

При нарезке резьбы применяют ту же оправку, допуская при ее установке радиальное биение по отверстию, расточенному под резьбу, до 0,01 мм; резьбовым резцом нарезают резьбу, радиальное биение которой по отношению к расточке под шарикоподшипник не должно превышать 0,05 мм. Эта цифра не проверяется и обеспечивается технологическим процессом. Резьба должна быть выполнена самым тщательным образом. Резьбовой калибр должен плотно ввертываться по всей нарезанной части; у резьбы не должно быть сорванных ниток и раковин. От качества резьбы зависит стабильность натяга шарикоподшипников в собранном гиромоторе.

После окончательной токарной обработки в крышке через кондуктор сверлят отверстия под винты, крепящие крышку к корпусу; под винты, крепящие статор; под выводные изоляционные втулки и другие отверстия. Затем отверстия зенкуют, снимают фаски, развертывают отверстия под изоляционные втулки, выдерживая Их размер по 2-му классу точности, зачищают заусенцы и острые кромки после зенковки, заправляют сход резьбы и после приемки всех операций направляют крышки в цех отделки для антикоррозионного анодного оксидирования.