Технология МАЛОГАБАРИТНЫХ ГИРОМОТОРОВ

Механическая обработка корпусов

К корпусам гиромоторов предъявляются жесткие требования в отношении соосности отверстия посадочного диаметра под крышку и отверстия под шарикоподшипники. Радиальное й торцовое биениє замковой поверхности корпуса по отношению к отверстию под шарикоподшипник не должно превышать 0,01 мм. Размеры замковых поверхностей и гнезд под шарикоподшипники выдерживаются в пределах допусков 2-го и 1-го классов точности. С наружной стороны корпусы гиромоторов отличаются один от другого приливами под цапфы и способами крепления крышек. Основные механические операции обработки различных корпусов из силумина почти одни и те же.

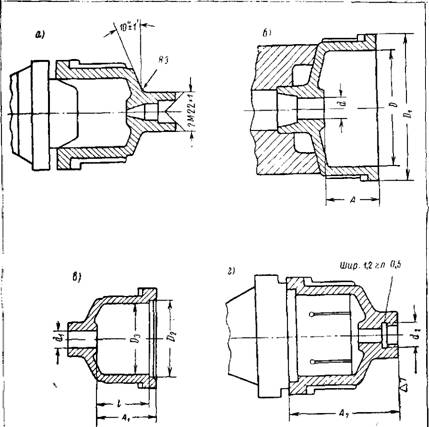

Рассмотрим обработку корпуса, изображенного на рис. 8, а. Последовательность обработки этого корпуса схематически изображена на рис. 31.

Первой операцией механической обработки корпуса обычно является обработка базовой поверхности, для чего в шпиндель станка устанавливается оправка (рис. 32). У оправки проверяется биение конуса, которое не должно превышать 0,05 мм. На конус оправки устанавливают отверстием корпус и поджимают его, упирая вращающийся центр в отверстие бобышки гнезда шарикоподшипника, полученное при отливке (рис. 31, а). Сначала обтачивают радиусным резцом торец корпуса под углом 10°, как чисто, выдерживая заданную толщину стенки корпуса, затем протачивают переход с радиусом от стенки корпуса к наружной поверхности бобышки. Торец корпуса служит базой для дальнейшей обработки. На наружной удлиненной поверхности бобышки, служившей при отливке специальным перегонным резервуаром, нарезают резьбовым резцом технологическую резьбу, за которую при дальнейшей обработке и крепится корпус. Все острые кромки, полученные при обработке, притупляют шабером.

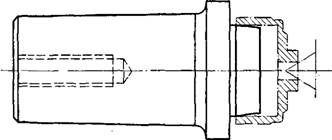

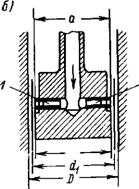

Расточку корпуса производят на оправке (рис. 33), установленной конусом в шпиндель станка, с биением, не превышающим 0,05 мм. Корпус ввертывают технологической резьбой, нарезанной на поверхности бобышки, в резьбу оправки до упора в базовую наружную поверхность торца корпуса. Вначале растачивают радиусным резцом предварительно отверстие диаметра D (рис. 31, б) корпуса с припуском на дальнейшую обработку от 0,2 до 0,3 мм, подрезают торец задней стенки корпуса (если в литье не выдержан размер толщины стенки) и протачивают радиус закругления перехода к торцу бобышки; шероховатость поверхности выдерживается по 5-му классу чистоты. Затем растачивают предварительно отверстие d под шарикоподшипник на проход с припуском на окончательную обработку до 0,02 мм по диаметру. Подрезают торец корпуса, выдерживая размер А от торца внутренней бобышки, и обтачивают буртик корпуса по наружному диаметру D1 по всей длине, выдерживая заданные размеры по высоте и по наружному диаметру буртика.

Окончательную расточку корпуса производят на оправке такой же конструкции, которая устанавливается в шпиндель станка с биением, не превышающим 0,01 мм. В резьбу оправки ввертывают корпус технологической резьбой до упора в обработанный торец и

|

Рис. 31. Последовательность обработки корпуса |

|

Рис. 32. Оправка для обработки базовой поверхности корпуса |

ГіоДрезйют внутренний торец бобышки (рис. ЗІ, в), растачиваю^ окончательно отверстие в корпусе, выдерживая диаметр Da, на глубину А±. Производят расточку замка в торце корпуса под крышку по диаметру'Д2. Подрезают окончательно торец бобышки, выдерживая размер I от торца замка корпуса, и растачивают окончательно на проход отверстие под наружное кольцо шарикоподшипника. Расточку производят расточным резцом по первому классу точности с 1 посадкой Пх за два прохода при подаче 0,02—0,1 мм/об и скорости резания 500—600 м/мин. Овальность и конусность отверстия под шарикоподшипник проверяют выборочно, а иногда и у всех деталей на оптиметре.

|

|

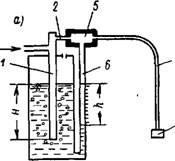

На некоторых заводах для проверки расточки гнезд под шарикоподшипники применяют пневматические приборы. В основу этих приборов положен бесконтактный метод измерения (рис. 34, а), заключающийся в следующем.

В трубку 1, опущенную под воду, нагнетается сжатый воздух. В трубке и в примыкающем к ней объеме устанавливается постоянное давление Я, соответствующее глубине погружения (обычно глубина погружения берется 500 мм).

Воздух с постоянным давлением через трубку 2 поступает в камеру 5 через входное сопло и по гибкому шлангу 3 — к измерительному соплу 4. С камерой соединен манометр 6. Шкалу манометра градуируют в микронах. Изменение давления пропорционально изменению воздушного зазора между измерительным соплом и измеряемой деталью. Для удобства отсчета вода слегка подкрашивается. Уровень воды должен поддерживаться постоянным. Сжатый воздух с давлением 0,5—2 атм следует пропускать через пылеулавливатель.

На рис. 34,6 дана схема пневматического калибра для измерения диаметров отверстий. Калибр с центральным воздухопроводом имеет два сопла 1. Диаметр калибра меньше минимального диаметра измеряемого отверстия. Измерительные сопла не соприкасаются со стенкой отверстия; это предупреждает преждевременный износ

пневматического калибра. Прибор обеспечивает бесконтактное измерение линейных размеров и погрешностей формы (овальность, конусность) с точностью 0,4—0,5 мк. Измерение отверстий в корпусах и крышках под наружное кольцо шарикоподшипника такими калибрами может производиться непосредственно при расточке на

|

|

|

Рис. 34. Схема пневматической измерительной установки (а). Схема пневматического калибра (б). / — трубка; 2 — входное сопло; 3 — гибкий шланг; 4 — измерительное сопло; 5 — камера; 6 — манометр

|

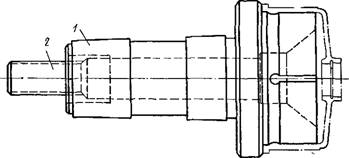

Рис. 35. Оправка для наружной обработки корпуса и нарезки

Резьбы. 1 — оправка; 2— стержень

Станке или при контроле окончательно обработанных корпусов и крышек.

Овальность и конусность расточки отверстия под наружное кольцо шарикоподшипника должны укладываться в половину допуска на диаметр; радиальное и торцовое биение замковой поверхности — не более 0,01 мм; шероховатость поверхности по 6—7-му классу.

|

|

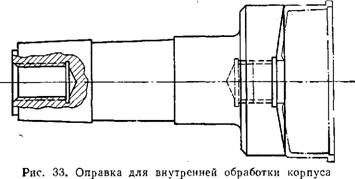

После окончательной расточки корпус устанавливают на разжимную оправку (рис. 35), закрепленную в щпиндель станка с бие-

ниєм, не превышающим 0,002 мм по наружному диаметру и торцу базовых поверхностей. Корпус устанавливается на оправку выточкой под замок крышки и закрепляется путем затяжки разжимного конуса оправки через шпиндель станка. При закреплении корпуса проверяется биение расточки под шарикоподшипник и по торцу замка; биение не должно превышать 0,004 мм.

Закрепив корпус, отрезают технологическую резьбу на хвостовике и путем подрезки выдерживают размер Аг корпуса (рис. 31, г) по высоте при шероховатости поверхности 7-го класса. Затем растачивают отверстие d,2 бобышки под резьбу подшипниковой гайки и протачивают канавку для выхода резца при нарезке резьбы шириной 1,2 мм и глубиной 0,5 мм, не нарушая размер под шарикоподшипник. Протачивают окончательно бобышку по наружному диаметру, если размер не выдержан в отливке, и нарезают внутри бобышки резьбу под гайку подшипника. Резьба должна быть нарезана так, чтобы ее радиальное биение по отношению к расточке под шарикоподшипник не превышало 0,05 мм. При этом шероховатость поверхности должна быть не ниже 5-го класса и в резьбе не должно быть сорванных ниток.