Технология МАЛОГАБАРИТНЫХ ГИРОМОТОРОВ

ЛАКОКРАСОЧНЫЕ ПОКРЫТИЯ

Лакокрасочные покрытия, представляющие собой нанесенную на поверхность детали лаковую пленку, защищают детали от коррозии и придают им красивый внешний вид. Они применяются для деталей гиромоторов, имеющих размеры с относительно грубыми допусками и не подвергающихся значительным механическим воздействиям и нагреву выше 200°.

Лаковые и масляные покрытия на детали гиромоторов наносят тремя методами; с помощью кисти, окунанием деталей в ванну и распылением.

Нанесение кистью дает наименьший расход материала, однако этот метод малопроизводителен. Он применяется при покрытии наружной поверхности статоров, подкраске внутри роторов лаком 1154 и нанесении антикоррозионной смазки на посадочные места цапф, прилегающие к корпусу. Применяется также для подкраски поверхностей в труднодоступных местах и для нанесения надписей и обозначений.

Окунание деталей или поверхностей в ванну применяется при покрытии деталей жировой смазкой для антикоррозионной консервации между операциями.

Распыление заключается в том, что в форсунку распылителя по двум каналам подаются лак и сжатый воздух. На выходе из форсунки лак увлекается сжатым воздухом и в виде пыли осаждается на детали. Лак может подаваться по шлангу от специальной установки через распылитель или вытекать из стакана, укрепленного на распылителе.

Качество лакокрасочных покрытий зависит от качества материала и от технологии нанесения лака. Недостаточная подготовка поверхности под окраску может привести к браку при окраске деталей.

Для защиты от коррозии поверхностей пакетов статоров и роторов гиромоторов их покрывают глифталевомасляным электроизоляционным лаком № 1154 печной сушки, основные свойства которого приведены в табл. 10. Растворителем этого лака служит смесь уайт-спирита и толуола в отношении один к одному.

Окраска пакетов статоров

Статоры, после окончательной шлифовки, поступают на окраску. Перед окраской тщательно прочищают от грязи и пыли пазы и статор обдувают сжатым воздухом. Затем шлифованную поверхность статора обезжиривают салфеткой, смоченной в бензине, и сушат на воздухе до полного удаления запаха бензина. Шлифованную поверхность обезжиренных и высушенных пакетов статоров окрашивают тонкой лаковой пленкой, наносимой кисточкой. Одновременно окрашивают пазы и клинья. Окраска производится глиф - талевым лаком № 1154, удельного веса 0,875 и с вязкостью по воронке НИИЛКа 3—4 сек. или 13—15 сек. по воронке ГИПИ-4.

Окрашенные статоры сушат сначала в течение 30 мин. на воздухе, а затем в сушильном шкафу в течение 3—4 час. при температуре 100—110°, после чего статоры вынимают из шкафа и дают им остыть. Перед вторичной окрасой статоры протирают салфеткой, смоченной в бензине, и после испарения бензина шлифованную поверхность и пазы статора вторично покрывают кисточкой лаком той же консистенции, что и при первом покрытии. Затем статоры

сначала сушат в течение 30 мин. на воздухе при температуре 16— 25°, а потом в сушильном шкафу при температуре 100—110° в течение 6 час. Высушенные статоры вынимают из шкафа, охлаждают на воздухе, проверяют у них электрические параметры и внешний вид. Толщина покрытия должна быть 0,01—0,025 мм, а пленка —

Желтого цвета, прочная, блестящая, без потеков. Покрытие пакетов статоров может производиться лаком и из кр аскор аспыл ителя.

Окраска роторов

Роторы гиромоторов, изготовляемые из - стали и не имеющие металлического покрытия, покрываются с наружной стороны методом распыления, дающим тонкую равномерную лаковую пленку. Внутреннюю поверхность пакета железа ротора с короткозамкнутой обмоткой покрывают, нанося лаковую пленку кистью. Окраска краскораспылителем должна производиться в отдельном чистом светлом с хорошей вентиляцией помещении со специальной аппаратурой.

Аппаратура для окраски распылением состоит из краскораспылителя — пульверизатора, соединенного резиновым шлангом с масло-водоотделителем, и красконагне- тательного бачка. Масло-водоотделитель соединяется с воздухопроводом заводской компрессорной установки или со специальным компрессором, очищает сжатый воздух от влаги, паров масла и регулирует подачу воздуха в краскораспылитель и кра- сконагнетательный бачок.

Красконагнетательный бачок служит для подачи краски под постоянным давлением к краскораспылителю.

|

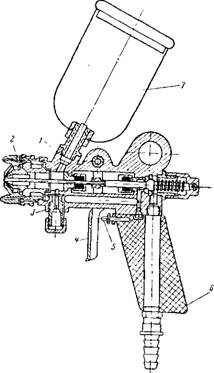

Рис. 78. Краскораспылитель. / — корпус; 2 — распылитель; 3 — штуцер с ниппелем для краски; 4 — курок; 5 — регулировочный винт; 6 — рукоятка с ниппелем для воздуха; 7 — бачок |

Лак распыляется в краскораспылителе вследствие того, что в форсунку распылителя по двум каналам подается лак и сжатый воздух. На выходе форсунки лак увлекается сжатым воздухом и в виде пыли осаждается на детали. Лак подается по шлангу от масло-,

водоотделителя или в краскораспылителе КР-2 (рис. 78), вытекая из стакана, укрепленного на краскораспылителе.

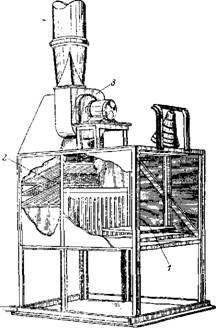

Окраска производится в специальной распылительной камере, предназначенной для улавливания и удаления от рабочего места лакокрасочного тумана, образующегося при распылении лака и состоящего из мелких частиц лака и паров его растворителя.

Распылительная камера с улавливанием тумана (рис. 79) состоит из рабочего пространства 1, в котором помещается окрашиваемое изделие; водяного фильтра 2, очищающего загрязненный туманом воздух; водяных форсунок; циркуляционной водяной системы с насосом; вентиляционного агрегата 3, включающего пластинчатый зигзагообразный сепаратор для отделения частиц влаги от воздуха при водяной очистке; вентилятора с приводом от электродвигателя и воздухоотвода.

В помещении, где устанавливаются распылительные камеры с водяной очисткой, отсасывающий воздух, камера и воздухоотводы лаком не засоряются; следовательно, и опасность воспламенения лака в помещении снижается до минимума.

Роторы, как и шлифованные поверхности статоров, покрываются глифталево-масля - ным лаком печной сушки № 1154. Вязкость лака перед окраской роторов должна быть 3—4 сек. по воронке

НИИЛКа или 13—15 . сек. по воронке ГИПИ-4. Необходимая вязкость лака достигается разбавлением его растворителем, состоящим из 50% скипидара и 50% уайт-спирита. Лак, разбавленный до необходимой вязкости, очищается от посторонних частиц фильтрацией его через металлическое сито с 3200 отверстиями на 1 см2 или через несколько слорв марли, переложенной ватой, и заливается в бачок красконагнетателя или в стакан краскораспылителя.

|

Рис. 79. Тупиковая распылительная окрасочная камера с улавливанием тумана |

Окончательно обработанный ротор, у которого шейки еще не доведены, тщательно очищается снаружи и внутри от грязи, пыли и заусенцев. На окрашиваемых поверхностях не должно быть следов коррозии.

Перед окраской поверхности ротора обезжиривают, погружая его полностью или наполовину в ванночку с бензином, и промывают поверхности, подлежащие окраске. Пазы железа очищают от грязи неметаллической тонкой пластинкой, обернутой батистовой салфеткой и прополаскивают в бензине, не допуская на поверхностях ротора наличия масла, оставшегося от консервации, и других загрязнений.

Обезжиренный и промытый ротор вынимают из ванночки и на резьбовые части его осей навертывают специальные насадки; за эти насадки ротор берут при всех последующих операциях руками, что предохраняет его поверхности от загрязнения. После очистки внутренних поверхностей ротор с насадками снова погружают в ванночку с бензином. Погружение производят несколько раз; с ротора стряхивают остатки бензина и протирают его поверхности батистовой салфеткой насухо. Промытые таким образом роторы помещают в специальный стеклянный шкаф на подставки и сушат в течение 1—1,5 часа при температуре 20 + 5° на воздухе до полного удаления бензина. Затем роторы устанавливают на специальных металлических подставках в сушильный шкаф и сушат при температуре 200 ± 20° в течение 2 час., до удаления или полного затвердевания остатков смазки, попавшей между пластинами железа и в зазор между ротором и пакетом во время консервации.

Неполное удаление смазки с внутренних поверхностей ротора или ее затвердевание может привести к браку гиромоторов при балансировке роторов.

Автору на одном из заводов пришлось выявлять причину за - бракования по дебалансу большой партии гиромоторов, в которых роторы были отбалансированы в соответствии с ТУ, приняты контролером, после чего были собраны гиромоторы. Гиромоторы также были отбалансированы, прошли предварительные шести - и повторные трехчасовые проверки; проверенный дебаланс оказался в пределах нормы. Однако при контрольных испытаниях качества балансировки после 18—20-часового охлаждения гиромоторов (в помещении с температурой в 15—18°) из первой проверенной партии было забраковано почти 60% из-за дебаланса роторов. В последующих партиях также часть гиромоторов отбраковалась вследствие увеличенного дебаланса.

При выяснении причин оказалось, что роторы были отбалансированы до сборки в пределах соответствующих допусков. Собранные гиромоторы при проверке балансировки после сборки и после трехчасовых повторных испытаний также укладывались в допуски по дебалансу. После часовой беспрерывной работы все ранее забракованные гиромоторы также уложились в допуски по дебалансу, при суточном же остывании в условиях нормальной температуры оказались негодными по дебалансу. Таким образом было установлено, что гиромоторы в холодном состоянии не соответствуют техническим условиям (ТУ). При нагреве отдельно вынутых из забракованных гиромоторов роторов из зазоров между пакетом железа и маховиком внутри ротора и из промежутков между отдельными роторными пластинами вытекала смазка, применяемая для консервации стальных деталей. При остывании этих роторов смазка снова застывала, скопляясь в нижних частях ротора. Так было установлено, что причиной брака гиромоторов данных партий являлось наличие между отдельными роторными пластинами антикоррозионной смазки, применяемой для консервации после шлифования пакетов роторов. Эта смазка при балансировке роторов в рамке (роторы в таких условиях остаются холодными) находилась в одном положении, при работе собранных гиромоторов роторы нагревались, смазка разжижалась и принимала другое положение. После отключения гиромоторов от питающей сети они остывали, смазка стекала в низ горизонтально расположенного пакета железа ротора и застывала, создавая при проверке дебаланс ротора и вызывая брак собранных гиромоторов. Забракованные гиромоторы были разобраны и роторы их после продолжительной сушки в термостате при температуре 200° до полного удаления и затвердевания остатков смазки снова были отбалансированы; с ними были собраны гиромоторы, у которых не наблюдалось дебаланса роторов.

Опасность описанного выше вида брака и является причиной того, что при сушке роторов перед окраской даются такие повышения температуры и выдержки.

Перед окраской поверхности ротора снова протираются слегка смоченной в ацетоне или бензине батистовой салфеткой, просушиваются на воздухе до удаления запаха бензина или ацетона, после чего внутренние поверхности ротора за короткозамкнутой обмоткой кистью окрашиваются лаком № 1154 той же концентрации, что и для статоров; затем еще раз протирают окрашиваемые поверхности сухой салфеткой и окрашивают сначала наружную поверхность лаком из краскораспылителя, а потом внутреннюю поверхность и короткозамкнутую обмотку; при этом ротор держат и повертывают за насадку. Окрашенные роторы помещают в стеклянный шкаф с нормальной температурой и сушат в течение 0,5—1 часа. Затем переносят их в сушильный шкаф и сушат при температуре 100— 200° в течение 3—4 час.

После сушки на заднюю поверхность ротора наносят по шаблону специальную спираль, служащую для определения числа оборотов в собранном гиромоторе, и просматривают качество покрытия, не допуская на поверхности наличия ворсинок и крупных пылинок, пристающих к лаковой пленке в процессе окраски и сушки.

На некоторых заводах вместо спирали на длине половины диаметра ротора наносят полосу шириной 3—5 мм и ставят лаком ПН-35-99 яркого цвета круглые точки под углом 90°. После нанесения спирали роторы обезжиривают салфеткой, смоченной в бензине, и просушивают до удаления запаха бензина в стеклянном шкафу при нормальной температуре. Просушенные роторы вторично окрашивают краскораспылителем в распылительной камере лаком № 1154 той же вязкости. Сначала окрашивают наружную поверхность, а затем внутреннюю, держа и повертывая ротор за насадку, стараясь наносить лак равномерно по всей поверхности так, чтобы толщина покрытия колебалась в пределах от 5 до 25 мк. Вторично окрашенные роторы сушат в стеклянном шкафу при нормальной температуре в течение 1—1,5 часа, а затем в сушильном шкафу при температуре 100—120° в течение 4 час. Вслед за этим температуру повышают до 200 — 210° и сушат при ней в течение 2 час.

Окрашенные и высушенные роторы должны иметь золотистый оттенок. Лаковая пленка должна быть глянцевой, гладкой, без морщин, явно выраженных наплывов и потеков лака, не должна шелушиться, отслаиваться от поверхности ротора, не должна иметь следов захвата руками и неокрашенных мест. Под лаковой пленкой не должно быть следов коррозии. При смачивании ацетоном окрашенных и высушенных поверхностей роторов лаковая пленка не должна смываться. Толщина слоя покрытия (5—25 мк) определяется замерами в определенных точках до покрытия и после покрытия, на взятых выборочно роторах.

Окрашенные по этому технологическому процессу лаком № 1154 роторы гиромоторов показали хорошие результаты при работе в тяжелых атмосферных условиях.

Иногда вместо лаков и красок применяют клей БФ-4. Он придает поверхности детали высокие антикоррозионные свойства, влагостойкость и механическую прочность при нанесении без подслоя, что выгодно отличает окраску клеем от других способов антикоррозионных покрытий. Технология окраски клеем БФ-4 с красителями следующая: первый слой наносят без красителя и сушат на воздухе в течение 30 мин. Второй слой наносят клеем, к которому при окраске в черный цвет добавляют нигрозин или другой краситель. Этот слой сушат на воздухе в течение 30 мин., затем в печи при температуре 80—90° в течение 2 час. Третий слой клея с нигрозином наносят аналогично второму и сушка в печи продолжается 5 час.

На наружной поверхности роторов, предназначаемых для балансировки на электронных балансировочных машинах, после окраски наносят под углом 90° две полосы, шириной 2 мм, лаком НП-35-99.